Fémfelületek előkészítése felületvédelemhez

Meghatározás

A fém felületi szennyeződéseinek eltávolítására alkalmas eljárásokat nevezik gyűjtő néven felületelőkészítésnek.

A szennyezőanyagok természete és jellege szerint:

- oxidmentesítő és

- zsírtalanító

műveletet különböztethetünk meg.

A korrózió következtében képződött (K) felületi szennyeződések fokozatait, a tapadó (T) szennyeződések fajtáinak jellemzőit és a bezárt (B) felületi szennyeződés fokozatait, jelöléseit, valamint ezek meghatározására vonatkozó vizsgálatokat az MSZ 1891 sz. szabvány tartalmazza.

A felületelőkezelés célja olyan passziváló hatású réteg kialakítása a már előkészített fémfelületen, amely az átmeneti védelmen kívül az alapozó festék jobb tapadását elősegíti. Általában az előkezelés folyamán a felületen a fémmel kémiailag kötődő réteg alakul ki. A felületelőkészítés és a felületelőkezelés módját a védendő szerkezet anyaga, alakja, mérete, felületi kiképzése, térbeli elhelyezkedése stb. szempontok figyelembevételével kell a legmegfelelőbbet kiválasztani és alkalmazni.

Az acélszerkezet felületelőkezelés módjának megválasztása összefügg az alkalmazandó festékbevonat rendszer rétegfelépítésével, de különösen az alapozó festékanyag típusával, valamint a várható igénybevétellel, ill. annak mértékével. Az igénybevételtől függően változhat az előkészítés módja, azonban a felületképzés tartóssága döntő mértékben az előkészített felület minőségétől függ. Minél jobban megközelítik a fémtiszta állapotot, annál jobb a bevonat tapadása, korrózióállósága.

Iparági műszaki irányelvek közül a következőkben találhatók oxidmentesítéssel kapcsolatos tervezési szempontok:

- KGMI 22.602.672,

- (Szabványügyi Hivatal) MI-1810O78,

Felhasználásra kerülő eszközök

Az oxidmentesítő eljárások közül az építőipari gyakorlatban, munkahelyszíni kivitelezésben a következők alkalmazása terjedt el

- előtisztító eszközként kézi verőkalapácsok (MSZ 1380), kézi kaparok (rasketták), forgótárcsás légkalapácsok, pneumatikus verőkalapácsok (VON-ARX),

- kézi csiszolás, kézi drótkefézésnél csiszolóvászon és -papír (MSZ 4541 és 4542), kézi drótkefék,

- gépi vagy kézi-gépi csiszolás, illetve drótkefézésnél vibrációs csiszoló, körforgós (rotációs) csiszolók,

- forgótárcsás drótkefék (OSBORN-rendszer), csiszolás műkorund forgó tárcsával (MSZ 4501),

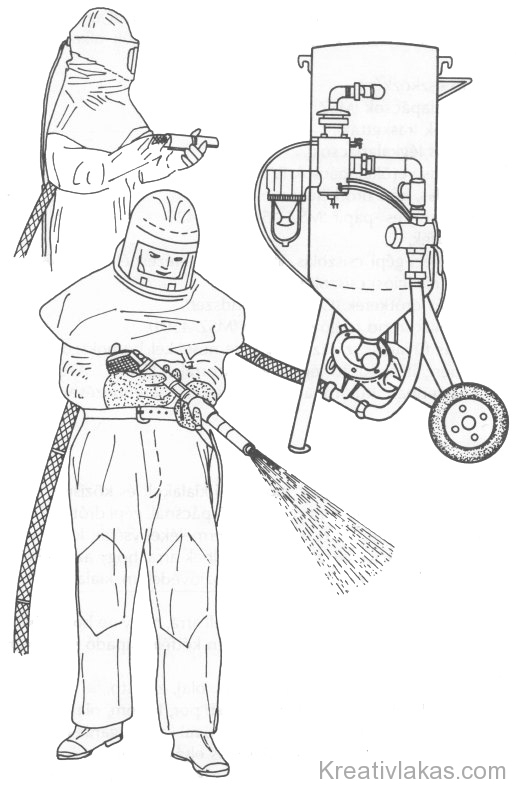

- nyílsugaras fúvatás, száraz homokszemcsékkel homokszóró berendezések, energiát biztosító légkompresszorral (CLEMCO ATLAS COPCO és a Műszeripari Kutató által kifejlesztett berendezések) (19. ábra).

Kivitelezés

A kéziszerszámok használatának módja jól kialakult és közismert. A gépi berendezéseknél, mint pl. a tűskalapácsnál, gépi drótkeféknél a rátartás iránya és az alkalmazott nyomás a termelékenységet lényegesen befolyásolja. A csiszolóköves tisztításnál ügyelnek arra, hogy az acélfelület ne legyen durva, amely a jó minőségű korrózióvédelem kialakítását hátráltatná. A vékony lemezek tisztításánál ügyelni kell arra, hogy ne horpadjanak be.

Az ipari gyakorlatban a zsírtalanítás során kétféle tapadó szennyeződést távolítanak el:

- szerves eredetű szennyezőket, mint pl. olaj, zsír stb.,

- por vagy kolloid szennyezőket, mint pl. por, korom, olaj-sár stb.

Egyes oxidmentesítő eljárások alkalmazásával (nyíltsugaras-homokszórás) egy lépcsőben a tapadó szennyeződések is eltávolíthatók.

A zsírtalanítást az MSZ 1891/3-71 sz. országos szabvány, valamint a KGMI 22.599-675 és 22.602/1. sz. ágazati műszaki irányelvek szabályozzák, illetve az egyes technológiákhoz tartozó legkedvezőbb tisztasági fokozatokra ajánlásokat ad.

19. ábra. CLEMCO SCW-1648 típusjelű szabadsugaras, túlnyomásos és mobil rendszerű homokfúvó-berendezés acélfelületek oxidmentesítésére. A szórást végző dolgozót a „szilikózis” veszélyétől a friss levegő, keresztöblítésű kámzsa védi.

Építőipari munkaterületet és helyi adottságokat figyelembe véve a következő zsírtalanító eljárások alkalmazása jöhet szóba:

- alifás szénhidrogénekkel történő lemosás (benzinféleségek),

- forró víz-, illetve gőzsugár, vagy vegyszeres kombinációk (gőz-borotva), THERMOBLITZ berendezéssel,

- lemosás szintetikus mosószerekkel, emulgeáló szerek vizes oldatával.

A zsír- és olajszennyeződések eltávolítás mértékének megállapítására vonatkozóan az MSZ1891/1-67 sz. szabványon kívül a KGMI 22.678-76 sz. ágazati műszaki irányelv ad részletes elemzést.

A zsírtalanítás minőségét a vízcsepp terülésével hozták összefüggésbe; ezek szerint egy gondosan megtisztított, zsírtalanított fémfelületen a fém síkja és a vízcsepp érintője által bezárt szög kb. 8°, míg egy zsíros felületen a bezárt szög meghaladja a 74°-ot is.

A zsírtalanítás tisztasági fokát „STALAG-MIK” műszerrel lehet mérni, melynek segítségével a mindenkori tisztaságnak megfelelő kontakt szög értéke vizuálisan leolvasható, ill. meghatározható. Ezek alapján a műszeren leolvasott szögértékből táblázat segítségével a tapadó szennyeződés tisztasági (T) fokozata közvetlen megállapítható. Az átszámító táblázat a készülék tartozéka.

Munkavédelem

A gépi mechanikus eszközök jellege szerint védőöltözetet kell hordani. Áramütéstől, a meglazult részek repülő darabjaitól, a rozsdaportól, a csiszolóanyagok ártalmaitól kell óvakodni.

Minőségi követelmények

A zsírtalanítási műveleteket, ill. annak minőségét – ugyanúgy, mint az oxidmentesítést is – az igénybevételnek megfelelő felületvédelemhez kell igazítani. A túlzott tisztítás műszaki előnyt biztosít ugyan, de az üzemköltséget növeli, az elégtelen tisztítás viszont rontja a bevonat élettartamát. Ezek optimalizálása is a korróziós tervezési körbe tartozik. Az egyes felületvédelmi technológiák, ill. festékbevonat típusok minimális a tisztaság fokozatára az MSZ 1891/3 és a KGMI 22.678-76 előírásai adnak követelményértékeket.

Kivitelezési hibák

Az egyenetlen felülettisztítás, a maradó, foltszennyeződés a későbbi felületképzést károsítja. A tisztított felületre olykor későn kezdik felhordani a felületvédő anyagokat és ezért a felület állás közben is szennyezetté válhat.

Műszaki-gazdasági adatok

A korrózióvédelem közgazdaságilag olyan többletmunka, amely saját értékével növeli a termék vagy szerkezet értékét, a használati érték megóvása érdekében. Alkalmazása tehát gazdaságos minden esetben, amikor a védelemre fordított többlet munka (költség) kisebb, mint ennek elhagyásával az azonos állapot fenntartásához szükséges ráfordítások lennének.

A felületelőkészítés a korrózióvédelmi tevékenység „leggyengébb láncszeme”, tehát döntően a védelem gazdaságosságát is egyben meghatározza. Hazai és irodalmi felmérések alapján az alábbi táblázat összegzi a különböző felületelőkészítési eljárásokhoz tartozó átfestések gyakoriságát (karbantartás), valamint az idők (50 év) folyamán felmerülő teljes költségek viszonyát. Az adatok alapján látható, hogy a felületelőkészítés többletköltsége hosszabb távon megtérül, mivel a felújítási ciklus időket jelentősen növelni lehet, amely jelentős anyag-, energia- és élőmunka-megtakarítást eredményez.

Különböző felületelőkészítések gazdaságossági jellemzői:

| Felületelőkészítési eljárás | Egymást követő átfestések közötti idő (év) | 50 évre vonatkozó teljes költség viszonyszáma |

|---|---|---|

| Sörétszórás + fémszórás | 9 | 1,00 |

| Sörétszórás | 8 | 1,50 |

| Homokszórás | 6 | 1,50 |

| Vegyi (előkezelés) portalanítás | 5,5 | 1,64 |

| Oxidmentesítés gázlánggal | 5 | 1,80 |

| Kombinált eljárás (kaparás, drótkefézés) | 3 | 3,00 |

| Drótkefézés | 2,6 | 3,45 |

A szerkezetek gyártóművi felületelőkészítését lehetőleg már tervezési stádiumban elő kell írni.

A gazdaságos oxidmentesítő eljárás kiválasztásának főbb szempontjai a következők:

- a felület állapota (rozsdás, reves, régi bevonat stb.),

- az első rétegként alkalmazni kívánt bevonathoz szükséges tisztasági fokozat,

- az előírt fokozat eléréséhez alkalmas eszköz,

- védendő szerkezet mérete, mozgathatósága,

- művelet elvégzésének helye és körülményei (szabadban, üzemben, magasban stb.).