Homlokzati műgyanta kötőanyagú festés

Meghatározás

Szerves kötőanyagú homlokzati felületképzés.

Csoportosítás

A műgyanta kötőanyagú homlokzatképző anyagokat általában az alkalmazott kötőanyag felépítése és a bevonat megjelenése szerint csoportosítják.

Ezek szerint megkülönböztethetnek a kötőanyag felépítés szerint:

- vizes diszperzióst és

- oldószerest;

a bevonat megjelenése szerint:

- sima, filmszerű, finom szemcseméretű (0-0,1 mm) töltőanyagot tartalmazó műanyag, 2-3 rétegben kialakítható, 100-120 mikron összréteg vastagságú festést.

- érdes, mintázott, domborhatású, 0-1,0 mm szemcseméretű kvarc töltőanyagot tartalmazó, 1-2 műveletben alkalmazható 300 mikron vastagság feletti műgyanta kötőanyagú homlokzat felületképzést,

- szemcsés 1-4 mm méretű ásványi őrlemény, ill. egyéb töltőanyagot tartalmazó homlokzatképző műgyanta-kötőanyagú finom vakolást.

A fenti csoportosítások természetesen nem jelentenek minden esetben szigorúan vett éles határokat. A gyakorlatban vannak olyan homlokzatképző termékek is, melyek bizonyos értelemben határesetet foglalnak el.

Műgyanta kötőanyag rendszerek tulajdonságai

A műanyag diszperziók felépítésüket tekintve olyan heterogén kolloid rendszerek, amelyekben egy folyékony anyagban (vízben) nagymolekulájú szilárd műanyag részecskék vannak igen finom eloszlásban jelen. A külföldi irodalomban ezen diszperz-rendszerek jelölésére „latex”, ill. „emulzió” elnevezés is elterjedt.

A műgyanta komponens finom eloszlása (diszperzitása) miatt a diszperziókra jellemző, hogy tejszerűen fehér folyadékok. Általában a műgyanta tartalmuk 45-55%, a többi pedig víz, mint diszperziós közeg. A diszpergált műanyag részecskék megközelítőleg gömb alakúak, és átmérőjük 0,05-5,0 mikron nagyságrendű.

- Hogyan válasszunk homlokzati hőszigetelést

- Homlokzati szigetelés

- Szerelt homlokzatok: műpala, hátsó szellőzésű polisztirol hőszigetelés

Ezek a cikkek is érdekelhetnek:

Az oldószeres műgyantákat gyakorlatilag a nagymolekulájú vegyületek oldataiként lehet felfogni. Oldásra szerves oldószerek, ill. oldószerkeverékek alkalmasak. A műgyanta oldatok átlátszóak, illetve áttetszőek. A két rendszer filmképzése között van lényegbeli eltérés, mely egyben az alkalmazási területet is behatárolja.

A műanyag-diszperzióknál két egymással összefüggő részfolyamatban képződik a film. Első lépésben a bevonatból a víz eltávozása indul meg (egy részét a porózus vakolat veszi fel, másik részét a légtérnek adja át), és ezáltal a polimer részecskék egymáshoz közelebb kerülnek, míg második lépésben a részecskék teljesen összefolynak. Általában a diszperziókból porózusabb film képződik, mint a műgyanta oldatokból. Ez a diszperz rendszer szerkezetével és a filmképzés mechanizmusával kapcsolatos. A műanyag diszperziós bevonatok lég- és páraáteresztő képessége kedvezőbb.

Az oldószeres műgyanta bevonat filmképzését az oldási folyamat fordítottjának lehet tekinteni. Vagyis az oldószer távozása, párolgása után a filmképző makromolekulái között átmenetileg fellazult szekunder kötések újra kialakulnak. Az így kialakult filmek általában pórustömörebbek.

Ha az oldószeres és diszperziós festékek előnyös és hátrányos tulajdonságait összehasonlítjuk, akkor röviden a következőket lehet megállapítani:

Műanyag-diszperziós festékek, felületképzésének általános előnyös tulajdonságai a következők:

- nem tűz- és robbanásveszélyesek,

- egészségre ártalmas anyagokat nem tartalmaznak,

- vízzel hígíthatok, mint a legolcsóbb és legveszélytelenebb anyaggal,

- felületi nedvességre kevésbé érzékenyek, így nedves felületen is alkalmazhatók,

- tapadásuk jó, különösen nedvszívó, porózus alapfelületeken,

- oldószerekre érzékeny szerkezetek, anyagok bevonására is megfelelően alkalmazhatók,

- szélesebb színskálában állíthatók elő,

- lég-, és páraáteresztő képességük kedvező, így a falszerkezetek épületfizikai jellemzőit károsan nem befolyásolják.

- bevonatuk időjárásállósága, mechanikai tulajdonságai megfelelőek. Az ismertetett előnyös tulajdonságok mellett a következő hátrányos tulajdonságok ismeretesek;

- tárolási feltételek kötöttebbek, valamint a diszperzió stabilitás korlátozott,

- nedvesség hatására kis mértékben duzzadnak,

- agresszív vegyi légtér esetén alkalmazásuk korlátozott.

Az oldószeres homlokzatfestékek általában a következő előnyös tulajdonságokkal rendelkeznek: nem tartalmaznak vizet, így tárolásnál a faggyal szemben érzéketlenebbek, stabilabbak,

- fal felületekbe mélyebben beszívódnak,

- pórustömörebb bevonatot eredményeznek, ezáltal agresszívabb klímaterületekre meghatározott rétegvastagságban alkalmazhatók.

Az oldószeres rendszer főbb hátrányos tulajdonságai a következők:

- az alkalmazott oldószer, illetve oldószerkeverék típustól függően tűz-, és robbanás veszélyesek,

- általában egészségre káros komponenseket (benzol homológ) tartalmaznak,

- falazat nedvesség tartalmára érzékenyek,

- színválasztékuk a tömény színeknél adódó enyhe foltosodási („motling effektus”) hajlam miatt korlátozott, általában csak a pasztell színekben szerezhetők be,

- bizonyos vastagság felett a lég-, és párazárás jelentkezik (értéke tervezéssel szabályozható).

A felsorolt tulajdonságokból adódóan vizes műanyag diszperziós homlokzat festékféleségeket alkalmazzák gyakrabban. Az oldószeres változatnak is megvan a létjogosultsága. Tervezési döntésnél fontos tényező tehát, hogy a homlokzatképzés milyen légköri hatásoknak lesz kitéve, milyen alapfelületre, milyen színárnyalatban készül.

Homlokzatfestékkel szembeni követelmények

Homlokzatképzésre csak magas műszaki színvonalú, hosszú élettartammal rendelkező, termelékeny kivitelezési lehetőséggel rendelkező termékek használhatók fel.

E termékekkel szemben támasztott általános követelmények röviden a következőkben foglalhatók össze:

- nagyfokú lúgállóság, tekintettel arra, hogy a falszerkezetek még több év után is lúgos kémhatásúak,

- légköri tényezőkre ne legyen érzékeny, vagyis minél alacsonyabb léghőmérsékleten és nagyobb relatív páratartalom mellett alkalmazható legyen,

- egyszerű, könnyű és termelékeny felhordhatóság, lehetőleg többféle módon (ecset, henger, szórás) felhordható legyen,

- rövid száradási idő, az esőállóságot a lehető legrövidebb idő alatt érje el, többrétegű festésnél pedig minél rövidebb átfesthetőségi idő,

- ne legyen egészségre ártalmas, tűz- és robbanásveszélyes,

- különböző minőségű vakolatok esetén is egységes színhatást nyújtson,

- csapóesővel szemben hidrofób tulajdonságot biztosítson, ugyanakkor felületi szennyeződésekkel szemben antisztatikus legyen, legalább olyan fedőképességgel rendelkezzék, hogy két rétegben homogén színmegjelenést biztosítson,

- a falazat légzőképességét károsan ne befolyásolja,

- a festékanyag egyenletesen nedvesítse az alapfelületet, mélyen szívódjon be a pórusokba, még nedves szerkezet esetén is,

- a festékanyag minősége egyenletes legyen ugyanazon, valamint más-más szállítmányon belül,

- jó tárolási stabilitással rendelkezzék, legalább 12 hónapig károsodás nélkül raktározható legyen,

- megfelelő színválasztékkal rendelkezzék.

A homlokzat bevonatokkal szembeni általános követelmények:

- ne duzzadjon csapóeső hatására, légköri szennyeződéseknek, ipari gázoknak, gőzöknek stb. tartósan ellenálljon, valamint vízálló legyen,

- színezőpigmentje tartósan napfényálló legyen, homogén színhatást biztosítson,

- megfelelő lég- és páraáteresztő képességgel rendelkezzék,

- megfelelő és tartós rugalmasság, alapfelület kisebb mértékű mozgásának követése, kisebb repedések áthidalása,

- ne legyenek elszennyeződésre, elpiszkolódásokra hajlamosak. Kedvezően hat itt az „öntisztulási hajlam” vagyis a kismértékű felületi krétásodási folyamat a felületet tisztítja természetes úton (csapóeső),

- a bevonat élettartama minél hosszabb legyen, mind a kötőanyag, mind az alkalmazott pigment őrizze meg hosszú ideig eredeti tulajdonságait, színét.

Általában olyan festékanyag, ill. olyan homlokzatképzés nincs, mely az ismertetett főbb követelményeket maradék nélkül kielégítené. Ezért tervezéskor, valamint döntéskor az összes felmerülő tényező alapos mérlegelésével lehet a legmegfelelőbb felületképző megoldást meghatározni.

Felhasználásra kerülő anyagok

A műgyanta kötőanyagú homlokzat festés műveleti sorrend szerint az alapfelület anyagától és minőségétől függően előkezelő és impregnáló, mélyalapozó anyagok alkalmazása szükséges (ezekről részletesen a megfelelő alfejezetben adatok találhatók).

A nagyobb hibahelyeket, kitöréseket, felületi hibákat az eredeti vakolatnak megfelelő összetételben, és minőségben kőműves munkaként szükséges elkészíteni. Ezen javításokat igény szerint még az előkezelő, impregnáló alapozást megelőzőleg kell elvégeztetni. Felületkiegyenlítő anyagként általában a homlokzatképző anyag különleges tapaszfélesége, vagy simító anyaga használható, melyet a gyártó cég ajánl. Ezen tapaszféleségek leginkább a festékanyaggal azonos kötőanyagú termékek.

Amennyiben nincs a festékanyagnak gyári tapaszfélesége és a felületi egyenetlenség javítása külön igény, úgy alkalmazható mosott, szárított folyami homok 0,1-1,0 mm-es szitafrakciója homlokzat festékanyagnak megfelelő azzal összeférhető kötőanyagú tapasz is.

Műgyanta kötőanyagú homlokzatfestés alá előmeszelés, valamint gipszes glettsimítás nem alkalmazható. Műgyanta kötőanyagú homlokzatfestés alá csak olyan tapaszolás és simítás alkalmazható, amely önmagában felületi védelem nélkül is fagyálló és tartós időállósággal rendelkezik. (PL: DEKO-tapasz, BETKITT).

A műgyanta homlokzatfestékek hazai gyártmányválasztéka már kielégítő. A különböző hazai festékgyártó cégek általában a fejlett iparú országoktól átvett licence, know-how alapján korszerű homlokzatképző termékeket képesek előállítani. A gyártmányválaszték állandóan bővül, így a korábban előállított termékek kiszorítása mellett szélesebb területen alkalmazható típusok jelennek meg.

Kivitelezés

A tartós homlokzatfestéshez ideális filmképzési léghőmérséklet +20 °C, és a legnagyobb relatív légnedvesség pedig 65% (diszperziósnál és oldószeresnél egyaránt). Az építési munkahelyszínen ez a feltétel nem biztosítható minden évszakban és időben, ezért ezen értékektől bizonyos mértékben a felhordás során el lehet térni, csak a változásnak megfelelően a száradási idők módosulnak. Diszperziós műgyanta kötőanyagú festékeknél általában a legalacsonyabb léghőmérséklet értéke + 5 °C, míg a legnagyobb + 35 °C Természetesen a szélsőséges értékek nem hatnak kedvezően a filmképzésre.

Oldószeres homlokzatfestéseknél épületszerkezeti és munkásvédelmi szempontból +5°C-nál alacsonyabb hőmérséklet nem megengedett. Alapvető követelmény, hogy az alapfelületek szárazak legyenek. A kivitelezés folyamán az alapfelületek minősége döntő mértékben meghatározza a homlokzatfestés minőségét.

A műanyag alapú homlokzat-festékek alapvetően kétféle módon

- kézi úton,

- gépi berendezés segítségével hordhatók fel.

Bár ma még a kézi felhordási módszerek is elég elterjedtek, már egyre nagyobb jelentőségűek a termelékeny gépi berendezések. A gépi felhordás általában egyenletesebb, esztétikailag és műszakilag kedvezőbb felületképzést eredményez.

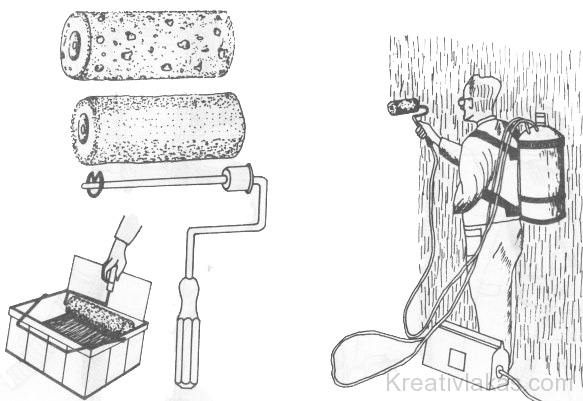

A homlokzatfestés kézi felhordás eszközei az ecsetek, kefék. Újabban elterjedt a különböző anyagú (perion, báránygyapjú, poliuretán habszivacs stb.) festőhengerek alkalmazása is. Ismertek ma már az úgynevezett „öntöltős” festőhengerek is, ahol a festőhengerek belsejébe szivattyú juttatja be a festékanyagot. Megfelelő hosszabbító nyéllel praktikusan alkalmazhatók (13. ábra).

13. ábra. Különböző anyagú (poliuretán-hab, ill. perionszálú teddiber) kézi festőhengerek, festéktartó edény, lehúzóráccsal. Öntöltős rendszerű (pneumatikus) festőhenger munka közben, a festékanyag továbbításához szükséges levegőt elektromos üzemű mini-kompresszor szolgáltatja

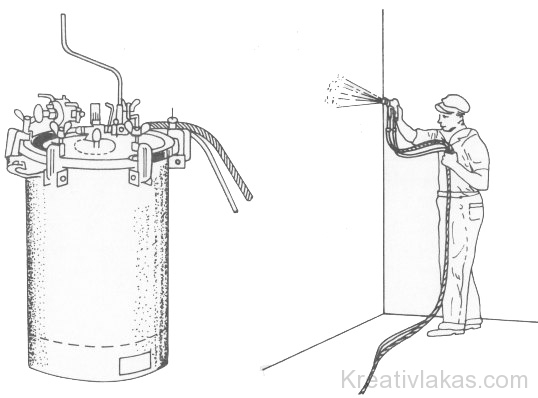

A gépi berendezések közül a levegős szórásnál az alkalmazott nyomástól függően alacsony (0,2-0,5 bar), közép (3-6 bar) és magas nyomású (6 bar feletti) eljárások ismertek.

A levegős porlasztású berendezések közül homlokzatfestékek szórására a nyomás alatti adagoló rendszerű, külön festékanyag tartályos 3-6 bar középnyomású készülékek használatosak. (Atlas-Copco, Kremlin, Volim Air stb.) (14. ábra).

14. ábra. Levegőporlasztású, nyomótartályos középnyomású „ATLAS-COPCO” típ. szóróberendezés. A készülék különböző típusú szórófejek alkalmazásával egyaránt alkalmas finom szemcsés, valamint sűrű festékanyagok szórására.

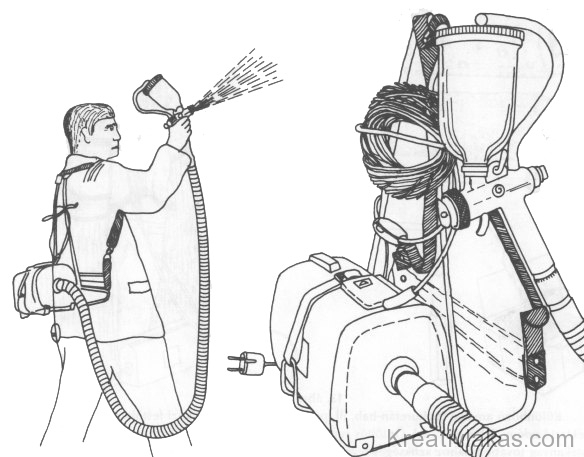

Az alacsony nyomású szóróberendezések általában 0,2-1,0 bar nyomáson dolgoznak, így ezeknél a kilépő festékanyag kevésbé porlasztódik, nem képez festékködöt. Sűrű, szemcsés anyagok szórására is alkalmas megfelelő szórófej használatával (Chiron és Hajdú típus). Viszonylagos kis teljesítményük és szakaszos üzemük miatt csak kisebb felületek esetén alkalmazhatók gazdaságosan (15. ábra).

15. ábra. Alacsony nyomású „Chiron” típusú szóróberendezés. A szórópisztoly típustól függően alkalmas festékszórásra, durva-sűrű anyagok fröcskölésére (dombormintázatok készítésére), ül. meleg szórásra.

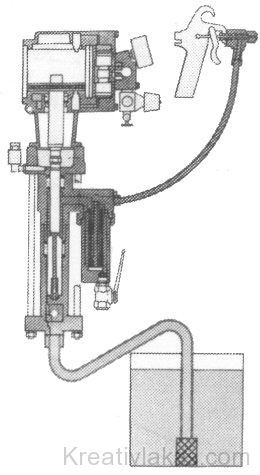

16. ábra. Airless rendszerű dugattyús szivattyúval működő, levegő nélküli festékszóró berendezés elvi keresztmetszeti rajza.

Az utóbbi években a levegő nélküli (airless), nagynyomású festékszórók terjedtek el. Az elnevezés arra utal, hogy a szórandó anyag levegő nélkül kerül porlasztásra, oly módon, hogy a magasnyomású (kb. 80-300 bar) festékanyagot kis nyílású fúvókán préselik át. A fúvókán keresztül kilépő anyag felszabadulva a nagy nyomás alól nagyon finoman elporlad.

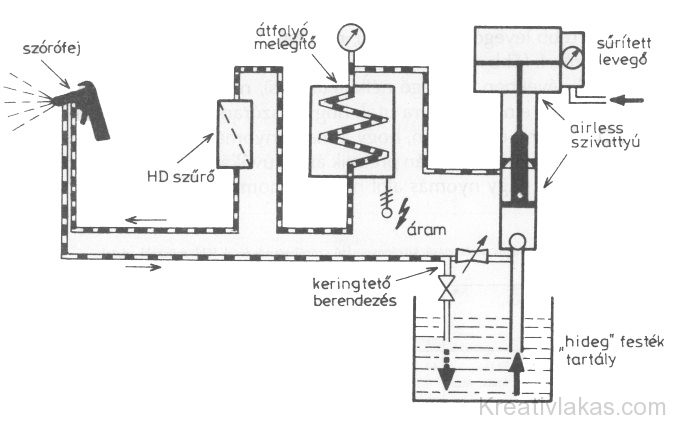

17. ábra. Forrószórásra alkalmas levegő nélküli festékszóró-berendezés elvi keresztmetszeti folyamat ábrája (cirkulációs rendszer)

Az airless szóróberendezésekben a festékanyagot kétféleképpen sűrítik:

- dugattyús vagy

- membrános szivattyúval.

A működési módját illetően megkülönböztetünk elektromos, légmotoros, és benzinmotoros kivitelű berendezéseket.

A légmotoros airless szóróberendezések levegő igénye viszonylag nagy, típustól függően: 0,5-2,0 m3/perc, a nyomásigényük pedig 5-8 bar (17. ábra). Az elektromos berendezéseknél nincs igény légkompresszorra; a dugattyús vagy membrános szivattyút különböző teljesítményű villamos motor vezérli. A fúvókák speciális anyagokból készülnek, amely (wolfram-karbid, vídia) a nagyüzemi nyomás miatt szükséges. A furat átmérője határozza meg az átfolyó festékmennyiséget, a kimeneti formája pedig a szórósugár alakját, kilépő szögét. A szórási szög 5-120° között változtatható, ezzel változtatható a szórt festéksáv hossza is egyben.

Előnyök:

- nincs festékköd képződés, ebből eredően lényegesen kisebb az anyagveszteség,

- az éles vonalú szórási szög pontos és éles határátmeneteket tesz lehetővé az egyes munkafogásoknál,

- nagyobb teljesítmény,

- vastagabb rétegek alakíthatók ki, ezáltal ugyanazon rétegvastagság kevesebb munkamenetben készíthető,

- kis súly, mozgékonyság,

- nagy hatósugár, a pisztoly és a szóróberendezés még 35 m tömlővel is üzemeltethető, vagy fúvóka hosszabbítókkal akár 5 m magasságig használható,

- viszonylag széles alkalmazási terület (a fúvókák megválasztásával az egészen híg festékanyagoktól kezdve a sűrű vastag rétegű anyagokig felhordható),

- nagyobb viszkozitású festékanyagok szórhatók, mint levegős készülékekkel.

Hátrányok:

- kis keresztmetszetű fúvókaméret miatt a dugulás, eltömődés veszélye nagyobb, ezért a festékszűrésre külön ügyelni kell,

- az átfolyó anyag mennyiség csak fúvóka cserével szabályozható.

A műanyag homlokzat festés technológiájának műveleti sorrendjét összességében csak nagy általánosságban lehet meghatározni, mivel ezek az anyagtípusonként is részben változhatnak.

Elvileg időrendi sorrendben egy homlokzatfestés a következő részműveletekből áll:

- alapfelület tisztítása, kaparás, dörzsölés,

- portalanítás,

- alapfelület minőségétől függően impregnáló beeresztés, mélyalapozás,

- felületi egyenetlenségek, hézagok, repedések igény szerinti kitöltése, tapaszolása,

- alapozó festés, (általában a homlokzatfesték hígított változatával),

- első festékréteg felhordása,

- második (fedő) réteg felhordása.

Munkavédelmi előírások

Munkavédelmi szempontból a vizes diszperziós kötőanyagú termékek egészségre káros koncentrációban mérgező anyagokat nem tartalmaznak. Az oldószeres festékanyagok típusoktól függően I. vagy II. tűzveszélyességi osztályba tartoznak, így alkalmazásuk fokozott gonddal és óvatossággal történjen.

Minőségi követelmények

Műgyanta kötőanyagú homlokzatfestés főbb minőségi követelményei a következőkben határozhatók meg.

Ezek:

- színállóság, és megfelelő tartósság (időállóság),

- homogén és egyenletes színhatás,

- a felhordási módtól függő egyenletes megjelenés,

- esztétikailag zavaró munkahézagok nem megengedettek,

- a kialakított rétegnek folytonosnak, vastagságának egyenletesnek kell lenni,

- kihagyás, repedés, alapfelülettől való leválás nem megengedett,

- öntisztulási hajlam,

- megfelelő rugalmasság, szilárdság, dörzsállóság, mosásállóság. Kivitelezési hibák javítása.

Felülvizsgálatok

A homlokzat festéseket rendszeres és időszakos felülvizsgálat alá kell vetni. A bevonaton előforduló mechanikai sérülésekből adódó hibákat az eredeti festékanyaggal és technológiával ki kell javítani. Nem célszerű a bevonat rendszer teljes tönkremenetelét megvárni, ezért a felújítási munkákat akkor kell elvégezni, mikor még az a fedő réteg ismételt felhordásával elvégezhető.

A műanyag homlokzat festék bevonatok tisztítására gépi eljárást dolgoztak ki, ahol nagynyomású vízpermettel (aktív mosószert tartalmazó oldattal) időszakosan tisztítják a homlokzatokat. Ez az eljárás különösen díszes, tagolt homlokzatok esetén, valamint érdes (nem sima) kivitelű felületképzéseknél alkalmazható. Ilyen felületek esetén a csapóeső nem minden esetben képes a felületet tisztán tartani. A homlokzat festés hibáit általában több tényező okozza, melyek lehetnek egyediek, ill. előfordulhatnak együttesen is. így pl. festékanyag alapfelület hibák, légköri jellemzőkből eredő meghibásodások okozhatnak károkat.

Alapanyagok, minőség

Csak jó minőségű és ellenőrzött festékanyagokat szabad felhasználni. Gyakori a lejárt tárolási határidejű termék – tekintettel arra, hogy a létesítmények átadási határideje az építőiparban gyakran csúszik – ilyen esetekben a bedolgozás előtt feltétlenül minőségi vizsgálattal ellenőrizni kell, hogy az előírt jellemzőit az anyag nem változtatta-e meg.

A diszperziós készítmények, tekintettel arra, hogy vízzel hígítható anyagok, így fagyveszélyesek. Alacsony hőmérsékleten (0 °C alatt) a diszperzió megbomlásának, szétválásának veszélye fennáll. Ugyanilyen jellegű meghibásodást eredményez a túl hosszú idejű (több év) tárolás is. Az ilyen jellegű hibák javítására általában nincs mód. Az oldószeres festékanyagoknál előfordul a felkeverhetetlen üledékképződés, a túlzott mértékű bőrképződés. Az ilyen jellegű termékeket felhasználni nem célszerű. A festékbevonat hibái felhordástechnikai, valamint a filmképzés ideje alatt ható légköri tényezőkből is adódhat.