A mázolás gépi szerszámai és berendezései

A már megismert kéziszerszámokat (ecsetek, kefék, spatulák, mintázóhengerek stb.) kézi erővel működtetjük. Segítségükkel készül el a kisebb felületű festett, mázolt stb. felület. A kéziszerszámok kiegészítéseként a munkavégzéshez segédeszközök is szükségesek (állványok, tárolóedények stb.).

A festő-, mázoló- és tapétázómunkák elvégzéséhez a kéziszerszámok és segédeszközök mellett kis és nagy teljesítményű gépeket is használunk. így a munkavégzés gyorsabb, ugyanannyi idő alatt nagyobb felülettel lehet elkészülni. A gépek megfelelő használat mellett egyenletes minőséget is biztosítanak. A berendezések valamilyen energiaforrás (elektromos áram, kőolajszármazékok, sűrített levegő) felhasználásával működnek. A gépeket teljesítményük alapján is megkülönböztethetjük.

A kisebb teljesítményűek általában kézi működtetésűek

A gép egy-egy művelet gyorsabb és szakszerűbb (célirányos) elvégzését teszi lehetővé. A rezgőcsiszoló például kiválóan alkalmas a nagy felületek megmunkálására; például egy ajtólap felülete könnyen síkba csiszolható vele. A nagyobb teljesítményű gépek általában üzemi körülmények között működnek, részben vagy teljesen automatizáltan. A részleges automatizálás azt jelenti, hogy a gép bizonyos műveleteket elvégez, de az ember irányítására is szükség van. A teljes automatizálás azt jelenti, hogy a műveleteket pontosan beállított és időzített gépi berendezések végzik, nincs szükség emberi beavatkozásra. Ezekre a gépi berendezésekre jellemző, hogy folyamatosan üzemeltethetők, és nagy teljesítményűek.

A gépi munkavégzés jellemzőit a következőkben soroljuk fel

Előnyös tulajdonságok:

- A gépekkel egységnyi idő alatt több munkát lehet elvégezni.

- A munka minősége javítható.

- Az emberi erő kifejtését jelentősen csökkenteni lehet.

- Speciális műveletek is elvégezhetők.

- Automatizálással a teljes munkafolyamat végrehajtható.

Hátrányos tulajdonságok:

- A kéziszerszámokhoz képest nagyobb a költségvonzatuk.

- Üzemeltetésük szakértelmet, gyakorlatot igényel.

- A rendszeres és időszakos karbantartásról gondoskodni kell.

- A gépesítés csak ott gazdaságos, ahol nagy mennyiségű munkavégzésre van szükség.

Mechanikai oxidmentesítő gépek és berendezések

A felületek mázolásánál nagy jelentősége van a felület szakszerű előkészítésének. A bevonat élettartama ugyanis döntően attól függ, hogy sikerül-e eltávolítani az oxidréteget, vagy a már meglévő bevonati rétegrendet. A képződött oxidréteget, a felületi szennyeződéseket mechanikai úton távolíthatjuk el. A gépi mechanikus eltávolítás során a berendezések ütések sorozatával, csiszolással, éles szemcsék felületre ütköztetésével végzik az oxidmentesítést, a szennyeződés eltávolítását.

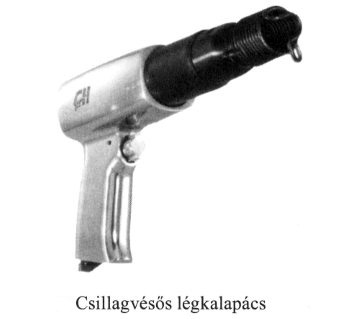

A csillagvésős légkalapács sűrített levegővel üzemel, ütések sorozatával, illetve forgómozgásával távolítja el a felületről a szennyeződést, a rozsdát. A csillagvésőt egy dugattyú mozgatja, amely egy rugó segítségével folyamatosan visszatér az eredeti helyére, majd egy újabb lökés hatására újból a felülethez csapódik, illetve elfordul.

Az ütésszám kb. 3000/perc, a levegő nyomása kb. 0,5-0,7 MPa. A csillagvésős légkalapács elsősorban nagyobb szennyeződések eltávolítására és revementesítésére alkalmas. Nem használható vékony lemezek felületének megtisztítására, mert a felületet erősen felmarja.

A tűnyalábos ütőpisztoly szintén sűrített levegővel működik. Az eszközbe fogott acéltűk kötegének rezgő- és ütőmozgása végzi a felülettisztítást.

Használatakor a köteget a felülethez kell nyomni. A „tűk” mozgása közben követi és folyamatosan súrolja a felületet. így a reve- és rozsdaréteg lekopik a fém felületéről, miközben a tűnyaláb lassan tönkremegy, elfogy. Ezzel az eszközzel a csavarfejek környékét, a hajlatokat, az íves felületi részeket is könnyen megtisztíthatjuk, illetve eltávolíthatjuk róluk a régi festékréteget.

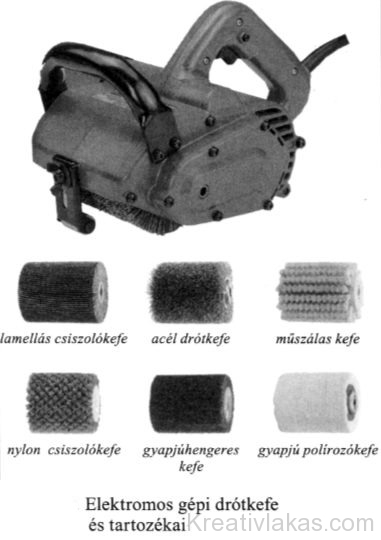

A gépi működtetésű drótkefe a kézi drótkefe működési elve alapján koptatja le a laza rozsdaréteget.

A készülékekhez általában többféle kefét lehet csatlakoztatni. A gépi drótkefézéshez a vékony, kemény acélhuzalból készített tárcsa kör-, illetve rezgőmozgást végez. A felülethez nyomva a kialakuló súrlódás távolítja el a rozsdaréteget.

A csiszológépekkel történő oxidmentesítés során a súrlódás a csiszolóvászon vagy -papír és a felület között jön létre. A működés elve szerint megkülönböztetünk szalag-, vibrációs- és excenteres tárcsás gépeket. A csiszolókhoz porzsák vagy elszívóberendezés is csatlakoztatható, amellyel a keletkező finom port fel lehet szívni.

A szalagcsiszolóknál a végtelenített csiszolószalag két henger körül forog. Ezek közül az egyik a meghajtó henger. A csiszolási szélesség 75-100 mm. A szalag sebessége 200-400 m/perc. Az alsó felület folyamatos mozgás esetén egyenletesen csiszolja a felületet.

A vibrációs csiszoló kemény gumiból készült lapjára kell felerősíteni a megfelelő szemnagyságú csiszolópapírt vagy vásznat. Az elektromos motorral meghajtott excenter vibrálva mozgatja a csiszolóvásznat, így a felületre nyomva létrejön a szükséges súrlódás. A csiszolópapír szemnagyságától függően sík felületek csiszolására, érdesítésére, régi festékbevonatok eltávolítására, rozsdamentesítésre, polírozásra, tapaszbevonat csiszolására stb. alkalmazható.

Használatánál a következőket tartsuk be:

- A munkát mindig kicsi, körkörösen vezetett mozdulatokkal végezzük.

- A csiszolóra nem kell nagy nyomást gyakorolni, a saját tömege elégséges a megfelelő minőségű munka elvégzéséhez.

- Mindig a durvább szemcsézetű vászonnal/ papírral kell a munkát kezdeni, és minden következő csiszolásnál finomabb papírt kell használni.

- Ha áttérünk a finomabb csiszolásra, az előzőekkel ellentétes irányban dolgozzunk!

- A sima felület eléréséhez az utolsó finom papírral elvégzett csiszolás után ronggyal tisztítsuk meg a felületet.

Az excenteres tárcsás csiszolók körmozgást végeznek, és a gumilapjukra erősített csiszolóvászon vagy -papír súrlódik a felülettel. A berendezés elektromos meghajtású, az alapgép és a csiszoló gumilap teleszkóposán csatlakozik egymáshoz. Ennek előnye, hogy a korong mindig teljes felülettel érintkezhet a munkadarabbal.

A deltacsiszolók különösen jól használhatók nehezen hozzáférhető sarkok és szegélyek csiszolásához. A gép keménygumi tányérjának alakja íves, a berendezés elején csúcsban végződik. A csiszolólap rezgőmozgást végez. A csiszolópapírt tépőzárral lehet rögzíteni. Profilok és üreges hajlatok esetén a csiszolótányérnak akár csak a csúcsával vagy csak az egyik szélével is dolgozhatunk. A rezgő- és tárcsás csiszolókhoz hasonlóan itt is van lehetőség a keletkező por elszívására.

A lángsugárral működő oxidmentesítésnél az acetilén-oxigén gáz elégetésekor kb. 3000°C-os hőmérséklet keletkezik. A berendezést a felület előnedvesítése után lehet használni. A keletkező gőz és a magas hőmérséklet fellazítja és eltávolítja a rozsdaréteget. A gázpalackokhoz csatlakozó eszköz égőfején egy vagy több sorban helyezkednek el a 0,3-0,6 mm átmérőjű fúvókák. A lángsugaras oxidmentesítéssel kezelt felületeket a további rétegek felhordása előtt még drótkefével is rozsdamentesíteni kell.

A szemcsefúvó berendezések azon az elven működnek, hogy a nagynyomású levegővel felgyorsított éles szemcsék nekiütköznek a tisztítandó felületnek, és folyamatosan koptatják azt. A koptatóhatás következtében a rozsda és más szennyeződések eltávolíthatók. Az eljárás nagy előnye, hogy a felületre lövellt szemcsék a legkisebb mélyedésekbe is behatolnak, így nagyon tiszta felületeket hozhatunk létre. A szemcsefúvást elsősorban nagy felületeknél alkalmazzuk rozsdamentesítésre, cement és más laza részek eltávolítására. A szemcsefúváshoz éles szemcséjű, osztályozott kvarchomokot, mesterséges korundot, esetleg acélzúzalékot lehet használni.

Hogyan működtethetjük a szemcsefúvó készüléket?

A szemcsefúvó működtetésénél a következő sorrendben kell a munkát végezni:

- Fel kell tölteni a szemcsetartályt száraz, megfelelően osztályozott homokkal.

- Be kell kapcsolni a kompresszort, és nyomás alá kell helyezni a tartályt.

- Be kell állítani a levegő-homok arányt a keverőszeleppel.

- Át kell fúvatni a szórótömlőt tiszta levegővel.

- Ezután lehet a homok-levegő keverékét a csőrendszerbe engedni.

- A szórófúvókát a felülettől kb. 30-40 cm-re kell tartani.

- A fúvókát úgy kell mozgatni, hogy a felület minden része megtisztítható legyen.

A homokot csak a berendezés leállítása és nyomásmentesítése után szabad utántölteni. A többszöri leállás és utántöltés miatt a berendezést szakaszosan kell üzemeltetni. A szemcsefúvás során a felülettel ütköző szemcsék tovább porladnak, ezért csak egyszer lehet a szemcséket felhasználni. A keletkezett homoktörmeléket a munka befejeztével össze kell takarítani.

A szabad sugaras és zárt szemcsefúváskor a következőket vegyük figyelembe:

- A nagy nyomású fúvókát ember felé semmilyen körülmények között sem szabad tartani, ez közvetlen életveszélyt jelent!

- A munkát egyszerre több ember végezze, legyen külön munkavezető, kompresszorkezelő, szemcseadagoló és fúvókairányító!

- A munka környezetét le kell zárni, ott idegen személy nem tartózkodhat!

- A kezelési és karbantartási utasításokat szigorúan be kell tartani.

- A dolgozók csak előzetes oktatás után láthatják el feladatukat.

Meleg vizes, magas nyomású tisztítóberendezések

A felületek előkészítő munkáinál gyakran alkalmazzuk a meleg vizes, magas nyomású tisztító berendezéseket, amelyeknél a tisztítás mosási eljárással történik. Tisztítóberendezésekkel a zsírszerű szennyeződések, a felületre rakódott korom, valamint a tapadó szennyeződések távolíthatók el. Alkalmasak többféle alapfelület tisztítására (beton, fémek, fa stb.), zsaluolaj maradványainak, felületre rakódott pornak az eltávolítására is. Egyenletes felületi tisztaság érhető el velük.

A hatásfok növelésére a vízsugár nagy nyomással érkezik a felületre. A hőmérséklet folyamatosan növelhető, gőzüzemben akár 140°C is lehet. Különböző tisztítószereket is a vízbe keverhetünk. A gépek teljesítménye változtatható, így mindig a felületnek és a szennyeződésnek megfelelő nyomás, vízmennyiség és tisztítószer állítható be. A szállítható víz mennyisége a gép típusától függően 300-1800 liter/óra lehet, a nyomás 30-180 bar között változhat.

A teljesítményt a szórópisztolyon lévő gombokkal fokozatmentesen szabályozhatjuk. így megakadályozhatjuk, hogy a víz visszafröccsenjen. Az elektronikus biztonsági és ellenőrző rendszer hibátlan működést eredményez, megakadályozza a túlhevülést és a megengedettnél nagyobb nyomás kialakulását.

A festékszórásos technológia az elmúlt évtizedekben nagyon sokat fejlődött. Festékszórással jobb minőségű munka végezhető, egyenletes filmvastagság biztosítható, növelhető a teljesítmény, csökkenthető a veszteség, teljesen sík és tagolt felületű tárgyak is bevonhatók. Megemlítjük, hogy a finom szemszerkezetű vakolatokat a festékszóráshoz nagyon hasonló eljárással hordják fel. A szórási módszerek tökéletesítésével a különböző felületekhez és festékanyagokhoz, lakkokhoz, zománcokhoz stb. különféle speciális eljárások alakultak ki.

A porlasztás eljárásai

A festék szórásához a folyékony alapanyagot el kell porlasztani ahhoz, hogy az finom eloszlású köd formájában ütközzön a bevonandó tárggyal. Az apró, elporlasztott festékrészek a felületen egyenletesen oszlanak el, így megmunkálási nyom sem keletkezik. A folyadékfázisban lévő festéket kétféle módon porlaszthatjuk el: levegős és levegő nélküli eljárásokkal.

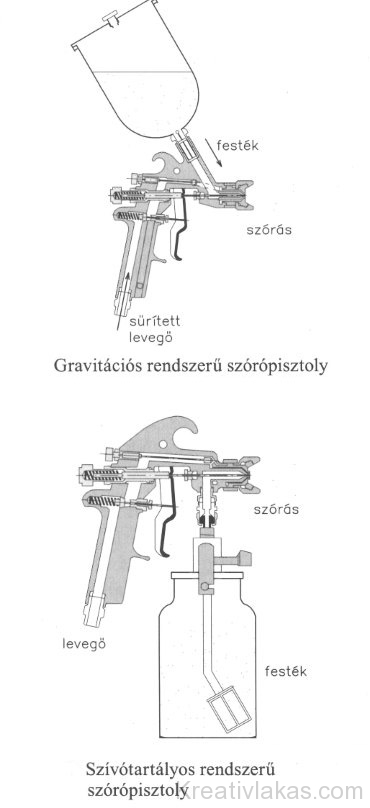

A levegős eljárásnál a szórandó anyagot nagynyomású levegővel porlasztjuk el. A művelethez egy nagynyomású levegőt előállító kompresszorra és egy szórópisztolyra van szükségünk. A kettőt természetesen nyomásálló tömlővel kell összekötni. A szórópisztoly fúvókaméretét a szórandó anyaghoz kell beállítanunk, valamint szabályoznunk kell a porlasztáshoz felhasznált levegő mennyiségét is. A szórópisztolyokon több levegőnyílás is lehet, ezek számától és elrendezésétől függően csekélyebb vagy erőteljesebb porlasztás érhető el. A levegős eljárásokhoz háromféle szórópisztolyt alkalmazhatunk.

A szívótartályos megoldásnál a festéktartály alul helyezkedik el. A porlasztás alapelve szerint a nagy sebességgel áramló levegő vákuumot idéz elő, és ennek segítségével felszívja a tartályból a festéket. A levegő nyomásától függően változhat a porlasztás mértéke. Ezt a megoldást egyszerűsége miatt alkalmazzák, és mert az eszköz könnyen tisztán tartható.

A nyomás alatti porlasztással működő szórópisztolyok a festékanyagot egy külön tartályból juttatják a pisztolyba. A rendszer úgy működik, hogy a nagynyomású levegő zárt tartályból egy külön csövön keresztül nyomja a szükséges mennyiségű festéket. A levegő felülről állandóan nyomás alatt tartja a folyadékot, amely a csövön keresztül jut a pisztolyig. A folyadéknyomás miatt jobb porlasztást kapunk eredményül, és lehetőség van arra, hogy a tárolótartálytól távol végezzünk munkát. Ez praktikus például állványról végzett munkáknál, mert az anyag magasabb szintre is eljuttatható.

A levegő nélküli eljárásoknál egy szivattyúval nagy nyomást állítunk elő, amely a folyékony festéket egy 0,2-0,6 mm átmérőjű fúvókán nyomja át. A festék a hirtelen nyomásváltozás miatt szétporlad. Ennél az eljárásnál a festék nem keveredik a levegővel. A folyamathoz nagy, 10-250 bar nyomásra van szükség. Mivel a porlasztáshoz nem kell levegő, ezért a szórás nagyon kis veszteséggel végezhető. A szórópisztolyokhoz különböző átmérőjű fúvókák tartoznak. A fúvókák keményfémből készülnek, mert nagy koptató-hatást kell elviselniük.

Porlasztás, szóráskép

A szórópisztolyok külső vagy belső porlasztásúak lehetnek. Ezt a megkülönböztetést az alapján tesszük, hogy a pisztolyon belül vagy azon kívül történik a porlasztás.

A külső porlasztásnál a tűszelep a fúvóka külső síkja elé ér, vagy azzal egy szintben helyezkedik el. A festék mennyiségét a tűszelep előre vagy hátra mozgatásával lehet szabályozni. Ezt a porlasztási módot szívó- és nyomórendszerű pisztolyokhoz is lehet alkalmazni. A belső porlasztása fúvókánál a tűszelep síkja a porlasztófej nyílásán belül van, így a festék és a levegő már itt keveredik. Csak a nyomással működő pisztolyoknál alkalmazható. A szórásnál a festéksugár alakját háromféleképpen változtathatjuk. Lehet: körsugár, lapos vagy vonal alakú.

Kör alakú festéksugár akkor alakul ki, ha a fúvóka nyílását a levegőáram kör alakban veszi körül. A levegő a magával vitt festéket kúp alakban porlasztja el. A kúp közepében, a tengely mentén lesz a legtöbb festékrészecske, míg a szélek felé csökken a mennyiségük. A körsugarú szórást nagy felületeknél alkalmazzák.

A festékszórás hőmérséklete

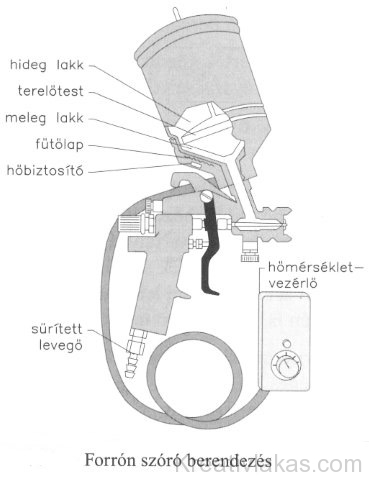

A felszórásra kerülő festék hőmérséklete befolyásolhatja az elvégzett munka minőségét. Ennek oka az, hogy az alacsonyabb hőmérsékletű festék viszkozitása nagyobb, mint a magasabb hőmérsékletűé. Ezt figyelembe véve három eltérő hőmérsékleti tartományban végezhetjük el a szórást. A festékszórás lehet hideg, meleg és forró.

Hideg festékszórásról akkor beszélünk, ha a kiszórásra kerülő anyag hőmérséklete 20°C-nál alacsonyabb. Ahhoz, hogy a festék jól szórható legyen, megfelelő mértékben fel kell hígítani. A szóráskor a hígító egy része rögtön eltávozik, mielőtt a felületre érne, a másik része pedig száradáskor távozik. Az ilyen hőmérsékleten végzett szórásnál előfordul, hogy a felület hőmérséklete eléri a harmatpontot, és vízpára jelenik meg rajta. Ez a jelenség a kész bevonaton tejszerű, fehér foltokat okozhat, és ezzel rontja a minőséget. Hideg festékszórásnál a feltétlenül szükséges hígítónál többre van szükség, a festék-előkészítés így nem takarékos.

Meleg festékszórást 35-40°C-os festékkel végezhetünk. Ezen a hőmérsékleten az előzőhöz viszonyítva csökken a festék viszkozitása, hígabb lesz, és könnyebben porlasztható. A forró szórásnál tovább emeljük a festék hőmérsékletét, a hőfok 55-75°C közötti lehet. Itt az előzőekhez képest már nem változik tovább a viszkozitás.

A meleg és forró szórás előnyei

Összefoglalva a meleg és forró szórás a következő előnyökkel jár:

- A meleg és forró szórással hígítószer takarítható meg (akár 40%).

- A bevonat a magasabb hőmérséklet miatt nem fehéredik ki.

- A szóráshoz kisebb levegőnyomás is elegendő.

- Rétegenként vastagabb bevonat alakítható ki.

- A réteg tömörebb lesz.

- Gyorsabban és fényesebbre szárad a bevonat.

A szórás távolságának megválasztása

A szóráskúpba különböző távolságokban elhelyezett felfogólapokon kialakuló festékréteg vastagsága és eloszlása különböző. Az optimális távolság megállapítása nagy gyakorlatot igényel. A nagyon közeli festékszórásnál az eloszlás egyenletes, ennek következtében a felületen azonos rétegvastagság alakul ki. Egy felület szórásánál azonban a szórópisztolyt túl gyorsan kellene mozgatni ahhoz, hogy a festék ne folyjon meg. Ezt a távolságot tehát a gyakorlatban nem alkalmazhatjuk.

Közepes távolságra tartott szórópisztoly esetén az eloszlás már nem lesz egyenletes, a szélek felé csökken a festék részecskék száma. Mivel távolabb vagyunk a felülettől, a festékszóró annál lassabban és könnyebben mozgatható, és a megfolyás veszélye is kisebb. Ezt a megoldást alkalmazzuk a gyakorlatban. Ezért a keletkező festékkúpot munkakúpnak is nevezhetjük. Az egyenetlen festékvastagságot (15-20 cm) úgy kell kiegyenlíteni, hogy egyenletesen kell mozgatni a szórópisztolyt.

A felülettől távol (20-40 cm) tartott szórópisztoly esetén a festékkúp szélein ritkán helyezkednek el a festék részecskék, és a rétegvastagság nem lesz egyenletes. A nagy távolság miatt nagy lesz a festékveszteség is. Ezt a szórási kúpot lehetőleg ne alkalmazzuk a gyakorlatban.

Alacsony, közepes és nagynyomású szórási eljárások

A szóráshoz szükséges nyomás alapján háromféle szóróberendezést különböztetünk meg:

- Alacsony vagy kisnyomású berendezések: 0,02-0,05 MPa (0,2-0,5 bar).

- Közepes nyomású berendezések: 0,2-0,5 MPa (2-5 bar).

- Nagynyomású berendezések: 10-25 MPa (100-250 bar).

A 10-25 MPa érték között működő nagynyomású szóróberendezések levegő nélkül üzemelnek, a kisebb nyomásértékkel működők pedig levegővel porlasztják el a festéket.

A közepes nyomással működő festékszóráshoz a levegőt kompresszor állítja elő. Ehhez a rendszerhez különböző típusú festékszóró pisztolyokat használhatunk, és a teljesítménynek megfelelő festéktartályra is szükség van. Műgyanta kötőanyagú falfestékek, továbbá lakk- és zománcfestékek szórására is lehetőség van. Ebben az esetben a levegő nyomásának emelésével csökkenteni lehet az elporlasztott festékszemcsék méretét, még azonos viszkozitás esetén is. Túlságosan nagy nyomásnál azonban több festékköd képződik.

A nagynyomású festékszórás levegő nélkül történik. Egy membránszivattyú állítja elő a szükséges 150-200 bar nyomást, és a folyadékot ezzel a nyomással egy néhány tizedmilliméter vastag fúvókán préseli át. A nyomásváltozás hirtelen következik be, és jelentős mértékű, ezért a folyadék apró részekre szétporlad. A nagynyomású festékszóró berendezések a nitro-, a műgyanta-, a vizes műgyanta diszperziós-, az oldószeres műgyanta kötőanyagú- és a lazúrfestékek szórására egyaránt alkalmasak.

Nagynyomású szóráskor a következőket vegyük figyelembe:

- A festék nem tartalmazhat 100 um-nál nagyobb pigment-, töltőanyag- és kötőanyagszemcséket, szennyeződéseket, ülepedett, összecsomósodott anyagrészeket.

- Nem tartalmazhat ülepedésre hajlamos pigmenteket, töltőanyagokat.

- Nem tartalmazhat olyan töltőanyagokat, amelyek szálas, rostos eredetűek.

- Gletteket, tapaszokat nem szórhatunk nagynyomású berendezésekkel.

- Nem szórhatunk ólomtartalmú festékeket, és olyan két- vagy többkomponensű festékeket, amelyek kötésideje 4 óránál rövidebb. Az ilyen anyagok kötésideje a szórás közben a nagy nyomás miatt jelentősen lerövidül.

A festékek szórhatóságához először hígítással be kell állítani a viszkozitást, majd megfelelő lyukméretű szűrőn vagy szűrőzsákon kell átszűrni. A hígításhoz csak az adott festékhez tartozó hígítót szabad használni.

Üzemeltetéskor a következő munkavédelmi előírásokat tartsuk be!

- A kis-, közepes és nagynyomású szórópisztolyokat csak megfelelő érintésvédelemmel ellátott hálózatról szabad üzemeltetni.

- A készüléket csak árammentesítés és az uralkodó nyomás megszüntetése után szabad szétszerelni és kitisztítani.

- A festéksugarat ne irányítsuk ember felé, és ügyeljünk arra, hogy kézzel senki se nyúljon bele.

- A villamos hálózathoz megfelelő csatlakozókkal kapcsolódjunk.

- A berendezést csak üzemeltetői vizsgával rendelkező személy működtetheti.

Elektromágneses festékszóró pisztoly

Az elektromágneses szórópisztoly a váltóáramú rezgések ütemében beszívja a festékanyagot . Ez azt jelenti, hogy 50 Hz-nél 100 dugattyúemelést végez másodpercenként. Amikor a dugattyú előre mozdul, kisajtolja a fúvókán a festéket, és elporlasztja. A porlasztás lángmentes, a szórandó anyag nagy nyomással halad keresztül a festékszóró rendszeren és a fúvókák furatán. Ennél a szórásnál alig keletkezik szórási köd, és igen kicsi a festékveszteség.

Elektromágneses festékszóróval a következő anyagokat dolgozhatjuk fel:

- Műgyanta alapozókat.

- Lakkfestékeket, kalapácslakkokat.

- Jármű fedőlakkokat, világos lakkokat.

- Lazúrfestékeket, impregnálásokat.

- Fertőtlenítőszereket, olajokat, politúrokat.

- Tisztítószereket, szigetelőviaszokat.

- Vízben oldható lakkokat, diszperziós festékeket jól porlasztható minőségben.

Az elektromágneses festékszóró gépet ne használjuk az alábbi anyagoknál:

- Erősen karcoló alkotórészeket tartalmazó anyagok.

- Durva alkotórészeket tartalmazó lazúrok.

- Durva alkotórészekkel töltött diszperziós festékek.

- Maró anyagok és lúgok.

A szórandó anyag előkészítése

A szórandó anyagot általában festésre kész, hígítatlan állapotban szállítják. Ezért felhasználás előtt azt elő kell készíteni. Az anyagot szükség szerint meg kell szűrni, illetve be kell állítani a megfelelő viszkozitást. A szóróképes hígításra vonatkozó előírásokat általában az anyag dobozán találjuk meg, ha mégsem, akkor a festék forgalmazójától kell információt kérni. Ha szükséges, a viszkozitás mérését viszkozitásmérő edény használatával mi is elvégezhetjük, ez alapján beállítható a helyes hígítás.

A szóráskor betartandó szabályok

A szórópisztoly vezetése a szórási folyamat alatt egyenletes legyen. A mozgás lassítása vagy gyorsítása a szórás közben egyenetlen szórásképet, a festék egyenetlenségét, megfolyását és hártyásodását okozza. A szórást lehetőleg ne kezdjük a szórófelületen kívül, és ne szakítsuk meg. Ha felfelé (pl. fejmagasság fölött egy mennyezetet) vagy lefelé (pl. egy elfektetett ajtót) kell szórni, akkor használnunk kell a hajlékony fúvókahosszabbítót. így elkerüljük, hogy levegő szívódjon be akkor, ha a szórópisztoly megfelelő ferdén tartjuk, és a tartály már egy kicsit kiürült.

Ügyeljünk arra, hogy a szórópisztoly ne közelítsen, és ne távolodjon a felülettől, mert különben a felhordott festék vastagsága nem lesz egyenletes. A készüléket ne csuklóból, hanem karból mozgassuk. így biztosíthatjuk, hogy szórás közben mindig azonos legyen a távolság a szórópisztoly és a felület között. A fúvóka távolsága a szórandó tárgytól és a szállított anyag mennyiségétől függ. Ha kis anyagmennyiséget szállítunk, lehetséges, hogy a szórandó objektumhoz egészen közel kell menni. Ekkor a szórásköd kicsi lesz. Célszerű kartonon vagy hasonló alapon szóráspróbát végezni, hogy megtaláljuk a megfelelő pisztolybeállítást.

Nem szabad egy szórási folyamatban túl sok festéket felhordani. Jobb először csak vékonyan rétegezni, és a felszínes száradás után még egyszer átszórni. Függőleges felületeknél ez különösen fontos a festék megfolyásának elkerülése érdekében. Az egymással párhuzamosan felhordott sávok átfedése 2-3 cm-nél ne legyen több. Szórásnál a pisztolyt lehetőleg vízmentesen kell tartani.

A szórás eredménye döntően attól függ, hogy mennyire sima és tiszta a szórandó felület, ezért azt gondosan elő kell kezelni, és pormentesen kell tartani. A szórópisztoly csak akkor dolgozik teljesen kielégítően, ha azt mindig megtisztított és konzervált állapotban tároljuk a következő munka elkezdéséig.

Biztonságtechnikai és munkavédelmi előírások

A szórássugarat ne irányítsuk emberekre és állatokra. A szórandó anyag nagy nyomással lép ki a fúvókából, és mérgezést, esetleg fertőzést okozhat. A festék vagy oldószer által okozott bőrsérülésnél fel kell keresni egy orvost a gyors és szakszerű kezelés érdekében.

A szórópisztoly ne kerüljön gyerek kezébe. A szórópisztollyal való mindennemű munka előtt (pl. szivattyú szétszerelése előtt) a hálózati dugót a dugaszoló aljzatból ki kell húzni. Az elektromos berendezésekre vonatkozó biztonságtechnikai előírásokat be kell tartani.

Az elektrosztatikus festékszórás

Az elektrosztatikus festékszórás egy speciális bevonatkészítési eljárás, amely során azonos vastagságú réteg alakul ki a munkadarabon, így a művelet anyagtakarékos.

Az elektrosztatikus szórásnál elektrosztatikus erőteret hozunk létre azért, hogy az elporlasztott festék részecskék a felvett negatív töltésükkel a pozitív töltésű munkadarabra csapódjanak . Mivel az erőtér a munkadarabot teljesen körülveszi, a mellette elrepülő festék részecskék az erőtérben maradnak, és a munkadarab hátsó oldalát is lefedik.

A hagyományos szórási eljárásokkal tagolt felületű munkadaraboknál nagy veszteség képződik. Ennél az eljárásnál nem képződik festékköd, a festék részecskék az eltérő töltés miatt irányítottak, és a szórandó felületet lefedik, alig képződik veszteség. Az elektrosztatikus festékszórást elsősorban üzemi előregyártás során lehet eredményesen alkalmazni. Az eljárás faszerkezetekhez is alkalmazható. A fa nedvességtartama azonban 8-12%, a relatív légnedvesség 60-65% kell legyen. Az eljárással ablakok, korlátok, kerítéselemek, bútorok, stb. szórhatók.

A levegős elektrosztatikus porlasztás kör alakú vagy laposabb, széles festéksugárral beállított fúvókával lehetséges. A felhordott anyagmennyiséget a rétegvastagságnak megfelelően lehet beállítani. A levegő nélküli (airless) elektrosztatikus porlasztásnál kör alakú festéksugárral készíthető a bevonat, és a veszteség minimális. Az air-mix elektrosztatikus porlasztás a levegő nélküli és a levegős, valamint az elektrosztatikus szórás kombinációja, amit úgy alkalmaznak, hogy a három eljárás előnyeit együtt használják ki.

A csavarszivattyús szórás

A csavarszivattyús szóróberendezés gépi úton továbbítja a szórásra kerülő anyagot, és levegő segítségével juttatja a felületre. A csavarszivattyús szóróberendezéshez tartozik egy kényszerkeverő is, amely a keverékanyagokat készíti elő a felhordásra. A szóráshoz szükséges levegőt egy kompresszor állítja elő. A csavarszivattyú segítségével lehetőség van sűrűbb, illetve durvább szemszerkezetű habarcsok, glettek, masszák és – megfelelő fúvókával – festékek felhordására.

A szórás sajátossága, hogy csak gyárilag előkészített anyagok felhordására alkalmas, tehát helyszíni keverékanyag készítésére (pl. habarcs keverés) nincs lehetőség. A gyári készítmények állandó, garantált anyagminőség alkalmazását teszik lehetővé. Ez a gép szakszerű működése miatt nagyon fontos, hiszen a gépre jellemző szemcseméretnél nagyobb adalékanyag használata esetén a berendezés meghibásodhat.

A zsákos keverékanyagokat víz hozzáadásával (megfelelő konzisztenciájúra) kell a géppel megkeverni. Találkozhatunk olyan vakolatokkal is, amelyek konzisztenciáját már gyárilag beállították, ezeket műanyag vödrökben forgalmazzák.

A felhordásra kerülő habarcsot egy csavardugattyú továbbítja a hajlékony gumitömlőbe, ahol az anyag továbbításához szükséges nyomás értéke 1,5-3,0 Mpa. A gumitömlő végére egy szórópisztoly van erősítve. A szórópisztolyhoz külön csatlakozik egy másik cső is, amely a művelethez szükséges levegőt továbbítja. A nagynyomású levegő a pisztolyból kiáramló anyagot a felületre juttatja. A levegő nyomása 0,5-3,0 Mpa közötti. A megfelelő anyagmennyiség és teljesítmény eléréséhez a feldolgozásra kerülő anyag és levegő nyomását optimális értékűre kell beállítani.

A felhordást (pl. a vakolásnál) általában három-négy ember végzi úgy, hogy a keverést és a gép kezelését egy betanított munkásra bízzák. A további műveletekhez egy szakmunkás a szóróberendezés pisztolyával a felhordást, míg másik két szakmunkás a durva elegyengetést és a finom eldolgozást végzi. A glettek, masszák, plasztikus festékek felhordásához kevesebb személy is elegendő lehet. Mindig a felhordási technológia igényessége szerint kell a dolgozók létszámát megállapítani.

A berendezés az utóbbi időben széles körben elterjedt azokon a területeken, ahol nagy felületre pépes, rétegképzésre alkalmas anyagot kell felhordani. Előnyös tulajdonságai közé tartozik, hogy folyamatosan üzemeltethető, a felhordásra szánt anyagot nagy távolságra lehet elszállítani, teljesítménye 5-15 liter/perc között változtatható.

Segéd- és mérőeszközök

A keverőket a festő-, mázoló- és tapétázómunkák elvégzése előtt használjuk. A festékeket, lakkokat és zománcokat, gletteket és masszákat ugyanis a felhordás előtt fel kell keverni. Ezt a munkafolyamatot az utóbbi időben gyakran a lassú fordulatszámú fúrógépek tokmányába rögzíthető keverőszárakkal végezzük el.

A megfelelő fordulatszámot és teljesítményt, a keverőszár típusát a felkeverésre kerülő anyag fajtájától és konzisztenciájától függően kell kiválasztani. Keveréskor a forgásban lévő szárat mindig lassan engedjük az anyagba, és addig járatjuk, amíg az anyag egyenletes eloszlású nem lesz. Fordulatszámot akkor lehet növelni, ha a fúrószár már az anyagban van.

A mérőeszközökkel kimérhetjük a két- vagy többkomponensű festékek összetevőit, megállapíthatjuk a viszkozitásra jellemző mérőszámot, és megmérhetjük a bevonat vastagságát. A mérőedényekkel pontos térfogatmérést végezhetünk úgy, hogy a kimérésre kerülő összetevőből pontosan a szükséges mennyiségnek megfelelő jelig töltjük a mérőpoharat, mérőedényt.

A mérőedényből az alsó nyíláson kifolyik a beletöltött festék. A kifolyás időtartamának másodpercekben mért ideje lesz a viszkozitásra jellemző mérőszám (DIN-secundum). Az időmérést az utolsó folyadékcsík lecsepegéséig kell folytatni. A kifolyás idejét stopperrel vagy másodpercmutatós órával a felhasználás helyszínén is megmérhetjük, így helyszíni hígítással beállítható a szóráshoz, felhordáshoz előírt viszkozitás. A rétegvastagság-mérőkkel az elkészített festékréteg vastagságát mérhetjük meg. A tárcsás rétegvastagság-mérő két azonos átmérőjű külső és egy excentrikus belső tárcsából készített eszköz , amely közös középpontja körül gurítható.