A mázoló munka alapjai, korrózió, kémiai elváltozások

A mázolás olyan felületvédelmi eljárás, amely során a különféle szerkezetek felületén egy felületfolytonos, filmszerű réteget hozunk létre. Ez a bevonati réteg védelmet nyújt a környezetkárosító hatásai ellen, és az esztétikai igényeknek is megfelel.

A felületvédelem azért fontos, mert a folyamatos korrózió előbb vagy utóbb tönkreteszi az anyagokat. A korrózió tulajdonképpen egy károsodási folyamat, amely során az anyagok tulajdonságai hosszabb vagy rövidebb idő alatt megváltoznak. Elveszítik például a színüket és a fényüket, a nedvesség és a fagy hatására folytonossági hiányok alakulnak ki rajtuk, a napsugárzás hatására alakváltozások, felületi repedések jönnek létre. Külön meg kell említeni a fémek korrózióját is, mert jelentős károkat okoz a szerkezetekben.

A fentiekből jól látható, hogy a mázolással elkészített festékbevonatok legfontosabb rendeltetése a felület- és szerkezetvédelem. Ezen kívül a mázolt, lakkozott felületek karbantartása sokkal könnyebb, és a különleges körülményeknek is megfelelnek. A mázolómunkáknál általában bevonatrendszereket alkalmazunk, ezek alkalmazkodni tudnak a felületi és környezeti adottságokhoz, illetve meghatározzák a technológiai sorrendet is. Megjegyezzük, hogy a mázolómunkákhoz tartoznak még a felület-előkészítés munkafolyamatai is.

A korróziós folyamatok

A korrózió kialakulását, az anyagok tönkremenetelét általában négy tényező okozhatja.

Ezek a következők:

- Mechanikai hatások.

- Kémiai elváltozások.

- Elektrokémiai folyamatok.

- Biológiai hatások

Kémiai elváltozások

A kémiai folyamatok eredményeként káros átalakulások indulnak meg. Ennek jól látható jele, hogy a szerkezeti anyagok felülete károsodik, megváltozik.

A legjelentősebb kémiai elváltozások a következők:

- Rozsdásodás. Jellemzően az acél- és a vas-felületeken jön létre, jellegzetesen barna vagy vöröses színű.

- Patina kialakulása. Egyes fémek felületén jellegzetes színű oxidréteg keletkezik, ilyen például a vörösréz felületén látható zöld „patinás” réteg.

- Füstgázok hatására kialakuló korrózió. Az égéstermékek különböző gázai a levegőben lévő vízpárával együtt fejtik ki a hatásukat,

- Víz és vízgőz okozta korrózió. Az állandó nedvesség hatására alakul ki, ilyen például a fa korhadása.

- Talajkorrózió. A talajban előforduló savas kémhatás következtében alakul ki, megtámadja a talajban lévő szerkezeteket.

- Savak, sóoldatok és lúgok okozta korrózió. Közvetlen kémiai reakcióba lépnek a különböző anyagokkal.

- Fázishatár korrózió. A különböző anyagok határfelületein alakul ki. Ilyenek például az olyan szerkezetek, amelyek egy része a víz alatt, másik része pedig a víz felett helyezkedik el.

Elektrokémiai folyamatok

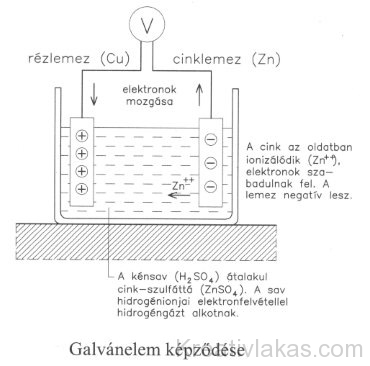

A különböző fémből készülő szerkezeteknél az érintkező felületek közelében galvánelem jöhet létre. Ennek az elektrokémiai folyamatnak a következtében korrózió alakul ki a felületen. A galvánelem képződésnél az elektrolitot a jelenlévő víz vagy sósav oldata képezi.

A két fém között elektromos áramlás indul meg, ennek következtében az egyik fém feloldódik. Ilyen folyamat zajlik le például a vas-cink, vas-ón, vas-réz érintkezéseknél.

A biológiai korrózió

A biológiai korrózió a növényi és állati szervezetek életműködésének eredménye. A szerkezeteket részlegesen vagy teljesen tönkre-teheti. Az egyes biológiai károsítok együtt jelennek meg, és egymást erősítve okoznak korróziót.

A leggyakrabban előforduló biológiai hatások a következők:

- Baktériumok okozta korrózió. Baktérium-telepek okozta elváltozások. Elsősorban a fa- és falfelületen jelennek meg.

- Gombák és penészgombák okozta korrózió. A fa felületén és belsejében az anyag akár teljes tönkremeneteléhez vezet.

- Növények okozta korrózió. A növények megtelepednek a különböző szerkezeteken, ennek hatására a felület elszíneződhet, és még a felület is megrongálódhat.

- Rovarok okozta korrózió. A rovarok meg-rágják a fa felületét vagy keresztmetszetét, ennek következtében folytonossági hiány alakul ki, és összességében csökken a szilárdság.

Röviden a színdinamikáról

A színek kiválasztásánál vegyük figyelembe:

- A környezetet.

- Azt, hogy az adott színárnyalat mennyire emeli ki a szerkezetet.

- Azt, hogy az adott színárnyalat mennyire jellemző az adott szerkezetre, alkalmazott anyagra. Például a kovácsoltvas általában fekete vagy sötét, a fűtéscsöveket fehérre mázolják stb.

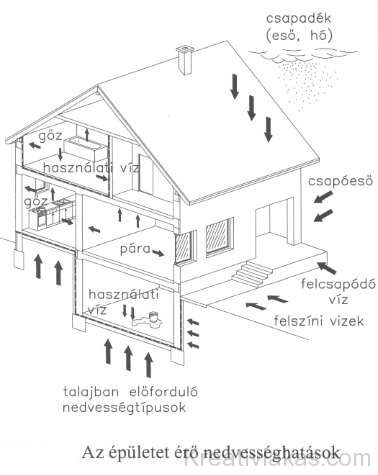

A mázolt felületek környezeti igénybevétele

A mázolt felületeknél a környezeti terheléstől függően egymástól eltérő igénybevételekkel találkozhatunk. Gondoljunk arra, hogy például a jelentős hőmérséklet-különbség, az állandóan nedves környezet, a vegyi anyagok milyen károsító hatással lehetnek a felületekre.

Alapvető különbséget jelent például a kültéri vagy a beltéri alkalmazás, a párás és a száraz környezet, a védett vagy forgalmas környezet. A fentieken túl lehetnek különleges igénybevételek is. Az alábbiakban jellegzetes igénybevételi kategóriákat sorolunk fel.

Mindegyikükhöz megfelelő bevonati rendszert kell kialakítani:

- Egyszerű, száraz beltéri igénybevétel. Normál hőmérséklet normál páraterheléssel, például szobákban, irodákban.

- Nedves beltéri igénybevétel. 5-60°C közötti hőterhelés mellett, 100%-os relatív páratelítettségű légtérben tartós páralecsapódás, fröccsenő víz hatása mellett.

- Egyszerű szabadtéri (kültéri) igénybevétel. -30 és +40 °C közötti levegő hőmérséklet, 50-100%-os páratelítettségű légtér, tartós napsugárzás, légköri csapadék (eső, köd, jég, hó stb.), kis szennyeződésű ipari légtér is terhelheti a felületet.

- Szabadtéri vegyi igénybevétel. A környezeti hatások hasonlóak az előzőhöz, de kifejezett vegyi jellegű légszennyeződések (S02, S03, H2S, H2S04, HCI, NH3), ezen kívül sók, lúgok, esetleg oldószergőzök károsítják a felületet.

- Tartósan víz alá merülő szerkezetek igény-bevétele. Tartósan tengeri sós vízzel, ipari szennyvízzel stb. érintkező felületek.

- Élelmiszeripari követelmények. A festékrétegből károsító, mérgező vagy kellemetlen mellékízt adó alkotórészek tartós igény-bevétel esetén sem oldódhatnak ki.

Hőigénybevétel két fokozatban:

- Száraz hőigénybevétel: 80-300°C-os hőmérsékleten, legfeljebb 35-50%-os páratelítettségű légtérben, nem kifejezetten vegyi szennyeződések esetén.

- Nedves hőigénybevétel: 80-300°C-os hőmérsékleten, 100%-os páratelítettségű légtérben, átmeneti vagy tartós páralecsapódás esetén.

Különleges igénybevételek az előbbi hatások kombinációjaként alakulhatnak ki. Idesorolható a tengerparti környezet, az erőteljes koptató igénybevétel (fapadlóknál), a penész- és baktériumtelepek jelenléte, a nagy energiájú sugárzások stb. A felsorolt körülmények és környezeti tényezők nem határolhatók el teljesen egymástól, hiszen azok egyidejűleg is kifejthetik káros hatásaikat. Ezeket a bevonati rendszer kiválasztásánál mindenképpen figyelembe kell venni.

Festékbevonati rendszerek

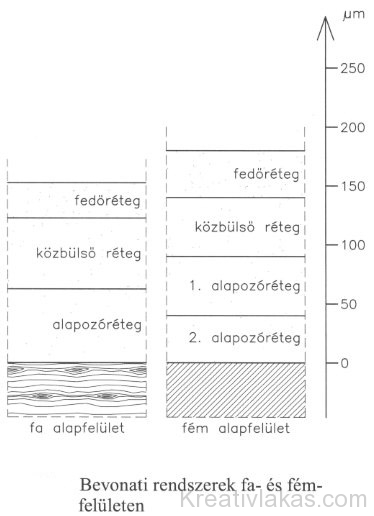

Az épületszerkezetek felületén többrétegű bevonatokat alakítunk ki, ezeket bevonatrendszernek nevezzük.

A bevonatok megválasztásánál a következőket vegyük figyelembe:

- A szerkezet rendeltetése, anyaga, alakja.

- Az alapfelület fizikai és kémiai tulajdonságai (pl. felületi egyenetlenségek, porozitás, kémhatás stb.).

- Az igénybevételek jellege.

- Különleges, a bevonatrendszerre vonatkozó követelmények.

A festékbevonati rendszerek kialakításánál a legfontosabb szempont a tartósság és a rétegrend stabilitásának biztosítása.

Ehhez a következő alapszabályokat kell betartani:

- A bevonat a leendő mechanikai, vegyi és biológiai igénybevételeknek feleljen meg.

- Az alapfelület anyagát úgy kell stabilizálni, hogy annak kémiai hatása ne károsítsa a rákerülő bevonati rendszert.

- Az alapozóréteg teljes felületen tapadjon az alapfelülethez.

- Az egymásra kerülő festékrétegek nem lehetnek károsak egymásra. Rugalmassági, hőtágulási, szilárdsági stb. tulajdonságaik azonosak vagy hasonlóak legyenek.

- Az alapfelülettől a külső bevonat felé haladva a festékrétegeknek egyre több kötőanyagot kell tartalmazniuk.

- Rugalmas alapozó-, illetve közbenső rétegre rugalmatlan átvonóréteg, például merev gyantalakk nem kerülhet.

- Sima felületű alapozó- vagy közbenső rétegre erősen pigmentált átvonóréteg ne kerüljön.

- A bevonati rendszer rétegei folytonossági hiányoktól mentesek legyenek. Fontos követelmény az egyenletes rétegvastagság, ezen kívül ne legyenek kiálló részek, anyaghibák a bevonati réteg alatt.

Alapfelülettel szemben támasztott követelmények

Az alapfelület a következő követelményeknek feleljen meg:

- Legyen sérülésmentes, vagy olyan hiányosságokat tartalmazzon, amelyek az előkészítő műveletekkel javíthatók.

- Legyen tiszta, illetve megtisztítható.

- Legyen stabil vagy kezeléssel megfelelő mértékben stabilizálható.

- Ne legyen nedves.

Bevonatokkal szemben támasztott követelmények

Mechanikai követelmények:

- Megfelelő tapadás. Alapkövetelmény, hiszen a tapadás hiányában a bevonat leválik a felületről, az alatta lévő szerkezeti anyag így károsodik.

- Kopásállóság. Súrlódásnak, dörzsölésnek, koptatásnak történő ellenállás.

- Ütésállóság. A hirtelen ütésszerű igénybevételekkel szembeni ellenálló képesség.

- Rugalmasság. A bevonat azon tulajdonsága, hogy a kisebb alakváltozásokat károsodás nélkül elviseli.

Fizikai követelmények:

- Megfelelő színárnyalat. A szín a felületen egyenletes legyen, egyezzen meg a színskála színével, illetve feleljen meg a színkódok szerinti előírásoknak.

- Fényesség. A bevonat fényes, selyemfényű vagy matt lehet. Általában egy etalonhoz hasonlítható, az alapján állapítható meg, hogy megfelelő-e.

- Keménység. Mérésekkel igazolható tulajdonság, amely elsősorban a kopásállóság, így a tartósság miatt fontos.

- Öregedési hajlam. Lehetőleg kicsi legyen. Az öregedés többféle káros folyamat következménye, ilyenkor repedések, foltosodás, színváltozás stb. figyelhető meg a felületen. Az öregedési hajlam laboratóriumi kísérletekkel vizsgálható.

Festékrétegek tulajdonságai

- Felületi minőség. A lyukacsos (porózus) bevonat kerülendő. Ilyenkor a felület védettsége nem megfelelő, előbb vagy utóbb tönkremegy.

- Vízzel szembeni ellenálló képesség. A víz folyamatos jelenléte, a párás levegő, a páranyomás károsítja a bevonatot.

- Hőállóság. A különböző hőmérséklet változásokkal szembeni ellenálló képesség. A túlságosan nagy hőmérséklet-különbség, valamint a hirtelen hőmérsékletváltozás károsítja a bevonatokat.

Vegyi ellenálló képesség:

A bevonatoknak a felhasználási körülményeknek megfelelő igénybevételeknek kell ellenállniuk. A különböző vegyi anyagokkal szembeni ellenálló képességet laboratóriumi körülmények között vizsgálják. A következő anyagok hatásai lehetnek károsak: sóoldatok, különböző erősségű savak, lúgok, különböző oldószerek és hígítók, gázok és gőzök, mosó- és tisztítószerek, ásványolaj és benzin.A bevonatokat különböző hőmérsékleten vizsgálják az adott anyagok különböző töménységű jelenlétében. Közben megadott szempontok szerint tanulmányozzák a bekövetkező változásokat. Az eljárások pontos körülményeit és a minőségi besorolásokat szabványok írják elő.

A mázolómunkák végzése

A mázolómunkák a befejező munkák közé tartoznak, így csak a kőműves, burkoló és egyéb építőmesteri munkák befejezése után lehet elkezdeni a munkaműveleteket. Ezért mázoláskor vigyázni kell a már elkészült szerkezetekre. Figyelembe kell venni, hogy munkákat csak akadálymentes környezetben lehet végezni. Az elkészülő bevonatok nagyon érzékenyek, károsodásuk minőségromlást okoz.