Hogyan újítsunk fel nyílászárólt panelépületnél?

Az épületek külső és belső falainak (és egyéb épületszerkezeteinek) nyílásait kitöltő, lezáró szerkezeteit gyűjtőnéven nyílászáró szerkezeteknek nevezik.

Ezek közé tartoznak:

- az ablakok,

- az ajtók, kapuk,

- a portálok, üvegfalak,

- a függönyfalak, üvegtetők,

- a télikertek,

- a tetőablakok és a felülvilágító kupolák.

Fejezetünk elsősorban a lakó- és közösségi épületekbe beépíthető nyílászárókkal foglalkozik, ezen belül

- a faablakokkal és ajtókkal,

- a PVC-ablakokkal és ajtókkal,

- az alumíniumablakokkal és ajtókkal,

- a hőszigetelő üvegekkel.

A paneles épületekbe beépített homlokzati ablakok túlnyomó része fa alapanyagú, a bejárati portálok hőhidas fémprofilból készültek. Az ablakok szerkezeti rendszerét tekintve kb. 80 % egyesített szárnyú ablak, kettős üvegezéssel. A múlt század 80-as éveinek közepétől terjedt el a hőszigetelő üvegezésű szerkezetek beépítése. Az 1980-as évek végén az épülő panellakások nagy részénél alkalmazták a fa-műanyag kombinációjú ablakokat, hőszigetelő üvegezéssel. Ezekkel igen sok probléma volt, nagy részük tok- és keretszerkezete napjainkra már tönkrement.

Ma a nyílászáró szerkezetekkel kapcsolatban első benyomásként azt a következtetést lehet levonni – a bőséges választék és az egymással versengő gyártó cégek kínálatát ismerve -, hogy az elmúlt néhány évben a minőségük sokat javult, az ablakok és függönyfalak terén minden rendben van. Ez azonban nem minden esetben igaz, mert ahhoz, hogy az épületekbe megfelelő minőségű ablakok, ajtók vagy üvegfalak kerüljenek, nem elég a helyes gyártás és a megfelelően elkészített szerkezet.

További feladatok, ellenőrzések elvégzése szükséges, mint például:

- helyes építészeti tervezés,

- az építészeti döntés figyelembevételével a megfelelő ablakszerkezet kiválasztása,

- megfelelő minőségű és megfelelően dokumentált gyártás, garancia,

- helyes beépítés és az ehhez kapcsolódó műveletek precíz elvégzése,

- a használati, kezelési és karbantartási útmutató megfelelő összeállítása és átadása az üzemeltetőnek.

A külső falakba épített ablakok legfontosabb funkciói a következők:

- helyiségek megvilágítása,

- zavartalan kitekintés biztosítása,

- megfelelő légcsere, szellőzés biztosítása,

- a belső tér védelme a szél, a csapadék, a rovarok és a szennyeződések ellen,

- a kellő hőszigetelés és napvédelem biztosítása,

- a kellő hangszigetelés biztosítása.

Az ajtók feladatai elsősorban:

- a szomszédos terek közötti átjárás biztosítása

- egyes terek elválasztása, szükség esetén elzárása, illetéktelen behatolás megakadályozása

A függönyfalak és üvegfalak legfontosabb feladatai:

- helyiségek megvilágítása,

- terek elválasztása,

- egy- vagy kétirányú átlátás biztosítása,

- a belső tér védelme a szél, a csapadék, a rovarok és a szennyeződések ellen,

- a kellő hőszigetelés és a napvédelem biztosítása,

- a kellő hangszigetelés biztosítása.

A nyílászáró szerkezetek fő részei, elemei:

- tok, szárny,

- üvegezés (betételem), üvegszorító,

- vasalat, kilincs,

- küszöb (ajtó esetén).

A nyílászáró szerkezetek önhordó szerkezetek. A tok- és a szárnyszerkezetek megválasztásakor fontos

- a szilárdság,

- a kis fajlagos tömeg,

- a jó megmunkálhatóság,

- a jó hőszigetelő képesség,

- az időállóság.

Valamennyi követelményt egyetlen anyaggal szinte lehetetlen teljesíteni, ezért a nyílászárókat sokféle anyagból készítik, kihasználva az egyes anyagfajták kedvező tulajdonságait. Más-más anyag biztosítja többi között a merevítést, a hőszigetelést, a tömítést és a jó záródást.

- Konyhabútorok házgyári (panel) lakások számára

- Javítások – Korhadt ablakkeretek helyrehozása

- Tolóablakok – Javítás és hibaelhárítás

Ezek a cikkek is érdekelhetnek:

A tok és szárnyszerkezetek leggyakoribb anyaga lehet

- fa,

- fa + műanyag,

- fa + alumínium,

- műanyag,

- műanyag (fémmerevítéssel),

- műanyag + alumínium,

- üvegszálas műgyanta,

- alumínium,

- acél.

Most elsősorban a fa-, a műanyag (PVC) és az alumíniumszerkezetekkel foglalkozunk. Az ablakokra, ajtókra és függönyfalakra vonatkozó szabványok jelenleg változnak. Rövidesen el fognak tűnni a hazánkban jól ismert, a teljesítmény fokozatokra vonatkozó jelölések, és helyüket az európai szabványokban bevezetett jelölések veszik át. Az európai szabványok (EN) átvételével nemcsak a jelölésekben következnek be lényeges változások, hanem a mérési módszerekben és a mért adatok kiértékelésekben is (1. táblázat).

1. táblázat: Nyílászárók vizsgálatai

| Jellemzők | Vizsgálatok | Osztályba sorolás | Követelmények |

|---|---|---|---|

| Légzárás | MSZ EN 1026:2001 | MSZ EN 12207:2001, MSZ 9384-2:1989 | MSZ 9384-2:1989 |

| Vízzárás | MSZ EN 1027:2001 | MSZ EN MSZ 12208:2001, MSZ 9384-2:1989 | MSZ 9384-2:1989 |

| Szélállóság | MSZ EN 12211:2001 | MSZ EN 12210:2001, MSZ 9384-2:1989 | MSZ 9384-2:1989 |

| Hőszigetelés | MSZ EN ISO 12567:2001, MSZ EN ISO 10077-1:2001 | MSZ 9384-2:1989 | MSZ 9384-2:1989, MSZ 04-140-2:1991 |

| Hangszigetelés | MSZ EN ISO 140-3:2001 | MSZ 9384-2:1989 | MSZ 9384-2:1989, MSZ 04-601-5: 1989 |

1. ábra: Az MSZ EN 12207:2001 szerinti teljesítményfokozatok

Példák a szabványok alkalmazására:

- Az ablakok és az ajtók esetén a légáteresztési fokozatokat az 1. ábra diagramja alapján kell majd meghatározni.

- A 2. táblázat a jelenleg érvényes magyar, német és az új európai szabványok vízzárásra vonatkozó teljesítmény fokozatait hasonlítja össze a nyomáskülönbségek és átfedések figyelembevételével.

- Az MSZ EN ISO 10077-1:2001 szerint az ablakok és ajtók hőátbocsátási tényezőjét (k -> U) az alábbiak alapján lehet kiszámítani:

UW = (Ag x Ug + Af x Uf + Ig x Ψg) / (Ag + Af)

Az MSZ EN ISO 10077-1:2001 szerinti számítás elmélete: Az ablakszerkezetek transzmissziós hőátbocsátási tulajdonságait elsősorban a következő tényezők határozzák meg:

- az ablakkeret- és tokszerkezetek hőátbocsátási tényezője,

- az üvegszerkezet hőátbocsátási tényezője,

- ezen elemek felületaránya.

Azoknál az anyagoknál, amelyek homogénnek tekinthetők (fa keretszerkezet), az energiatranszport vezetéssel megy végbe. Az olyan szerkezeteknél, ahol két lemez között légréteg van (kamrás műanyag és alumínium keretszerkezet), a transzmisszió sugárzással, vezetéssel és konvekcióval történik.

A keretszerkezet a nyílászáró szerkezet teljes felületének kb. 20-30%-a és anyagának hőátbocsátási tényezője általában eltér a sugárzást átbocsátó üvegszerkezet hőátbocsátási tényezőjétől, lehet annál kisebb, de nagyobb is. Fa- vagy műanyag keretezés esetén hagyományos hőszigetelő üvegezés alkalmazása mellett a keretszerkezet felületarányának növelésével az ablakszerkezet hőátbocsátási tényezője csökken, míg a fém keretszerkezetek esetében nő.

2. táblázat: A vízzárási teljesítményfokozatok összehasonlítása

| Nyomás, Pa | Vizsgálati idő, perc | Osztályozás a DIN 18055 szerint | Osztályozás az MSZ 9384-2 szerint | Osztályozás az EN 12208 szerint |

|---|---|---|---|---|

| 0 | 15 | A | V4 | 1A |

| 50 | 5 | A | V4 | 2A |

| 100 | 5 | A | V4 | 3A |

| 150 | 5 | A | V3 | 4A |

| 200 | 5 | B | V2 | 5A |

| 250 | 5 | B | V2 | 6A |

| 300 | 5 | B | V2 | 7A |

| 450 | 5 | C | VI | 8A |

| 600 | 5 | C | VI | 9A |

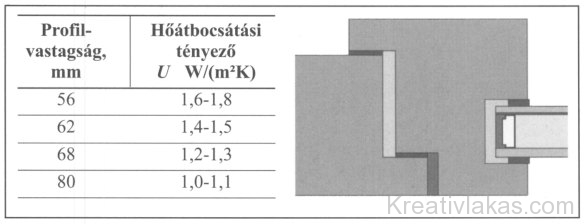

A fa anyagú tok- és keretszerkezetek általában megfelelnek a hőtechnikai elvárásoknak és követelményeknek. A jelenleg döntő mennyiségben gyártott profilok vastagsága 62-68 mm közé esik, és éppen ebben a vastagsági tartományban a vastagság csekély növelésének is döntő szerepe lehet a keretszerkezetek hőátbocsátási tényezőjének javításában (3. ábra).

3. ábra: Faprofilok jellemző U értékei

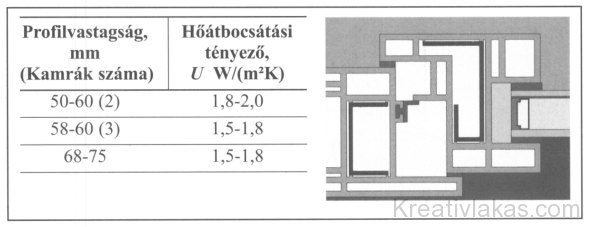

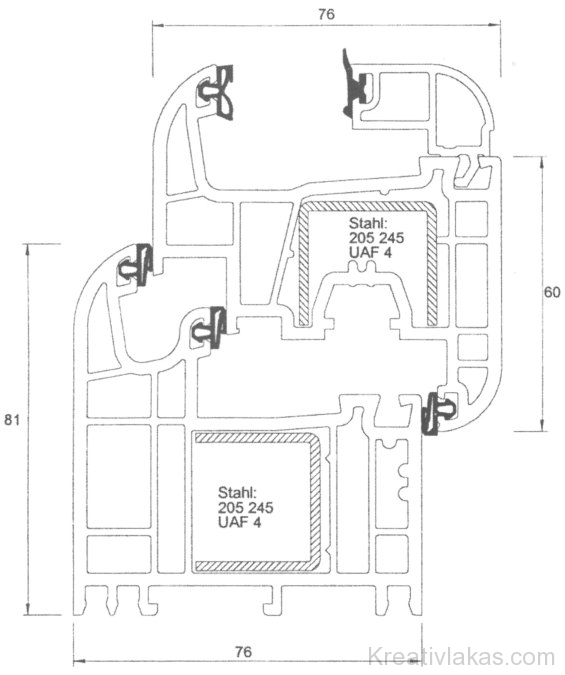

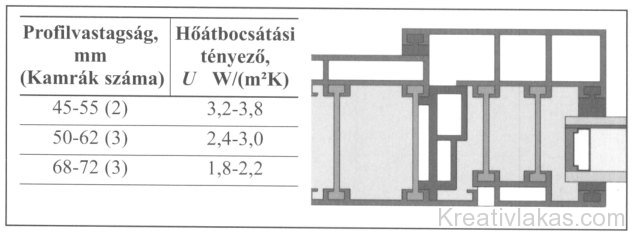

A PVC-profilok esetében a mai gyakorlat leginkább az ún. háromkamrás rendszereket alkalmazza, amelyeknek a profilvastagsága általában 58-60 mm. Örvendetes tény azonban, hogy az ún. kétkamrás rendszerek a nyílászárók piacáról kiszorulnak, és egyre inkább jelennek meg a négy- és ötkamrás rendszerek. Ezeknek a profiloknak – amelyeknek vastagsága eléri a 68-70 mm-t – az U értéke megközelíti a vastagabb faprofiloknál jellemző hőátbocsátási tényező értéket (4. ábra).

4. ábra: PVC profilok jellemző U értékei

A kétkamrás rendszerek Uw értékét elsősorban a profilok vastagsága és merevítőacél elhelyezése határozza meg. Jellemző vastagság: 50-60 mm. Jellemző hőátbocsátás: Uw = 1,8-2,2 W/(m2K) (kedvezőbb eset is lehet a merevítéssel kialakított harmadik kamra esetén: 1,7 W/(m2K)) (5. ábra).

A Háromkamrás rendszerek Uw értékét is elsősorban a profilok vastagsága és merevítőacél elhelyezése határozza meg. Jellemző vastagság: 58-60 (70) mm. Jellemző hőátbocsátás: Uw = 1,6-1,8 (1,5) W/(m2K) (kedvezőbb eset is lehet a merevítéssel kialakított negyedik kamra, vagy nagyobb profilvastagság esetén: 1,5 W/(m2K)). A háromkamrás rendszerek Uw értékének vizsgálatakor megállapítható, hogy a középtömítéses rendszerek kb. 0,1 értékkel kedvezőbbek (5. ábra).

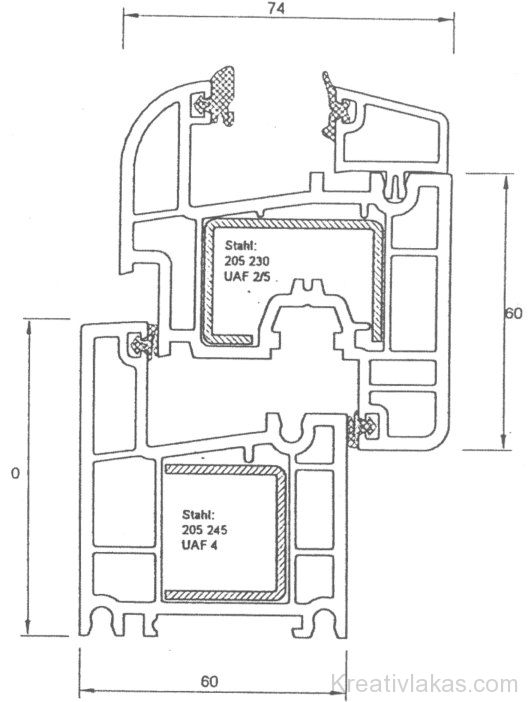

5. ábra: Háromkamrás rendszer

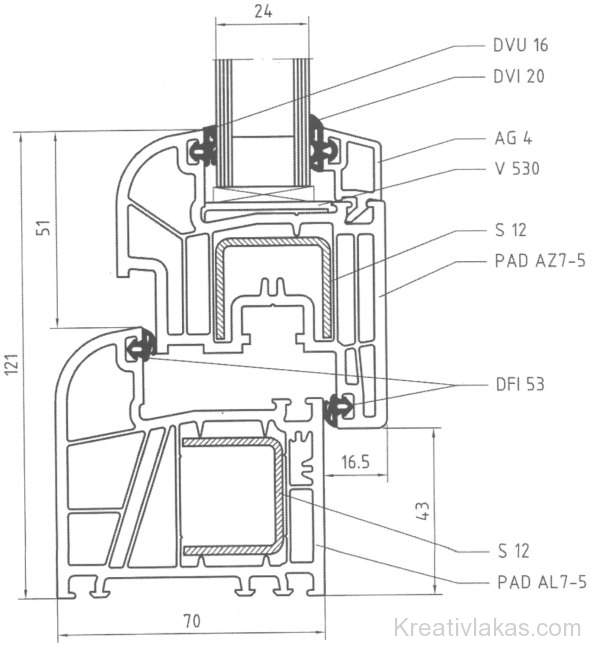

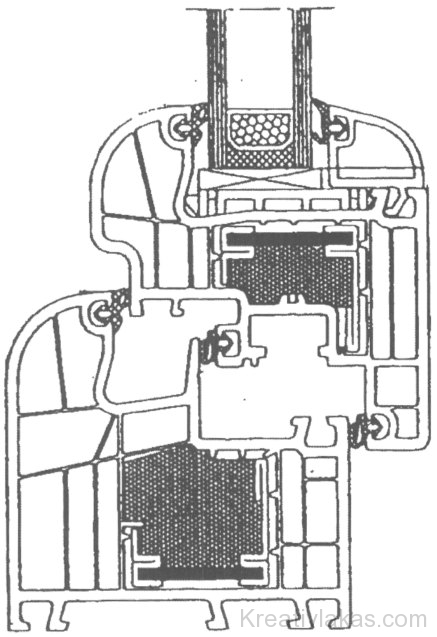

A négy- és ötkamrás rendszerek Uw értékét elsősorban a profilok geometriai kialakítása határozza meg. A merevítőacél elhelyezése ezen rendszerek esetében nem játszik jelentős szerepet, elhagyása is csak 0,l-es javulást okoz. Hasonló eredmény születik, ha az acélmerevítés helyett termikus merevítőt használnak, és azt az üreget, ahol a merevítés elhelyezkedik, PUR-habbal töltik ki. Jellemző vastagság: 70-75 (60) mm. Jellemző hőátbocsátás: Uw = 1,2-1,4 (1,5) W/(m2K) (kedvezőbb eset is lehet a merevítéssel kialakított plusz kamra és termikus merevítés, ill. PUR-hab kitöltés alkalmazása esetén: 1,1 W/(m2K)). Ezen rendszerek Uw értékének vizsgálatakor megállapítható, hogy a középtömítéses rendszerek eddigi kedvezőbb értékei már nem jelentkeznek (6., 7. ábra).

6. ábra: Ötkamrás, peremtömítéses rendszer

7. ábra: Ötkamrás, középtömítéses rendszer

A hatkamrás rendszerek Uw értékét elsősorban a profilok geometriai kialakítása határozza meg. A merevítőacél elhelyezése ezen rendszerek esetében sem játszik jelentős szerepet, elhagyása szinte nem okoz javulást. Hasonló eredmény születik, ha az acélmerevítés helyett termikus merevítőt használnak, és azt az üreget ahol a merevítés elhelyezkedik PUR-habbal töltik ki (8. ábra). Jellemző vastagság: 80 mm. Jellemző hőátbocsátás: Uw = 1,1-1,2 W/(m2K).

8. ábra: Hatkamrás, speciális rendszer

A kamrák számának növelésével és a szerkezeti vastagság ezen értékei mellett a hőátbocsátási tényező értéke tovább jelentősen nem csökkenthető. Ahhoz, hogy Uw értékét 1,0 W/(m2K) alá csökkentsük, a javító intézkedések mellett egyéb speciális megoldások együttes alkalmazására van szükség.

Ilyenek lehetnek pl.:

- szerkezeti vastagság jelentős növelése,

- a hőszigetelő anyagok alkalmazása,

- a kamraszám növelése és termikus merevítés alkalmazása,

- a sugárzás-visszaverő rétegek alkalmazása.

Az alumíniumprofilok felépítése az utóbbi időben jelentősen megváltozott, fűtött épületeknél ma már kizárólag csak hőhíd-megszakításos profilokat alkalmaznak. Hőtechnikai tulajdonságaik tekintetében azonban még jelentős javulást kell elérni, hogy megközelítsék a fa- és a műanyag profilok U értékeit (9. ábra).

9. ábra: PVC-profilok jellemző U értékei

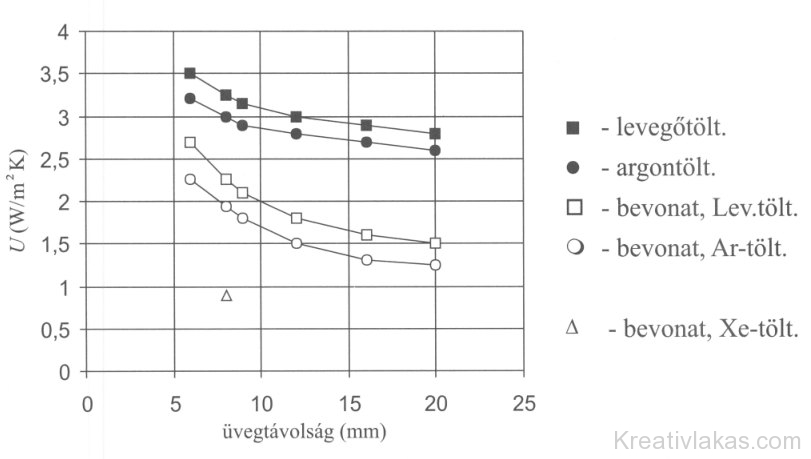

Az ablakok hőátbocsátási tényezője javításának a legnagyobb lehetősége az üvegezésben rejlik. Ez elsősorban a speciális gáztöltések és az alacsony emissziós bevonatok alkalmazásának széles körű elterjedésével érhető el. Ilyen üvegezésekkel a hőveszteséget akár 50-70%-kal is csökkenteni lehet.

A speciális bevonattal ellátott hőszigetelő üvegezések szerkezeti felépítése olyan kettős rétegű üvegszerkezet, ahol a belső oldali üveg „légrés” felőli oldala egy alacsony emisszió képességű réteggel van bevonva. Az U érték tovább csökkenthető, ha az üvegek közti rés speciális gáz töltésű. Az üvegezések esetében az energiaátvitel vezetéssel, konvekcióval és sugárzással jön létre.

A hagyományos „hőszigetelő üvegezés” esetén a három összetevő aránya az alábbi:

- vezetés: 32%,

- konvekció: 5%,

- sugárzás: 63%.

A 2,8-3,0 W/(m2K) hőátbocsátási tényező érték jelentős csökkentése csak – a fenti arányokat figyelembe vevő – kiegészítő eljárásokkal lehetséges.

Melyek:

- az üvegszerkezetbe olyan gázt töltünk, amelynek nagyobb a hővezetési ellenállása, mint a levegőnek,

- az üvegezés belső felületét olyan bevonattal látjuk el, amely megváltoztatja a sugárzási tulajdonságokat, így csökkenti a két üveg között létrejövő sugárzó hőcserét.

Az üvegek közötti térbe juttatott gáznak hőtechnikai szempontból két fő tulajdonsággal kell rendelkeznie:

- alacsony hővezetési tényezője legyen, a vezetéses hőcsere csökkentése miatt, valamint

- kis sűrűséggel és nagy viszkozitással, a kisebb konvekció érdekében.

A töltőgázzal szemben azonban nemcsak hőtechnikai követelményeket kell támasztani, annak a következő tulajdonságokkal is rendelkeznie kell.

Ezek:

- környezetbarát legyen,

- ne lépjen kémiai reakcióba a hőszigetelő üveg gyártása során alkalmazott anyagokkal,

- UV- és hőmérsékletálló legyen,

- lehetőleg olcsó és könnyen hozzáférhető legyen.

Mindezen jellemzők együttes vizsgálata, valamint a mérési eredmények azt mutatják, hogy a legalkalmasabb két gáz az argon és a xenon. Ha csak a hőtechnikai paramétereket nézzük, akkor az utóbbi nemesgáz a kedvezőbb, de elterjedése magas ára miatt jelenleg még kétséges. A ma már egyre gyakrabban alkalmazott argon jó kompromisszumnak tekinthető a viszonylag kedvező hőtechnikai tulajdonságai és ára miatt.

A hőátbocsátási tényező csökkentésének másik eszköze a belső üveg külső felületén elhelyezett, alacsony emissziós tényezőjű (infrareflexiós) bevonat. A bevonatos hőszigetelő üvegszerkezeteket a 70-es évek elején, az első energiaválság után fejlesztették ki. Ezen szerkezeteket mára továbbfejlesztették, és széles körű elterjedésük jelenleg még inkább időszerű.

Az alacsony emisszió képességű bevonattal szemben támasztott követelmények az alábbiak:

- alacsony emisszió képesség: 0,1 (0,04),

- magas és semleges fényátbocsátás,

- alacsony és semleges fényvisszaverés,

- nagymértékű napenergia-átbocsátás,

- alacsony előállítási költség.

A fenti követelmények figyelembevételével a ma alkalmazott alacsony emissziós bevonatok legnagyobb része egy ezüst-, ill. aranyalapú rétegrendszer, amely vákuumban végzett katódporlasztással kerül az üveg felületére.

A bevonat összvastagsága 0,1 m, és három fő rétegből áll:

- egy fém-oxid- réteg, amely a tapadást biztosítja a funkciós réteg és az üvegfelület között,

- funkciós réteg, ami rendszerint ezüst és 0,010-0,012 m vastagságú,

- védőréteg, ami szintén fém-oxid, és elsődleges feladata a funkciós réteg védelme a kémiai hatásoktól.

A funkciós réteg szűrőhatása szelektív, a napsugárzást (300-2500 nm), de különösen a látható tartományú sugárzást (380-780 nm) szinte teljes egészében átengedi, míg az infratartományú, hosszú hullámú hősugárzást (3000-50000 nm) nagymértékben visszaveri. Ez azt jelenti, hogy a napenergia viszonylag könnyen jut az épület belsejébe, de az alacsony hőmérsékletű hősugárzás – a két üvegréteg közötti sugárzó hőcsere csökkenése miatt – nehezen távozik.

A hőszigetelő üvegezés tehát a tévhittel ellentétben csak abban az esetben nevezhető „hőszigetelőnek”, ha a következőket együttesen alkalmazzuk.

Ezek:

- megfelelő bevonattal csökkentjük az üveg emissziós képességét az infravörös tartományban és

- két üveg közé levegő helyett argon- vagy xenongázt juttatunk.

Különböző kétrétegű üvegezések U értékei a 10. ábrán láthatók.

A fenti megoldások együttes figyelembevételével mára az üveggyártóknak kétrétegű üvegezés esetében U= 0,9-1,1 W/(m2K), háromrétegű üvegezés esetében U = 0,4 W/(m2K) transzmissziós hőátbocsátási tényező értéket sikerült elérniük.