A beton összetevői: cement és adalékanyagok

A cement por alakú kötőanyag, amely vízzel keverve megköt és megszilárdul. Mivel ez a folyamat nemcsak levegőn, hanem víz alatt is lezajlik, a cementet a hidraulikus kötőanyagok közé soroljuk. Ezeknek az a fő tulajdonságuk, hogy ellentétben a levegőn kötő anyagokkal (mint például a mész), a kötéshez nem kell levegővel érintkezniük.

A cement megkötése és megszilárdulása összetett kémiai és fizikai folyamatok eredménye, amelyeket együttesen a cement hidratációjának nevezünk.

Vizsgáljuk meg, hogyan lesz a cementből szilárd anyag, amely a kavicsot és a homokot szilárd, ellenálló és kemény betonná köti össze. Ez a rövid elméleti kirándulás segít megérteni azt is, hogy miért fontos jó minőségű összetevőket választani és megfelelő arányban keverni azokat. Ahhoz, hogy a kész beton megfeleljen az elvárt szilárdsági követelményeknek, és előállítása gazdaságos legyen, be kell tartani a keverés, kiöntés, megmunkálás és utókezelés meghatározott folyamatait. Az a laikus elképzelés, amely szerint elég több cementet használni a beton elkészítéséhez, és ezzel jobb minőséget érünk el, nemcsak hibás, de felesleges kiadásokat is jelent.

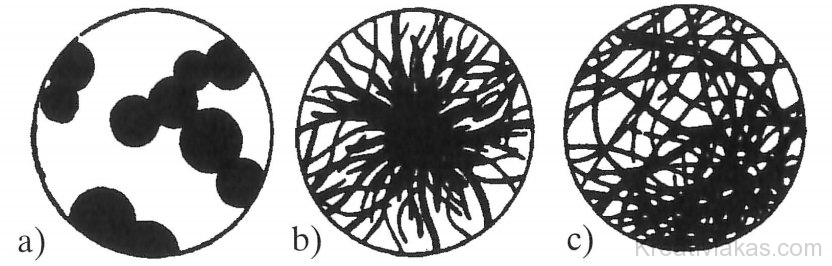

1. ábra. A cement hidratációjának folyamata (1800-szoros nagyítás) a) a cementmag a vízzel való összekeverés előtt; b) a cementmag röviddel a vízzel való érintkezés után, a mag felszíne reakcióba lép a vízzel, kristályok kezdenek kialakulni; c) a hidratáció folyamán a mag teljesen feloldódik és kialakul a kristályszerkezet, amely átalakul sűrű, kemény anyaggá

A hidratáció folyamata csak mikroszkóp alatt követhető. A folyamat úgy zajlik, hogy a cementmagot körülvevő víz fokozatosan kioldja a szervetlen alkotóelemeket, és a vízből így telített oldat keletkezik. Ebből az oldatból alakulnak ki a szervetlen anyagok kristályai. A kristályok vonalszerű alakzatokat alkotnak, amelyek átszövik az oldatot, és fokozatosan sűrű hálót alakítanak ki, amely a cement kötőképességének alapját alkotja és a szilárd anyag alapja lesz.

A hidratáció két fázisa a kötés és a szilárdulás. Kötésnek nevezzük azt a folyamatot, amely során a betonpép sűrűsödik. A betonpépet még a sűrűsödés, a kötés megkezdődése előtt a zsaluzatba kell juttatni. Ezért a cement tulajdonságait meghatározó szabvány kimondja: a kötés ne kezdődjön meg az alkotóelemek összekeverését követő 45, illetve 60 percben (általában 3-5 órával az összekeverés után kezdődik). A kötés teljes folyamata legfeljebb 12 óráig tarthat (általában 4-6 óra). A kötésidő hosszát befolyásolhatjuk a víz mennyiségének szabályozásával (víz hozzáadásával elnyújthatjuk, de ezzel romlik a beton minősége!), a hőmérséklet szabályozásával (a hőmérséklet emelkedésével rövidül) vagy különböző adalékanyagokkal.

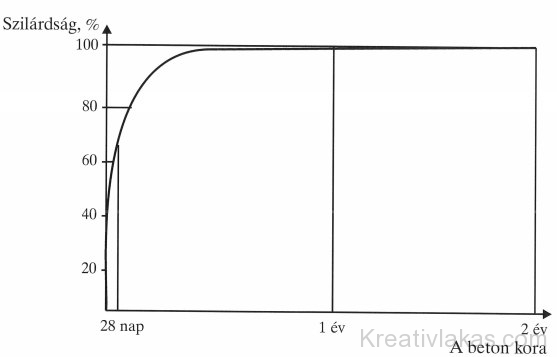

A cement szilárdulása során a megsűrűsödött beton keménysége növekszik. A folyamat legnagyobb része lezajlik az első 28 napban, kezdetben ez a folyamat gyorsabb, intenzívebb, majd lassul; teljesen csak évek múlva fejeződik be. A legtökéletesebb hidratáció 15-20 °C hőmérsékleten következik be.

2. ábra. A beton szilárdsága az idő függvényében

A cement hidratációjakor még egy jelenség figyelhető meg: a kémiai folyamat során hő keletkezik, amely melegíti a betont. A hő segíti a víz elpárolgását a keverékből, és ezzel csökken a beton térfogata. A hidratációs hőt a téli időszakban használhatjuk ki, amikor segít megtartani a kötés normális lefolyásához szükséges hőmérsékletet.

Most nézzük, hogy ebből az elméleti kitérőből mit tudunk hasznosítani a beton elkészítése során!

Tudjuk, hogy:

- A hidratációhoz víz kell, amely körbeveszi a cementmagot. Minél finomabbra őrölt cementet használunk, annál gyorsabban zajlik a hidratáció, mivel a cementmagok felülete, amely kapcsolatba kerül a vízzel, ekkor összességében nagyobb.

- A gyakorlatban: Minél finomabbra őrölt cementet használunk, annál gyorsabban megkeményedik a beton.

- Ahhoz, hogy a felhasznált cement teljes egészében hidratálódjon, megfelelő mennyiségű vizet kell használni.

A gyakorlatban: A beton elkészítéséhez használt víz mennyiségét gondosan ki kell mérni, ne legyen sem túl sok, sem túl kevés.

- A hidratáció bizonyos környezeti feltételeknél, adott hőmérsékleten zajlik le optimális módon. Kis hőmérsékleten megáll, nagy hőmérsékleten a hidratációhoz szükséges víz túl gyorsan elpárolog.

A gyakorlatban: Ne betonozzunk olyan időszakban, amikor a megengedettnél kisebb hőmérséklet is várható. Gyors, váratlan lehűlés esetén a betont a keményedés idején védeni kell hőszigeteléssel, vagy a helyiség fűtésével. Túl nagy melegek, erős napsugárzás esetén a beton felszínét szintén védeni kell, erre a célra legalkalmasabb a gyékényszőnyeg, amelyet folyamatosan nedvesen kell tartani, hogy a szilárdulás ideje alatt pótoljuk az elpárolgó vizet. A víz locsolását csak a megkötés után szabad megkezdeni, hogy a beton felszíne ne sérüljön. Ugyancsak emiatt kell védeni a friss betont a kötés ideje alatt a heves esőktől.

- A kisebb építkezésekhez használt cementet 50 kg-os zsákokban árulják. A zsákokat védeni kell a nedvességtől, ezért zárt helyen kell tartani őket, és szigetelőanyagra, például deszkára kell fektetni, hogy alulról se kapjanak nedvességet.

- A beton készítéséhez használt cement nem lehet túl friss, de ne legyen túl öreg sem (3-4 hónaposnál ne legyen öregebb – a raktározástól és az időjárástól függően). Ha a cement felszínén vékony kéreg keletkezik, amely gyenge nyomásra porrá omlik, átszitálás után még felhasználható. A cement idővel veszít kötőképességéből, és ezzel romlik a felhasználásával készült beton szilárdsága is. A kötőképesség 3 hónap alatt mintegy 10-15 %-kal, 6 hónap alatt 15-25 %-kal, egy év alatt 25-35 %-kal csökken.

- Ha a megvásárolt cementet nem tudjuk felhasználni a tél beállta előtt, akkor műanyag zsákokban tároljuk, amelyeket szorosan bekötünk vagy a száját nehezékkel lefogjuk, hogy a cement egyáltalán ne érintkezhessen a levegő nedvességével. A levegő nedvességétől legjobban úgy védhetjük meg a cementet, hogy fémhordóba tesszük, amelyre bilincscsel tudjuk rögzíteni a gumiszigetelésű fedelet.

- A hosszabb ideig tárolt cement részlegesen megköt. A levegő nedvességének hatására ugyanis megkezdődik a hidratáció folyamata, amely a nedvességtartalom függvényében fokozatosan az egész zsákban lezajlik. Fontos! A megkeményedett cementet már nem lehet betonozásra felhasználni, mivel kötőképessége a nullával egyenlő, a hidratáció ugyanis már végbement.

A cement fajtái

A gyakorlatban a cementet a szabványok a következő szilárdsági osztályokba sorolják: (22,5); 32,5; 42,5 és 52,5. A számok az előírt legkisebb nyomószilárdságot adják meg N/mm2-ben 28 nap szilárdulás után.

Az EN 197-1-es norma a 22,5-ös szilárdsági osztályt már nem tartalmazza. A gyengébb minőségű betonok elkészítéséhez azonban használhatunk ún. kőműves cementet, ebben a csoportban még szerepel a 22,5-ös minőségi osztály (7 nap után a szilárdság 10 MPa, 28 nap után 22,5 MPa).

1. táblázat. A cement mechanikai tulajdonságai

[table id=139 /]

R betűvel a nagy kezdeti szilárdságú betonokat jelölik

A cementfajtákat összetételük szerint, a klinker tartalom és más összetevők (leggyakrabban kohósalak, pernye, természetes vagy mesterséges puccolán stb.) arányának alapján osztályozzuk. Ismerünk tiszta portland-cementet (a klinker tartalom 95-100 %), kohósalak-portlandcementet (65-94 % klinker és 6-35 % salak), és kohósalak-cementet (5-64 % klinker, 39-95 % salak). A salaktartalom befolyásolja a kötés és szilárdulás folyamatát, nagyobb salaktartalom esetén lassúbb a hidratáció. A beton ebben az esetben érzékenyebb a kisebb hőmérsékletre, mivel kevesebb hidratációs hő keletkezik, megfelelőbb azonban a masszívabb szerkezetekhez. A salaktartalommal változik a beton ellenálló képessége az agresszívabb környezettel szemben (a legkevésbé ellenálló beton a tiszta portiand cementtel készült beton).

Az utóbbi időben változott a cement fajtáinak jelölése. A korábban használt betűmegjelölést (PC – portlandcement, KSPC – kohósalak-port-landcement, PPC – pernye-portlandcement) felváltotta az I-V osztályozás. A cement csomagolásán például a következő megjelölés szerepelhet: ENV 197-1 CEM I 42,5R (portlandcement, amelynek nyomószilárdsága 42,5 MPa, nagy kezdeti szilárdsággal). Korábban a csomagoláson használt nyomtatás színe is utalt a cement fajtájára (pl. a portlandcement csomagolásán fekete színű felirat volt, a kohósalak-portland-cement zöld feliratú volt stb.), a jövőben a színnel való megkülönböztetést már nem használják, csak a felirat tartalma adja meg a cement minőségét.

2. táblázat. A leggyakrabban használt cementfajták áttekintése

[table id=140 /]

A II osztályú cement tartalmazhat a kohósalak mellett más adalékot is. Ebben az esetben az S betű helyett az adaléknak megfelelő jelzést találjuk (például V – szilíciumtartalmú pernye-portlandcement, L – mésztartalmú pernye-portlandcement). Gyártanak még ún. puccolán cementet, amelyet a IV osztályba sorolunk (IV osztály, 11-55 % puccolánt tartalom), és kompozit cementet, amely cement a granulált kohósalak kiegészítő anyag mellett puccolános kiegészítő anyagot, trassz őrleményt vagy pernyét is tartalmaz (V osztály, 18-50 % kiegészítő anyag, amelynek fele puccolán). Ezeknek a cementeknek a tulajdonságait – a kohósalak-port-landcementhez és a kohósalak cementhez hasonlóan – az adalékanyagok tartalma és fajtája határozza meg.

A felsorolt cementfajták mellett, amelyekkel a leggyakrabban találkozhatunk a gyakorlatban, gyártanak még egyéb, speciális cementfajtákat is. Ilyennek például a fehércement, a táguló, a kénálló és az alumíniumtartalmú cementek. Ezeket speciális szerkezetek elkészítéséhez alkalmazzák, de nem alkalmasak egyszerű, házi betonozásra, sőt, felhasználásuk a laikusoknak semmiképpen sem javasolható. Az alumíniumtartalmú cementeket például tilos betonszerkezetekben használni, tulajdonságai ugyanis idővel változnak.

A cement fajtájának azonosítása

Habár minden zsákon fel kell tüntetni a cement fajtáját és a minőségi osztályt, előfordulhat, hogy a zsák szétszakad és nekünk kell megállapítani, hogy a kiömlő anyag cement vagy őrölt oltatlan mész. Ezt a két kötőanyagot első pillantásra nehéz megkülönböztetni.

Néhány gyakorlati tanács arra, hogyan kerüljük el az összecserélésüket:

- A cement színe általában szürkés, kékes vagy zöldes, ezzel ellentétben a mész inkább sárgás. A legegyszerűbben úgy tudjuk megállapítani az ismeretlen anyag fajtáját, hogy egy kis halom anyag mellé egy másik halom cementet szórunk. Ha az ismeretlen anyag mész, akkor az általában világosabb színű, mint a cement.

- Ha megmérjük 1 l cement és 1 l mész tömegét, a cement általában mindig nehezebb; legtöbbször meghaladja az 1,1 kg-ot, míg 1 l mész szinte sohasem nehezebb 1 kg-nál.

- A cementet általában finomabbra őrlik, mint a meszet: ha összeszorítunk egy maréknyi cementet, akkor az összeáll, míg a mész a szorítás felengedése után rögtön széthullik.

Oltatlan mésszel ma már ritkán találkozunk, ezért nem kell hosszan foglalkozni vele. Napjainkban a meszet és különböző keverékeit zsákokban árulják, amelyek alkalmasak a közvetlen feldolgozásra. A betonozás gazdaságossága miatt is nagyon fontos a cement fajtájának helyes megválasztása. A következőkben felsoroljuk, hogy mely szerkezetekhez és milyen körülményekhez milyen cementet válasszunk.

Be kell tartanunk bizonyos alapelveket:

- Ha a betonszerkezetnek nem kell nagy szilárdságúnak lennie, akkor olcsóbb, gyengébb minőségű cementet használunk, mint például a kohósalak-cement.

- Ha ún. soványbetont készítünk, vagyis kis cementtartalmú betont, annak szilárdsága kisebb lesz, mivel a cement nem burkolja be tökéletesen a felhasznált kavicsszemeket. A beton szilárdsága akkor éri el a maximumot, ha annyi cementet használunk, hogy az a homok- és kavicsszemeket tökéletesen beburkolja. Ezt akkor érjük el, ha 1 m3 beton elkészítéséhez körülbelül 450 kg cementet használunk fel. Több cementet felesleges adagolni, mivel az a szilárdságot nem növeli tovább, sőt romlana a beton állaga, mivel a túlságosan „kövér” beton nagyobb mértékben zsugorodik.

A kevesebb cementet tartalmazó, de jól elkészített betonnak gyakran nagyobb a szilárdsága, mint a nagyobb cementtartalmú, de helytelenül feldolgozott betoné, amelyet nem utókezeltünk megfelelően.

A cement tárolása

A cement a beton legdrágább alkotóeleme, ezért hogy megóvjuk a károsodástól, érdemes odafigyelni a tárolására, raktározására.

A szabadban lerakott cementet csak a nagy építkezéseken láthatunk, a zsákos cementet sohasem tartjuk a szabadban. Nem elég az sem, ha fóliával takarjuk le. A cementnek rendkívüli mértékben árt a nedves, hideg levegő.

Habár teljes védelmet a száraz helyen tárolt cementnek sem tudunk biztosítani (kötőképessége száraz levegőn is romlik), a cementet alapvetően száraz, a lehetőségekhez képest meleg helyen tartsuk. Soha ne rakjuk közvetlenül a földre, legalább fa alátétre tegyük. Nagyobb cementszükséglet esetén érdemes megjelölni az egyes cementszállítmányok érkezésének időpontját, és a cementet érkezési sorrendben felhasználni.

Beton-adalékanyagok

Ebben a kiadványban csak az ún. tömör adalékanyaggal készült betonnal foglalkozunk (2000-3000 kg/m3), nem tárgyaljuk az ún. könnyű, hézagos szövetszerkezetű betont vagy a pórusbetont. Adalékanyagon a beton szilárd elemeit értjük, azaz a homokkal kevert kavicsot (a szabványokban szereplő megnevezés – apró és durva adalékanyag).

Az adalékanyag a beton fő teherhordó része. Az adalékanyag a szemei közti rést kitöltő cementes kötőanyaggal kompakt egységet képez, amelynek tulajdonságai az adalékanyag szilárdságától, tartósságától és teherbíró képességétől függenek. Az adalékanyagban előforduló szennyeződés (pl. agyagdarabok, humuszos föld, kénszármazékok, csillámdarabok vagy más káros szennyezőanyagok) megmutatkozik a beton szilárdságában, a felszíni hibákban (foltok, ún. betonvirágok stb.).

A beton tulajdonságait befolyásolja az adalékanyag szemeinek alakja is. A legkevésbé megfelelő szemalak a tű vagy lemezes forma; ugyancsak rossz hatással van a beton tulajdonságaira, ha a szemek könnyen hasadó anyagból vannak (pl. palakő). A természetes adalékanyag vagy kavics (a szemek többsége gömbölyded, sima), vagy zúzott kő, amely a kőfejtőből származó kőzet darabolásával keletkezik (szögletes szemek). A gömbölyded, sima szemek javítják a feldolgozhatóságot, ami növelheti a beton szilárdságát. A zúzott kőből készült betonnak ugyanakkor nagyobb a húzószilárdsága.

Homok (aprókő adalék)

Az egyes homokszemek mérete 0,1-4 mm, az egyes szemnagyságoknak azonos arányban kellene jelen lenniük a homokban. A nagyon finom homok (kőliszt), amelynek szemcsemérete 0,1 mm-nél kisebb, csak speciális esetekben használható kiegészítő adalékanyagként, akkor is pontosan meghatározott (kis) mennyiségben. A házi betonozás során a túl apró szemű adalékanyag használatát kerülni kell, a kőliszt alkalmazása ilyenkor szóba sem jöhet.

A betonozás során természetes, elsősorban folyami vagy mesterséges, kavics zúzásával keletkező homokot használunk. Azt tartjuk megfelelő homoknak, amelynek szilárd, tovább nem aprózódó szemesei vannak. A túl puha, aprózódó anyagból nem lehet szilárd betont készíteni.

Kavics (durvakő adalékanyag)

A kavicsszemek 4 mm-nél nagyobbak, jobbára gömbölyded vagy hengeres alakúak. Beton készítéséhez kevésbé alkalmas a hosszúkás, lapos szemekből álló kavics.

Homokos kavics (sóder)

A homokos kavics az apró és nagyobb szemekből álló kőadalék természetes keveréke. Már említettük, hogy a beton fő teherhordó része az adalékanyag, ezért is fontos, hogy a szemek közti távolság, amelyet cementes kötőanyaggal töltünk ki, minél kisebb legyen.

A legnagyobb megengedett szemnagyság függ a betonszerkezet méretétől és a vasalás sűrűségétől, elhelyezésétől. A nagyobb mértékben terhelt szerkezetek esetében az adalékanyag legnagyobb szemei ne legyenek nagyobbak, mint a vasbetét és a beton felszíne vagy a vasalás egyes részei közt lévő távolság háromnegyede. A kisebb terhelésnek kitett szerkezetek (és ez a kiadvány jobbára ilyenek készítéséről szól) elkészítéséhez használt beton esetében elegendő, ha kétféle adalékanyagot használunk: 0,1-4 mm szemnagyságú homokot és 15 mm-nél nagyobb szemű kavicsot. Jó összetételnek számít például, ha a homokos kavics 35-40 % homokot és 65-60 %, minél nagyobb szemű kavicsot tartalmaz.

Az előzőek alapján a következő gyakorlati tanácsokat érdemes figyelembe venni:

- A betonkészítés során előnyben részesítjük az olyan adalékot, amelyben a szemnagyság fokozatosan változik a legkisebbtől a legnagyobbig, mivel az ilyen anyagból készült beton nem igényel túl sok vizet, és viszonylag könnyen előkészíthető egyszerű tömörítéssel.

- Összetétele alapján a betonkészítésre a legmegfelelőbb a folyókból kitermelt homokos kavics, ha nem tartalmaz szerves vagy szervetlen szennyeződést, iszapot, agyagot. A folyó régi medréből bányászott kavics ugyan már nem olyan tiszta, mint a közvetlenül a folyókból nyert anyag, de az egyszerű betonszerkezetek többségéhez (alapok stb.) megfelel.

- A tavak partján gyakran található hevesebb esők által lemosott, durvább szemű homok, ez azonban nem megfelelő adalék a betonkészítéshez, mivel általában túlságosan szennyezett, földet, agyagot tartalmaz.

- Járdák vagy vízhatlan szigetelések alapjaként alkalmazott beton készülhet tiszta, fejtett homokkőből származó éles szemű homokból. Egyébként azonban a fejtett homokot sohasem használjuk betonkészítéshez, mivel általában túlságosan szennyezett

A víz

A víz két feladatot tölt be a beton készítésében. Egyrészt a cement hidratációját hozza létre (1 kg cementhez 0,25 l víz szükséges), másrészt javítja a beton megmunkálhatóságát azáltal, hogy a cementből és az adalékanyag legapróbb szemeiből kenőanyagot képez, amely csökkenti az ellenállást az adalékanyag szemei közt. Vizet használunk a kész beton locsolásához is.

A betonkeverék készítéséhez és a beton locsolásához használt víznek meg kell felelnie az EN 1008-as szabványnak. Tiszta, szennyeződés nélküli vizet kell használni. A betonozáshoz megfelel az ivóvíz, de alkalmazható a folyók, patakok vagy tavak tiszta vize is. Felhasználás előtt el kell végezni a víz vegyelemzését, ez a nagyobb építkezések során előírás. Nem alkalmas a betonozásra az ipari szennyvíz, a sáros, iszapos víz és egyes talajvizek.

A víz nyáron mintegy 15 °C-os legyen, télen 30-50 °C-ra melegített vizet használunk. Az ennél melegebb víznek káros hatása lehet, mivel gyorsítja a beton kötését. Meleg víz használata esetén a vizet előbb az adalékanyaggal keverjük össze, ez átveszi a hő egy részét, és csak ezt követően adjuk hozzá a cementet

Kiegészítő adalékok

A beton készítésekor alkalmazott kiegészítőkkel speciális tulajdonságokat érhetünk el. Általában kis mennyiségben alkalmazzuk őket. A kiegészítő adalékokkal például elérhető a könnyebb megmunkálás (plasztifikátorok), a gyorsabb vagy éppen a lassabb kötés. Kiegészítőkkel befolyásolható a hidratáció és javítható a beton szigetelőképessége. A házilagos betonozás során azonban nem használunk kiegészítő adalékokat, mivel azok alkalmazását a szabályokat betartva, nagyon pontosan kell meghatározni, ezért csak szakember dolgozhat velük. Emellett ezek a speciális kiegészítő adalékok meglehetősen drágák, ezért még a nagyobb építkezéseknél is mérlegelni kell, hogy az így elért tulajdonság megéri-e az árát.