Belső hatások és igénybevételek – Az épületeket érő hatások

A „belső” jelző ebben az értelmezésben természetesen nem csak a belső légtérben keletkező hatásokra (pl. a mikroklíma-jellemzőkre) vonatkozik, hanem a beépített épületszerkezetek és építőanyagok fizikai és kémiai jellemzőiből adódó hatásokra is.

Erőtani hatások

A károsodások szempontjából a terhelések hatására bekövetkező túlzott mértékű igénybevételek (pl. a húzószilárdság kimerülése) vagy alakváltozások (lehajlás, kihajlás, szögelfordulás stb.), a tartós igénybevételek hatására fellépő alakváltozások (pl. kúszás), a zsugorodás és duzzadás, valamint a hőtágulás hatása meghatározó; főleg ezek okozzák a tartószerkezetek, ill. az ezekhez csatlakozó épületszerkezetek vagy szerkezeti rétegek károsodásait.

Túlzott mértékű igénybevételek

A szerkezeti anyagokban főként a húzószilárdság „kimerülése”, azaz a húzó határfeszültségnél nagyobb igénybevételek okozhatnak károsodást, elsősorban repedésképződést. Ez akkor is igaz, amikor a rendeltetés szerinti igénybevétel nyomás. Az anyagok ugyanis nyomás hatására a nyomóerővel párhuzamos irányban összenyomódnak, arra merőleges irányban kitágulnak. Ha a tágulás során a keletkező fajlagos húzóerő meghaladja az anyag húzószilárdságát, az anyag megreped, azaz tönkremegy. Ilyen – a nyomóerővel párhuzamos – repedés keletkezik a túlterhelt tégla vagy betonpilléren. Természetesen keletkezhet másfajta repedés is, pl. amikor a külpontosán nyomott szerkezet húzottá vált élén a terhelés irányára merőleges, azaz vízszintes repedés jelenik meg a húzószilárdság kimerülése miatt.

Túlzott mértékű alakváltozások

A szerkezetek élettartamuk alatt alakváltozásokat végeznek, ami gyakran a károsodás forrása.

Az alakváltozások okozói:

- a terhek (állandó, esetleges),

- a környezet (pl. hőmérséklet-változás),

- az anyagi tulajdonságok (pl. zsugorodás, kúszás, ernyedés).

Az alakváltozások fő fajtái:

- pillanatnyi alakváltozás (az igénybevétel hatására azonnal, ill. rövid időn belül mutatkozó), ez a terhelés jellegétől függően egyszeri vagy ismétlődő folyamat,

- lassú alakváltozás (a tartósan működő igénybevétel hatására növekvő, ill. időben változó), ami általában egyszeri. Esetenként hosszú idő alatt lejátszódó folyamat.

- A károk kialakulása szempontjából különösen az ismétlődő alakváltozások kedvezőtlenek, mert idővel egyre nagyobb rongálódást okozhatnak (ennek alappéldája a hőtágulás károsító hatása).

- A lassú (képlékeny) alakváltozás károsító hatása az időbeni elhúzódás miatt szintén jelentős lehet (nem védhető ki pl. az építés ütemezésével). Mivel azonban többnyire egyszeri folyamatról (pl. zsugorodásról) van szó, a károk megszüntetésére több esély van, mint az ismétlődő alakváltozások esetében.

- A túlzott mértékű alakváltozás okozta repedés elvileg bármilyen teherhordó szerkezetnél előfordulhat, mégis gyakoribbak a vízszintes helyzetű szerkezeteknél, azaz a födémeknél és a födémek síkjában beépített konzolos szerkezeteknél a túlzott mértékű lehajlás miatt.

Zsugorodás és duzzadás

A különböző építőanyagoknál a zsugorodást, ill. duzzadást előidéző okok eltérőek. A zsugorodás „önmagában” is okozhat repedést, de a többrétegű épületszerkezetekben más hatással is számolni kell, mivel a különféle építőanyagok zsugorodás vagy duzzadás okozta méretváltozásának mértéke jelentősen eltérő. Ez azért érdemel figyelmet, mivel a szerkezeti rétegek „kontakt” kapcsolatai, az egymáshoz vagy egymásra ragasztott rétegek eltérő mértékű zsugorodása is repedést okozhat. Az 1. táblázatban néhány anyag nedvesség okozta hosszváltozását tüntettük fel a nulla nedvességtartalom és a telítettség közötti tartományban.

1. táblázat. Építőanyagok duzzadása és zsugorodása:

[table id=82 /]

Kúszás

A kúszás az állandó hőmérsékleten, tartós (időben változatlan) terhelőerő hatására fellépő, időben változó alakváltozás, amely kezdetben gyorsabban, később lassabban nő. Ha pl. a betonok kúszását az idő függvényében vizsgáljuk, tapasztalhatjuk, hogy ha a megterhelt betont bizonyos idő után tehermentesítjük, akkor nem nyeri vissza eredeti alakját, mert a tartós alakváltozás egy része maradó alakváltozás, amely a zsugorodásból, a terhelés okozta pillanatnyi alakváltozás maradó részéből és a kúszás maradó alakváltozásából tevődik össze.

A kúszás olyan folyamatnak tekinthető, amely a rugalmassági modulust csökkenti, pl. a hajlított tartók lehajlását növeli. Ha ezt nem vesszük figyelembe, a túlzott mértékű alakváltozás repedést okozhat. A különböző szilárdságú betonok kúszási tényezőjét a 2. táblázat tartalmazza.

2. táblázat. Betonok kúszási tényezői:

[table id=86 /]

A beton kúszását befolyásolja:

- a betonszerkezet keresztmetszetének alakja,

- a terhelés kezdetének időpontja,

- a környezet relatív páratartalma,

- a friss beton konzisztenciája,

- a beton szilárdsága.

A kúszás – az egyébként is ajánlott – szilárdságnövelő intézkedésekkel csökkenthető: nagyobb szilárdságú cement, jó minőségű adalékanyag és kevés keverővíz használata, gondos bedolgozás és utókezelés, késői kizsaluzás.

Hőmozgás

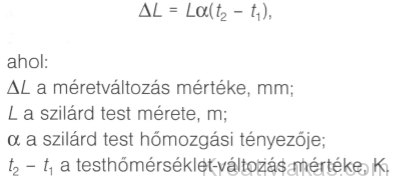

Hőmérséklet-változás hatására minden anyag változtatja méreteit. Ennek mértéke függ a szilárd test méreteitől, az anyag hőmozgási tulajdonságaitól és a hőmérséklet-változás mértékétől. A méretváltozás mértékét a következő összefüggéssel számítjuk:

3. táblázat. Építőanyagok és termékek fajlagos hőmozgása:

[table id=87 /]

A táblázatból leolvasható, hogy fajlagos hőmozgás szempontjából az egyes építőanyagokon belül is igen jelentős (Esetenként nagyságrendi) az eltérés. A hőmérséklet csökkenésével a hőmozgási együttható értéke exponenciálisan nő, vagyis a valóságos eltérések még nagyobbak.

Ebből két dolog következik:

- Bizonyos anyagokból készített szerkezetek „önmagukban” is jelentős hőmozgásra képesek. Ide tartoznak pl. egyes műanyag és fémszerkezetek, pl. a bádogosszerkezetek, fém és műanyag homlokzatburkolatok stb. Ha nem tesszük lehetővé ezek „szabad” hőmozgását (dilatációval, megfelelő szerkezeti kapcsolatokkal), vagy „merev” rögzítéseket alkalmazunk a lefogásukra, akkor először a szerkezetek deformációjára, majd pedig repedésére számíthatunk.

- A „kontakt” módon egymásra ragasztott, eltérő hőtágulású anyagokból készített szerkezeti rétegek alkalmazásakor jelentős feszültségek léphetnek fel a réteghatáron. A feszültségek hatására a kisebb hőmozgású anyagból készített (azaz ilyen szempontból „gyengébb”) réteg repedésképződése, vagy a nagyobb hőmozgású anyagból készült réteg deformációja, felgyűrődése, és – az anyag egyéb fizikai tulajdonságaiból adódóan – felrepedése jöhet létre.

Vegyi hatások, korrózió, anyagok összeférhetősége

A vegyi hatások egy része korrózióként jelentkezik. A külső levegő szennyezettségének mértékében az épületszerkezetek gáznemű és – a páralecsapódás következtében – folyékony anyagok agresszív hatásának vannak kitéve. Nedvességhatás a szerkezet belsőjéből is származhat, ez az „építési nedvesség”, vagy a szerkezeteken átdiffundáló pára. A korrózió kémiai vagy elektrokémiai folyamat lehet, amelyek gyakran együtt jelentkeznek.

A kémiai korrózió oxidációs folyamat, amikor a levegő oxigénje reakcióba lép az anyag külső felületével. A keletkező korróziótermék egyes anyagokon (pl. az alumínium) védőréteget képez, másokon viszont (pl. a vas, acél) nem, sőt tovább fokozza a korrózió ütemét.

Az elektrokémiai korrózió nedvesség és elektrolitok jelenlétében alakulhat ki, amikor elektronáramlás lép fel két eltérő potenciálú anyag között (galvánelem-hatás). Ilyen hatás jöhet létre eltérő potenciálú fémek érintkezésekor („kontaktkorrózió”), sőt még azonos fémszerkezet különböző feszültségű részei között is. A feszültségkülönbség hatására, nedvesség jelenlétében elektromos áram keletkezik, hidrogén fejlődik, miközben a kevésbé „nemes” fém feloldódik.

Hasonló jelenség a friss beton vagy habarcs és egyes fémek érintkezésekor keletkező korrózió is, amikor a cement szabad mésztartalma a vízzel lúgos oldatot alkot és megtámadja a fémszerkezetet. A fémszerkezetekre lecsapódó pára önmagában is előidézheti az ún. légköri (atmoszférikus) korróziót. Ennek hatását városi vagy ipari környezetben még fokozhatja a gáz- és olajfűtésből, a közlekedésből, az ipari üzemek működéséből származó sokféle vegyi anyag (pl. szén-monoxid, kén-hidrogén, klór, ammónia, szulfátok, kloridok stb.).

Vegyi hatás az épületszerkezetekben beépített, egymással érintkező, nem összeférhető anyagok egymásra gyakorolt kedvezőtlen hatása is. Ilyen pl. a lágyított és lágyítatlan anyagok (pl. tetőszigeteléseknél a kemény, rideg műanyaghabok és a lágyított műagyag lemez csapadékvíz-szigetelések és páravédelmi rétegek) közvetlen kapcsolata, amikor lágyítóvándorlás jöhet létre, amely nyomán a lágyított anyag fokozatosan elridegedik. Hasonlóan teheti tönkre a szerkezetet a bitumen és a PVC közvetlen kapcsolata is. Az anyagok pusztán vegyi hatásokra is tönkre mehetnek (pl. felrepedés), de a veszély fokozott, ha egyéb hatások (pl. hőmozgás, zsugorodás stb.) is közrejátszanak az idő előtti károsodásban, tönkremenetelben.

Öregedés

Az építőanyagok öregedését fizikai és/vagy kémiai folyamatok okozhatják.

Az anyagok alkotóelemei között bizonyos fizikai vagy kémiai folyamatok – az anyag korától függően – lejátszódhatnak. Különösen a különféle külső bevonatok (pl. festékek, védőmázak) veszélyeztetettek. Főként a hagyományos, természetes alkotóelemekből összeállított anyagok jellemzője az alkotórészek egymásra hatása miatti idő előtti öregedés.

Ezek a folyamatok az ún. korszerű anyagoknál ritkábbak, mint a hagyományosaknál, de számolni kell velük, annál is inkább, mert a szigorodó környezetvédelmi előírások kényszerítő hatására ismét előtérbe kerül a természetes anyagok felhasználása. A legáltalánosabb külső fizikai hatás az egyre erősödő szennyeződés, amit a szerkezetek felületére lerakódó por és korom okoz. A fizikai behatások közül a levegő nedvességtartalma, a napfény hőhatása, a hőmérséklet-változások és főként a fagy, elsősorban a mész, cement és szilikát kötőanyagú anyagokat károsítják, mivel ezek kapillaritása, páraátbocsátó képessége nagy, ugyanakkor kismértékben képesek tágulni, ridegek.

Az öregedés és pusztulás egyik fő okozója a nedvesség, legyen az a levegő vagy a falazat nedvességtartalma, vagy az épület meghibásodásából eredő nedvesedés. Természetes öregedés a már elkészült bevonatokat érő nedvesség okozta károsodás, a duzzadás, a kötőanyag lebomlása miatti gyengülés, a lemosó-dás, az oldódás, a kifagyás, a hólyagosodás, a ridegedés, a repedezés, a gombásodás és a penészképződés is.

Külső kémiai hatások

A külső kémiai hatások okozta károsodásokat elsősorban a bevonatokkal érintkező levegő vegyianyag-tartalma okozza, amit a nedvesség jelenléte még elő is segít. Ezen anyagok és a bevonat alkotóelemei között a bevonatot lényegesen befolyásoló kémiai folyamatok játszódnak le. A savas levegőszennyeződések, a kén-dioxid és a kén-trioxid a nedves levegővel kénessavat vagy kénsavat alkotnak, és a mész tartalmú anyagokat vízoldható és fagyra érzékeny kalcium-szulfáttá, gipsszé alakítják.

A diszperziós és műgyanta kötésű bevonatokon jelentős feszültségkülönbségek alakulhatnak ki, a tapadás bizonytalanná válhat, repedések és leveles leválások mutatkozhatnak. Ezek a bevonatok mérsékelik, kedvezőtlen esetben megszüntetik a falszerkezet páraátbocsátó képességét. A nedvesség a bevonat és az alapfelület határán koncentrálódik, de mivel a bevonaton áthatolni nem tud, hólyagosodást, repedezettséget, leválást, lefagyást okoz.