Alumínium anódos oxidációja (felületvédelem, eloxálás)

Meghatározás

Természetes körülmények között az alumínium és alumínium ötvözetek felületén a fémhez szorosan tapadó, tömör, pórusmentes, vízmentes alumínium oxidból álló védőréteg keletkezik, amelynek vastagsága 0,01-0,1 mikron között változik. Normál atmoszférán ez a természetes oxidréteg biztosítja az alumínium és alumínium-ötvözetek korrózióállóságát.

Agresszív gázokat és sókat tartalmazó atmoszférában az alumínium korrózióállósága csökken. A fém korrózió ellenállását, kopásállóságát, dekoratív hatását a védő oxidhártya vastagságának mesterséges növelésével fokozni lehet. A mesterséges oxidréteg kialakítás elektromos áram segítségével végbemenő folyamatát, amely során adott tulajdonságú elektrolitban az alumínium tárgyat anódnak kapcsolják, anódos oxidációnak (eloxálásnak) nevezzük.

Felhasználásra kerülő anyagok

Az anódos oxidációra kerülő alumínium munkadarabok anyaga, minősége, összetétele, szövetszerkezete és gyártástechnológiája hatással van az anódos oxidációra és az oxidbevonat minőségére.

Általános szabályként mondható ki:

- a tisztább fémen jobb minőségű oxidréteg keletkezik, mint az ötvözőket, szennyezőket tartalmazó alumínium alapanyagon,

- az alakítható ötvözetek kedvezőbbek, mint az öntészeti ötvözetek,

- a homogén szövetszerkezetű, finom kristályos félgyártmányon tetszetősebb és jobb minőségű védőréteg alakul ki, mint a heterogén szövetszerkezetű, durva kristályos anyagon.

Az egyes szennyezők, ill. ötvözök maximális határa az alábbi lehet: Fe 0,5%, Si 3%, Cu 2%, (kénsavas eljárásnál 4%), Mn 0,8%, Mg 7%, Zn 6%, Cr 0,5%, Ti 0,3%.

- Acél-alumínium, kombinált szerkezetű télikertek

- Alumínium felületek festése, mázolása – átmeneti felületvédelem

- Így csinálja ezt a bádogos

Ezek a cikkek is érdekelhetnek:

Öntvények közül anódosan oxidálhatók az AlMgSi ötvözetek 2,5% Si tartalomig, az AlMg és AlMg Zn ötvözetek. A kokillaöntvények jobbak, mint a homoköntvények. Az anódos oxidáció szempontjából különösen azok az ötvözök és szennyezők veszélyesek, melyek az alapfémben nem oldódnak és kiválásokat képeznek. Ilyenek pl. elsősorban a különböző nehézfémaluminidek.

Az alumínium alapanyagban nagymértékben oldódó, vagy azzal vegyeskristályt képező ötvözök, mint pl. Mg és Zn jelenléte anódos oxidációnál viszonylag magas koncentrációig nem zavaró. Rontják a felületi oxidréteg minőségét a gáz-, oxid- és salakzárványok.

Hibát okoznak a helytelen megmunkálásból eredő hiányosságok:

- ha a kenőanyag elszenesedett maradványai, vagy idegen fémrészek nyomódnak a felületbe, oxidáláskor azok kioldódnak és a bevonaton pórus keletkezik,

- durva megmunkálásból eredően (húzás, rosszminőségű présszerszám stb.) a felületen mély barázdák keletkeznek, melyek csak hosszadalmas csiszoló munkával távolíthatók el.

Gondosan kell csomagolni, tárolni, szállítani az utólagos anódosan oxidált félgyártmányokat. A csomagolás okozta többletköltség megtérül azáltal, hogy a kisebb felületi egyenetlenségeket mechanikai csiszolással eltávolítják.

Kivitelezés

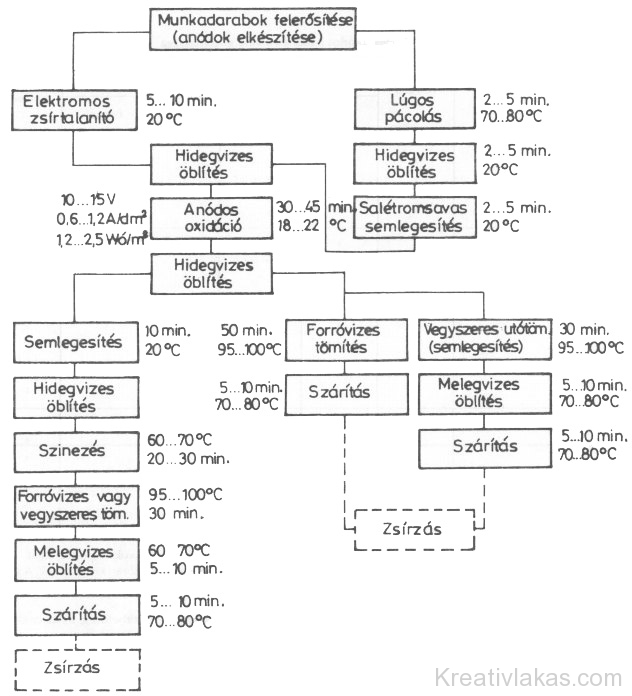

Az előkészítő műveletek megválasztása

Az anódos oxidációra kerülő munkadarabok mechanikai és kémiai – elektrokémiai előkészítését a bevonat rendeltetésétől, a felület állapotától és a felületkezelésre kerülő tárgy alkalmazási céljától függően a következő irányelvek szerint kell megválasztani:

- díszítő célú bevonatok előállításához a felületet mechanikai úton csiszolással, fényesítéssel, majd kémiai és/vagy elektrokémiai fényesítéssel készítik elő,

- védő – díszítő célú bevonatok előállításához a felületet mechanikai úton, csiszolással és kémiai úton (pácolással) végzett felületelőkészítéssel az anódos oxidáció előtt készítik elő,

- védő – díszítő célú bevonatokhoz esetenként homokfúvással vagy kefézéssel, ezt követően pedig kémiai úton (pácolással) készítik elő a felületet,

- védő célú bevonatok előállításához elegendő kémiai úton (pácolással) végrehajtott felületelőkészítést alkalmazni.

A mechanikai felületelőkészítés

A mechanikai felületelőkészítés célja az alapfém felületi minőségének javítása, az esztétikai hibák megszüntetése a termék egységes, egyenletes megjelenésű felületének biztosítása. A mechanikai megmunkálással szemben támasztott követelmény, hogy a munkadarabok a műveletek során káros alakváltozást nem szenvedhetnek és helyi szövetszerkezeti változás nem következhet be.

A kémiai felületelőkészítés

A kémiai felületelőkezelés célja, hogy a fém felületén lévő szennyeződéseket, természetes oxidréteget eltávolítsa és a felületet további megmunkálások céljára alkalmassá tegye. A felületi szennyeződések lehetnek állati és növényi eredetű zsírok és olajok. Ezeket a tisztátalanságokat zsírtalanítással, a fém felületén a gyártás során keletkezett szennyezett kérget pácolással távolítják el.

Zsírtalanítás

A durva zsírtalanításra leggyakrabban nem éghető szerves oldószert, mint pl. triklór-etilént, tetraklór-etilént stb. használnak. A szerves oldószeres zsírtalanítást zárt berendezésben végzik folyadék vagy gázfázisban, gyakran azonban a két művelet összekapcsolásával. Az oldószer az egészségre ártalmas. A finomabb zsírtalanításra (kevésbé zsíros felület) alkalikus oldatokat alkalmaznak. Az alkalikus zsírtalanítás lehet árammentes és áram alatti.

Pácolás

A pácolás célja az alapfém felületén lévő természetes oxidhártya vagy az előzetes megmunkálás során keletkezett szennyezett kéreg eltávolítása az öntvények és hőkezelt alkatrészek vastag oxidkérgének fellazítása és leoldása. A pác ezen túlmenően az alapfémet is oldja, ezért a felületi hibákat is (karcok, sérülések stb.) tompítja. Ezzel szemben a maró folyadék hatására előhívódnak a fém szerkezeti hibái (makrokristályok, kivált szennyeződések stb.).

A vegyszerek ugyanis elsősorban a fém ötvözőiben és szennyeződéseiben dúsabb kristályhatárokat, salak és oxidzárványos helyeket támadják meg. Ily módon a pácolt felület állapota nagymértékben függ az anyag kristályszerkezetétől. Ennek alapján, pácolással egynemű felületet, csak azonos összetételű, hőkezelési állapotú azonos technológiával készült munkadarabokon lehet elérni.

A pácolási folyamat lényegéhez tartozik továbbá, hogy a vegyszer – a mechanikus csiszolás és polírozáshoz viszonyítva – a felületi egyenetlenségeket (karcokat, sérüléseket) csak kisebb mértékben képes elsimítani. A pácoláshoz általában lúgos oldatokat használnak, de egyes ötvözeteket pl. AISi, AlMgSi savas oldatban kell pácolni. Pácolás után az anódos oxidációt haladéktalanul megkezdik, mert a friss, pácolt felület könnyen újra szennyeződik.

Anódos oxidáció

Az iparban leggyakrabban a kénsavas egyen- vagy váltóáramú anódos oxidációs eljárást alkalmazzák. Az utóbbi időben egyre terjednek az önszínező anódos oxidációs eljárások, amelyek lehetővé tették gyorsan dolgozó fürdőkben egy munkamenetben az alumínium felületek színezését és oxidálását. Az eljárás hátránya, hogy a nagy áramfelvétel miatt az elektrolit erősen melegszik, így hűtésről gondoskodni kell. Ezen technológia alkalmazása különösen ott indokolt, ahol vastag kopásálló, színezett felületek szükségesek (pl. épület-burkolatok).

Az anódos oxidréteg utókezelése

Az oxidréteg színezésére szervetlen sókat és szerves színezőanyagokat használnak. A jó minőségű, élénk színű felületek előállítására kellő pórusosságú, tömítetlen oxidréteg szükséges. A jó színezés alapfeltétele az anódos oxidáció utáni gondos semlegesítés és öblítés. Ezért anódos oxidáció után a tárgyakat bő folyó, hideg vízzel öblítik, azután híg ammónium-hidroxid vagy nátrium-hidrokarbonát oldatban semlegesítik.

A szervetlen színezékek kisebb jelentőségűek, mint a szervesek, mivel a festési művelet nehézkes és a színskála korlátozott. Előnyük, hogy jó a színállóságuk. Szervetlen sókkal a színezést oly módon hajtják végre, hogy a tárgyakat egymás után a megfelelő vegyületek oldataiba merítik. A kémiai reakció folytán a bevonatokban színes csapadék képződik.

A szervetlen színezékeket elsősorban atmoszferikus igénybevételnek kitett épületelemeknél alkalmazzák. Újabban azonban egyre inkább erős fényhatásnak kitett épületelemek színezésére is fényálló szerves színezékeket alkalmaznak.

Belső terek díszítésére használt elemek, valamint tömegcikkek színezésére, ahol alacsonyabb fokozatú fényállóság a követelmény, kizárólag szerves színezékeket használnak. A szerves színezékekkel igen sok színt lehet előállítani, és a technológiai műveletek egyszerűbbek.

Anódos oxidréteg tömítése

Az anódos oxidréteg korrózióállóságának és a színezett felület színtartóságának növelésére a bevonat póruscsatornáit tömíteni kell.

Az oxidréteg pórusainak csökkenése vagy azáltal következik be, hogy a réteg hidratálódik, ami térfogat-növekedéssel jár (pl. desztilláltvizes tömítés), vagy a pórusokba egyéb fémhidroxidokat csapatnak ki. Vastagabb oxidréteget hosszabb ideig kell tömíteni. Általános szabály, hogy desztillált vízben történő tömítéskor a tömítési idő egyenlő az anódos oxidáció időtartamával. Gyakran alkalmaznak színezetlen, anódosan oxidált felületek utókezeléseként, paraffinolajos impregnálást. Elterjedt, a műanyagoldatos pórustömítés, amely a korrózióállóságot növeli.

Minőségi követelmények

Az alumínium szerkezetek felületvédelme anódos oxidációval műszaki minőségi követelményeit, vizsgálati módját részletesen a „fémmunkás” Vállalat FMSZ 2100 3K és FMSZ 200 73 házi szabványai tartalmazzák.

Előforduló hibák javítása

A felületelőkészítésből eredő hibák és azok javítása. A felületelőkészítésből eredő hibák általában az anódos oxidáció után válnak láthatóvá, ezért azok javítása az anódos oxidrétegek lúgos pácolással végrehajtott leoldásával kezdődik.

Műszaki-gazdasági adatok

Az anódosan oxidált termékek rendszeres tisztítást igényelnek. Beltéren beépített szerkezeteket az egyéb szerkezetek tisztításakor portalanítani kell, illetve szükség esetén le kell mosni. Kültéren beépített termékeket az épülettel szemben támasztott esztétikai igénytől függően 1-2 évenként kell lemosni. A tisztítást szintetikus mosószerek langyos vizes oldatával, lágy gyökér vagy műanyagszálú kefével lehet végezni. Tisztítás után az alumínium felületeket célszerű vékony lanolinnal v. paraffinolajjal átdörzsölni. A színezett felületek zsírozása, egyes festékek zsíroldásának veszélye miatt nem kívánatos.