A faforgácslap eredete, tulajdonságai

Fogalma

A forgácslap olyan ipari fatermék, amelyet közvetlenül e célra készített faforgácsból vagy a fa megmunkálása során keletkezett hulladékforgácsból kötőanyag adagolással, hőközléses préseléssel készítenek. Anyaga fenyőfából vagy lombos fából, ill. a kettő keverékéből készült forgács. Kötőanyaga hőre keményedő műgyantaragasztó.

Története

A „mesterséges fa” elnevezésű első szabadalom a német Ernst Hubbardtól származik, aki 1887-ben falisztből és albuminalapú szerves ragasztóanyagból hőpréseléssel állított elő faforgács lapokat. 1889-ben a német Kramer szabadalmaztatott egy faforgács és lenszövet összeragasztásából nyert, mesterséges faanyagú terméket.

A forgácslap-gyártás ötlete az Egyesült Államok Indiana államában tevékenykedő Watson nevű úriembertől származik, aki 1905-ben jegyeztette be szabadalmát forgácslapok gyártásáról. Azt javasolta, hogy különböző alakú farészecskékre hordjanak fel ragasztóanyagot, a részecskéket pedig több rétegben, eltérő szálirányban helyezzék egymásra, és így préseljék lappá. 1905-1941 között több kutató is tett ajánlatot forgácslapok előállítására, közülük F. Pfohl 1935-ös szabadalma a legjelentősebb, aki egy- és háromrétegű lemezek gyártására tett javaslatot.

A faforgács lap gyártástechnológiájával kapcsolatos kísérleteket a német feltaláló, Max Himmelheber kezdte el az 1930-as években azzal a céllal, hogy növelje a faipari hulladékok (főleg faforgács és fűrészpor) felhasználását, ami ebben az időszakban 40%-os hatásfokkal működött. Így készítette el az első faforgács lapot 1932-ben. A tömeggyártás elindításának nagy lökést adott, hogy a második világháború alatt Himmelheber a német légierőhöz került, ahol a műgyanták használata elterjedt, és a repülők burkolására nem a drága furnérlapokat, hanem a sokkal olcsóbban előállítható faforgács lapokat kezdték alkalmazni.

A második világháború alatt és után – elsősorban Németországban – több üzem és kutatóhely foglalkozott a gyártás megvalósításával. így a Westdeutsche Sperrholzwerken vállalatnál W. Roos és munkatársai karbamid-formaldehid műgyanta kötőanyagot használtak a furnérhulladék felhasználására épült forgácsüzemben. 1943-ban Németországban már 10 000 t forgácslapot gyártottak.

- Hőszigetelő anyagaink általánosságban

- Talajjavítók és szerves trágya, előnyök és veszélyek

- Savas eső – Valóban létezik? Mennyire káros?

Ezek a cikkek is érdekelhetnek:

A forgácslapok üzemszerű gyártását 1941-ben Németországban a Torfit-művekben kezdték. Szárított fenyő fűrészporból, 8-10% fenol-formaldehid kötő-anyag bekeverésével, egyszintes hidraulikus hőprésben állítottak elő lapokat. A 2×3 m méretű termék préseléséhez 0,8-1,0 MPa fajlagos nyomású, 160 °C hőmérsékletű préslapokat használtak. Ily módon 4-25 mm vastagságú fűrészpor lapokat préseltek. A gyártástechnológiája azóta sem változott, azt leszámítva, hogy az évek során hatékonyabbá vált a termelés, és többféle ragasztóanyag is forgalomba került.

Kiemelkedő érdemeket szerzett a forgácsipari kutatások és a gyártás megvalósítása terén Fred Fahrni. Tudományosan foglalkozott a forgácslapok szerkezetével, a műgyanta és a tömörítés hatásaival. O fejlesztette ki elsőként a könnyű, háromrétegű forgácslapok előállítását. A középrétegben már durvább forgácsot, a fedőrétegben vékony, lapkás forgácsot alkalmazott. Kutatómunkája a máig is élvonalban álló Novopan-eljárásban valósult meg. Az első ilyen üzem 1946-ben a Keller cég rétegeit lemez gyárában épült Klingnau városában, Svájcban. A gyártáshoz forgácsológépeket, szárítókat, gyantafelhordó gépeket, terítőgépeket fejlesztettek ki. Ez volt az első teljesen gépesített üzem.

A kutatás új szakaszát W. Klauditz nyitotta meg, aki munkatársaival 1947-ben Braunschweigben kezdte meg a forgácslapgyártás technológiájával összefüggő kutatómunkáját. Lényeges volt a forgácslapok szilárdságképzésével foglalkozó kísérletsorozatuk. Meghatározták az optimális forgácsméretet, a sűrűség és a szilárdság összefüggéseit, a gyantatartalom hatását a szilárdságra.

Az üzemi kutatásokban a Holig-Homogenholzwerke GmbH, az Interwood, a Triangel és a Behr cég hozott hasznosítható eredményeket, Az elméleti kutatások és gyakorlati eredmények azt mutatták, hogy a tisztán hulladékanyagokból (fűrészporból, gyaluforgácsból stb.) dolgozó forgácslapgyártás – az akkori körülmények között – nem lehet kellően gazdaságos, a laptulajdonságok nem javíthatók. Ekkor kezdték bevezetni a tűzifa jellegű faanyagok forgácsolását. Az így nyert szeletelt célforgáccsal már jobb minőségű forgácslapot tudtak gyártani, kisebb kötőanyag-felhasználással. Ezzel a jobb minőségű termékkel be lehetett törni a bútoripar területére is.

1949-1953 között már több országban elterjedt a forgácslapgyártás. Elsősorban a bútoripar hasznosította, de az Egyesült Államokban az építőipar már ebben az időszakban is jelentős mennyiséget hasznosított.

Különleges eljárások is kialakultak, mint pl. a folyamatosan működő Bartrev-préssel dolgozó gyártás, vagy 0. Kreibaum dugattyús préssel működő üzeme. 1954-1955 között olyan jelentős újításokkal találkozhatunk, mint E. Schnitzler súly- és térfogat-szabályozással működő terítőgépe vagy Himmelheber szóróhengeres és E. Greten légsodrásos terítőgépe. A forgácslapgyártás nem csak fa hulladékbázison fejlődött, kialakult a len- és kenderpozdorja lapok gyártása is, ezek létjogosultságát a len- és kenderfeldolgozás hulladékanyagai adták.

A faforgács lap anyagai

Elvben minden lignocellulózt tartalmazó rostos anyag alkalmas forgácslap gyártására, széles körben azonban csak a faanyagokat és néhány egynyári növény (len, kender) maradékát használják. Általában az erdőgazdasági termékek közül a forgácsfának és az erdei aprítéknak, a faipari hulladékok közül pedig a fűrész-, lemez- és asztalos üzemi hulladéknak van jelentősége. Alkalmas továbbá a kérgezési hulladék is, ami a kettő közti átmenetet képezi.

A forgácslapok minősége és gyártásuk gazdaságossága nagymértékben függ a forgácsszemcsék összeragasztására használt kötőanyagoktól, ezért a forgácslapipar fejlődésével párhuzamosan együtt járt a kötőanyagok fejlesztése is. Kezdetben főleg véralbumint és kazeinenyveket használtak, de emellett még növényi eredetű, sőt, szilikáttartalmú ragasztókkal is készültek forgácslapok. Azonban az így készült termékek nedvességgel szembeni ellenálló képessége gyenge volt. Megfelelő eredményt csak a műgyanták kifejlesztését követően sikerült elérni. A fenol-, ill. a különböző fenolhomolog-, majd később a karbamid-gyantákkal nagy szilárdságú és különböző klimatikus hatásoknak is jól ellenálló lapokat gyártottak.

Adalékanyagként többnyire víztaszító anyagokat, ritkábban gomba- és rovarkárosítók elleni védőanyagokat használnak. Ezeket a forgácslap minőségének javítására többnyire a kötőanyaghoz keverve, azzal együtt, vagy permetezéssel viszik fel az előkészített forgácsra. Hatásukra általában romlik a műgyanta ragasztószilárdsága, ezért csak annyi használható fel belőlük, amennyi a forgácslap szilárdságát jelentős mértékben nem csökkenti, és egyéb más károsító hatása sincs.

A vízállóság növelése érdekében jó eredmény érhető el a forgácsnak még a kötőanyag felvitele előtti hőkezelésével, vagy kis kondenzációs fokú fenolgyantával, etilénglikollal vagy alumínium-kloriddal való impregnálása. Ezek az eljárások azonban általában drágák, emiatt a vízfelvevő képesség csökkentésére víztaszító anyagokat használnak, elsősorban paraffint, esetleg petrolátumot, vagy egyéb hasonló ásványolaj ipari mellékterméket (pl. kationaktív diszperziókat).

A forgácslapok gombafertőzéssel szembeni ellenálló képességének növelésére különböző védőszerek (fungicid anyagok) használatosak. Erre a célra olyan anyagok alkalmasak, amelyek a forgácslap kötőanyagával jól összeférnek, a gyártás során a viszonylag magas préselési hőmérsékleten nem bomlanak, és nem szublimálnak, a forgácslap szilárdsági értékeit jelentős mértékben nem csökkentik, az egészségre nem ártalmasak, kellemetlen szaguk nem rontja a forgácslap minőségét, védőhatásukat sokáig megőrzik, és felhasználásuk is gazdaságos.

Ilyen anyag lehet a pentaklór-fenol, a réznaftenát, a dinitrofenol-nátrium, a nátrium-fluorid, a nátrium-szilikofluorid, amelyekből a forgácslap tömegéhez viszonyítva többnyire 0,2-1,5% mennyiséget használnak. A védőszereket általában a kötőanyaghoz keverik vagy oldat alakban permetezéssel viszik fel a forgácslap felületére.

Felületkezelés során a forgácslapokra védőréteget visznek fel, hogy egyrészt vízzel és a külső hatásokkal szembeni ellenálló képességüket, másrészt esztétikai megjelenésüket növeljék. Attól függően, hogy ez az anyag folyékony vagy szilárd állapotú, megkülönböztetünk felületképző és felületbevonó anyagokat. Felületképzésre olyan folyékony vagy felvitel után meg-folyósodó filmképző anyagokat használnak, amelyek a felülethez tapadva megszilárdulnak, és összefüggő réteget képeznek. Forgácslapok felületkezelésére alapozóanyagokat (telítetlen poliészter, telítetlen akril-gyanta, savra keményedő poliuretán, cellulóz-nitrát), lakkokat és zománcokat használnak.

A felületbevonó anyagok szilárd állapotú, vékony lemezek vagy fóliák, amelyeket általában ragasztással visznek fel a forgácslap felületére. Forgácslapok bevonására alkalmas a textil, a bőr, a furnér és a különböző műanyag lemezek. Ipari felhasználásra azonban – a természetes eredetű furnéron kívül — főleg cellulózvázas impregnált termékeket, cellulózvázas laminátokat vagy egyéb felületbevonó anyagokat (pl. PVC-fóliák) használnak.

Forgácslapok gyártása

A forgácslapok többféle eljárással készíthetők. Először a faanyag előkészítése, kérgezése történik. Ezt követően a faanyagokat aprítják, forgácsolják, majd az így kapott anyaghalmazt kiszárítják. Rövid tárolás, pihentetés után osztályozzák, majd a faforgácsot kötőanyaggal és impregnálószerekkel keverik. Ezt követően jön a forgácspaplan terítése, előpréselése, majd a hőpréselés, amit a klimatizálás, végkikészítés, szélezés és csiszolás követ.

A forgácslap gyártása során előállított forgácsot célforgácsnak nevezzük. A hengeres fa és a hosszabb darabos hulladék célforgáccsá vágásának alapvetően két módszere van. Az egyiknél a faanyagot először aprítékká, majd az aprítékot forgáccsá, a másiknál a faanyagot közvetlenül forgáccsá vágják. A rövidebb, darabos maradék anyagok feldolgozásához az első módszer használatos.

A fejlesztés első szakaszában számos konstrukciós típust hoztak létre, azonban széles körben csak a késtárcsás, a késtengelyes és a késfejes gépeket használják. Az apríték feldolgozására alkalmas a késgyűrűs forgácsvágó gép. Eleinte a hengeres, hosszolt faanyag feldolgozásához alkalmasabbnak mutatkoztak a késtárcsás forgácsvágó gépek, amelyek előnye a vékony, 0,2 mm vastagságú forgács, ami jobb minőségű. Síkban forgácsolnak, a vágott forgács elvezetése egyenes vonalú, ezért a forgács egyenletes vastagságú, kevésbé görbült, töredezett.

A késtengelyes forgácsgépben az alapanyag hossztengelyével párhuzamosan, a hengeres szerszámtest palástján elhelyezett kések forgácsolnak. Az alapanyag folyamatos harántirányú mellékmozgást végez, A kések élvonala kisebb-nagyobb mértékben eltér a vágásirányra merőlegestől, így a vágóerőnek él-irányú komponense is van, ezért metszve vág.

A forgácsolást követő utóaprítás célja a vágott, lapos forgácsok hosszúsági és szélességi méreteinek egységesítése. Erre a célra elterjedt géptípusok a kalapácsos őrlők, az ütőcsillagos őrlők, a tányéros őrlőgépek

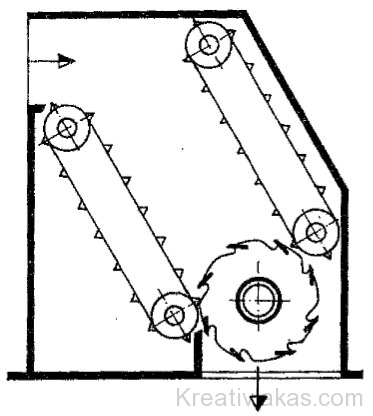

7.20. ábra. Késtengelyes forgácsológép elvi rajza

Keresztirányú őrlőgépeket használnak az alapanyag kíméletesebb finomítására, amikor kevesebb a rosttörés és egyenletesebb összetétel jön létre. Fémet vagy egyéb szennyeződést tartalmazó anyagok esetén (pl. bútorok, talpfák, szaruzatok) körmös aprítógépet használnak, amelyből a nagyméretű szennyező anyagok egy rugós billenőajtón esnek ki, a kisebbeket mosással távolítják el.

A forgácsolás és őrlés után az elkészült alapanyag tárolása, adagolása és szállítása következik. Ez egyrészt azért fontos, mert különféle technológiai okok miatt (egyenletes forgácskeverés, késcsere, géphibák) szükség lehet a forgács tárolására. Másrészt a következő munkafázisokban (szárítás, osztályozás, gyantafelhordás, terítés) fontos, hogy a forgácsadagolás egyenletes és szabályozható legyen. A forgácsszállításra léteznek mechanikus és levegőárammal működő szállítóberendezések.

A forgácslapok gyártása során a feldolgozandó alapanyag nedvességtartama 25-120% nettó nedvességtartalom közt változik. Kisebb a gyaluforgácsé és a huzamos ideig tárolt faanyagé, nagyobb a frissen beérkező faforgácsé és az erdei aprítéké. A forgácslapok kötőanyaga a hőprésben keményedik meg, ezért itt a műgyantával kevert forgácselegy nedvességtartalma nem haladhatja meg a 10-12%-ot, ellenkező esetben a nagy víztartalom lelassítja a műgyanta kötési folyamatát, a keletkező gőzök a lapon belüli rétegelválásokat, lap robbanásokat okozhatnak. A10-12% elegynedvesség eléréséhez a forgácsanyagot 2-5%-ra kell szárítani. A szárítás során ügyelni kell arra, hogy a változó nedvességtartalmú anyagot egyenletes szárítsuk.

Forgácsszárítás során alapvető feladat, hogy a forgácsot teljes keresztmetszetében 100 °C-ra, vagy azt meghaladó hőmérsékletre melegítsük fel, hogy a víz el tudjon párologni. A gyártáshoz felhasznált forgácshalmaz nagyon sok kis elemi részecskéből áll. A szárítás során meg kell valósítani, hogy minden forgácsrészecske közel azonos feltételek között veszítse el a vizet. A forgács csak a szükséges ideig tartózkodjon a szárítóban!

A forgácsot tehát folyamatosan a szárítóba kell juttatni, azon átvinni, majd a szárítóból kijuttatni. A forgács felmelegítését a fűtési rendszer, mozgatását a szállítórendszer végezni. E két rendszer kombinációjából születtek a különböző szárítótípusok. Hőátadás szempontjából megkülönböztetünk kontakt és konvekciós, szállítórendszer alapján pedig mechanikus és pneumatikus rendszerűt.

A forgácslapgyártásban sokféle alapanyagból, különféle feldolgozási technológiával rendkívül összetett forgácshalmazt állítanak elő, amelyben különböző méretű, alakú forgácsok találhatók. A gyártástechnológia és a végtermék szempontjából nem közömbös, hogy milyen szemcseméretű forgácsok kerülnek a fedő- és középrétegbe. A túlzottan vastag forgácsok a fedőrétegben rontják a felületi egyenletességet, simaságot. A középrétegben lévő porfrakciók a préseléskor okozhatnak nehézséget. Éppen ezért fontos az előállított forgácshalmaz összetételének ismerete és szabályozása.

Az osztályozásnak így tehát két feladata van

Egyrészt kiválasztani a gyártáshoz nem használható anyagokat, frakciókat (pl. szennyező anyagokat, túlságosan finom vagy durva forgácsanyagokat), valamint különválasztani a gyártáshoz alkalmas, különböző méretű frakciókat. A forgácsosztályozás végezhető szitával vagy légsodrásos módszerrel (szétosztályozás).

A forgácslapgyártás egyik leglényegesebb technológiai művelete a kötőanyag-felhordás, a végtermék anyagtulajdonságai és gazdaságossági okok miatt is. A forgácsra felvitt műgyanta mennyisége befolyásolja a lap szilárdságát, vízfelvételét és vastagsági dagadását. Hajlítószilárdság szempontjából meghatározó a fedőréteg szilárdsága. A fedőréteghez általában 10-12%, a középréteghez 7-9% műgyantát adagolnak.

A gyakorlatban két alapvető módszert alkalmaznak a forgácsok gyantázására. A porlasztásos eljárásnál a kötőanyagot apró cseppecskékre bontják (szétporlasztják), majd ezeket a cseppecskéket lehetőleg eloszlatva viszik a forgács felületére. A forgács felületén a cseppecskék kissé szétterülnek, mégis pontszerűen helyezkednek el, így a forgácsok egymáshoz való ragasztása is pontszerű lesz. A mechanikai eljárás során a műgyantát dörzsölve felkenik a forgácsok felületére, azok egymáshoz súrlódva a gyantát átkenik egymásra, így nagyobb összefüggő filmfelületek keletkeznek, ám ezek sem vonják be a forgácsok teljes felületét.

Mindkét eljárásnak vannak előnyei és hátrányai. Finom forgácsok, kisebb méretű szemcsék keverésére a mechanikus, nagyobb szemcséjű, lapkás forgács esetében a porlasztásos eljárás az előnyösebb. Léteznek szakaszosan és folyamatosan működő, pl. dobkeverő gép, Fahrni-féle hengeres gyantafelhordó gép, többtengelyes keverőgép, Drais-típusú egytengelyes keverőgép, kötőanyag-felhordó gépek. Fontos, hogy a forgács és a kötőanyag adagolása szabályozott legyen, s hogy a kötőanyag a művelet előtt megfelelően elő legyen készítve.

A műgyantával és adalékanyaggal kevert forgácshalmazt préselésre alkalmas állapotba kell hozni. Ezt a forgács terítésével érik el. Terítéskor a forgácsszemcséket tulajdonképpen a végleges helyükre kell irányítani, amelyet majd a késztermékben elfoglalnak. Préseléskor már csak tömörödnek, de ott a helyzetüket már nem változtathatják. A terítéssel lehet kialakítani a kész lapok megfelelő szerkezeti felépítését. A terített forgácsrétegek (forgácspaplan) legfőbb jellemzője a felületegységre eső forgács tömege, amely a préselést követően a laptermék sűrűségét meghatározza.

A különböző sűrűségű és tömörségű forgácslapok műszaki jellemzői eltérőek. Terítéskor tehát a szerkezetkialakítás mellett az egyenletesség a legfontosabb mutató. Biztosítani kell, hogy azonos tömegűek legyenek az egymást követő lapok, és a lapon belül mind kereszt-, mind hosszirányban egyenletes legyen a forgácspaplan felületi sűrűségének eloszlása. Ezt helyesen megválasztott és működtetett adagolórendszerrel lehet megvalósítani.

Terítés során alakítják ki a forgácslapok megfelelő rétegfelépítését. Megkülönböztetünk egy-, három- és ötrétegű, valamint folyamatosan rétegezett forgácslapokat. A forgácsot terítőgépek terítik az alattuk elhaladó szalagra, lemezre vagy fóliára. Rétegszámtól függően egy, három vagy öt terítőgépet alkalmaznak.

Egyrétegű forgácslapokat ritkán gyártanak, általában alacsonyabb rendű alkalmazásra, legtöbbször furnérozott kivitelben. A háromrétegű lapokat három vagy négy terítőszekrény teríti, ugyanis nagy teljesítményű üzemekben a középréteg terítésére két gépet működtetnek.

Ötrétegű terítéssel általában finomabb felületű forgácslapot állítanak elő mechanikus terítőgépekkel. Az első és ötödik terítőgép a finom forgácsot, a második és a negyedik a normál fedőforgácsot, a harmadik a középforgácsot teríti. Általánosan a folyamatos terítés az elterjedt, de bizonyos esetekben szakaszos terítőszekrényt is alkalmazhatnak. Működésük szerint megkülönböztetünk mechanikus és légsodrásos terítőgépeket. Utóbbival készülnek a folyamatosan rétegzett lapok.

A terítőlemezre, terítőfóliára, védőlemezre terített forgácspaplant a hőprésbe kell juttatni. Mozgatás közben az anyag rázkódik, amelynek hatására a laza teríték szélei, sarkai leomolhatnak, sérülhetnek. Az apróbb forgácsszemcsék a rázkódás, mozgás hatására a lap felső rétegeiből lefelé hullanak, a paplanon belül frakcionálódás jön létre. Terítés után a forgácspaplan vastag, a végleges lapméret többszöröse. A hőprés fűtőlapjai közti távolságot a berakó berendezés típusa, szerkezete és a forgácspaplan vastagsága határozza meg. A préslapok közti távolság, így a hőprés szerkezeti magassága miatt minél kisebb terítésvastagságra kell törekedni. A préslapok közti távolság a prészárási időt is befolyásolja.

A prészárás ideje attól is függ, hogy a forgácsokat milyen gyorsan tudja a prés végleges alakjukra deformálni, egymáshoz tömöríteni. Ezeket a kedvezőtlen hatásokat lehet megszüntetni vagy csökkenteni az előpréseléssel. Az előprés tehát csökkenti a forgácsteríték sérülékenységét, megakadályozza a forgács további frakcionálódását, lehetővé teszi a nyers paplan továbbítását, elősegíti a hőprés szerkezeti magasságának csökkentését, valamint a forgácspaplan előtömörítésével rövidebb zárási időt eredményez a hőprésnél. Léteznek álló helyzetű, sík előprések, mozgó, sík előprések és folyamatos előprések.

A forgácslapgyártás során a hőpréselésnek különleges jelentősége van, mert alapvetően meghatározza a végtermék minőségét. A hőpréselést technológiai szempontból kétféle folyamat jellemzi, a hőmérséklettel és a nyomással összefüggő viszonyok változása. A két állapotjellemző együttesen határozza meg a hőprés működését. A hőprésben zajlik a forgácspaplan összenyomása a kívánt lapvastagságra, az egymás mellett fekvő forgácsszemcsék összeszorítása a ragasztási nyomásig, a forgács és a kötőanyag felmelegítése a keményedési hőmérsékletre, az egyensúlyi nedvességi állapot beállítása, valamint az egyes forgácsszemcsék egymáshoz való ragasztása.

A forgácslapgyártás során a termék viszonylag nagy méretben készül, amelyeket a préselés után szélezni kell, szükség esetén fel kell darabolni, méretre vágni. Préseléskor a lap vastagsága is nagy szórást mutat, a lapok felületén a műgyanta túlkondenzálódik, a legkülső rétegek kötése nem megfelelő. A tovább-feldolgozáshoz a lapfelületeket csiszolni kell, ezzel a lapvastagságot a felhasználói igényeknek megfelelő pontosságúra kell beállítani.

Szélezéskor el kell érni, hogy a lapok hosszú és rövid élei egymással derékszöget zárjanak be, a lapok élei a lapsíkra merőlegesek legyenek, az élek tömörek legyenek (tehát a ragasztási szilárdság itt is érje el az előírt értékeket), valamint a vágáséi tiszta, egyenes legyen. A szélezés és előszabás végezhető közvetlenül a hőpréselés és hűtés után, de a szélezőgépek beépíthetők a végkikészítő gépsorba is. Ezt követi a lapszabással való méretre vágás, majd pedig a vastagsági méretek beállítása csiszolással.

Utolsó művelet a felületképzés kialakítása, ami lehet az előzőekben ismertetett felületkezelés (alapozás, lakkozás, zománcozás, erezetnyomás), vagy pedig préseléssel vagy kasírozással történő felületbevonás.

Tulajdonságai

A forgácslapok előnyös tulajdonsága, hogy hossz- és keresztirányban azonos szilárdsági tulajdonságúak, mivel nincs szálirányuk. Zsugorodásuk a természetes fához viszonyítva kisebb, a légköri hatásokra lassabban reagálnak.

Gomba- és rovarkártevők nem támadják meg. A hasonló, bútoripari célokra alkalmazható faanyagoknál lényegesen olcsóbb. A forgácslapok hátrányos tulajdonsága, hogy az éleik nedvességre érzékenyek. A forgácslapok technológiai jellemzői lényegesen eltérnek a természetes fáétól. Szeg- és csavarállóságuk elmarad a természetes fától. A kötőanyagként alkalmazott műgyanta miatt a megmunkáló szerszám élét erősen koptatják.

További hátrány, hogy a műgyantaragasztóból a gyártás után évekkel is egészségre ártalmas formaldehid szabadul fel.

7.3. táblázat. Faforgács lap hőszigetelő anyagok fontosabb anyagtulajdonságai

[table id=384 /]

Alkalmazása

A forgácslapokat sűrűségük alapján három csoportba soroljuk: kis sűrűségű, közepes sűrűségű és nagy sűrűségű forgácslapok. A forgácslapok keresztmetszeti szerkezet alapján is csoportosíthatók, a rétegek száma szerint. Legfontosabb az egyrétegű és a háromrétegű lapok csoportja.

A kis sűrűségű lapok általában egyrétegűek, a közepes sűrűségűek háromrétegűét A szélső rétegek finomabb őrlésű aprítékot és több műgyantát tartalmaznak. A síkpréselt lapokban a forgácsdarabkák hosszmérete párhuzamos a lap síkjával, emiatt a lapok hajlítószilárdsága nagyobb. Ezzel a préselési módszerrel egy- vagy többrétegű lapok is készíthetők.

A) Kis testsűrűségű faforgács lapok

A kis sűrűségű forgácslapok (p = 250-400 kg/m3) építési célra használatosak, hő- és hangszigetelő anyagként. Kevesebb műgyantaalapú ragasztóval, kisebb présnyomással gyártják.

A nedvesség elleni védelem mellett önálló rétegként is alkalmas a hőszigetelő funkció ellátására bármely épületszerkezet esetén. Napjainkban azonban inkább szendvicsszerkezetű lapok tartófelületeként, valamint társított hőszigetelő táblák készítésekor használják.

Leggyakoribb a műanyaghab és faforgács lap kombinációja. Számos gyártó és forgalmazó termékpalettáján találhatunk faforgács lap és expandált polisztirolhab, szürke színű expandált polisztirolhab vagy poliuretánhab társításával készített hőszigetelő termékeket. Ezek a termékek elsősorban padlásfödémek szigetelésére, valamint magastetők szarufák feletti, közötti vagy alatti hőszigetelésére alkalmasak. Utóbbiak általában csaphornyos élképzésűek, és kétoldali alumíniumfólia kasírozással is el vannak látva. Leginkább pala-, zsindely- vagy bitumenes fedések esetén használatosak, de léteznek kimondottan fémlemezfedésű tetőkhöz kifejlesztett termékek is.

B) Közepes testsűrűségű faforgács lapok

A közepes sűrűségű forgácslapok (p = 400-750 kg/ m3) fő felhasználója a bútoripar. A lapok borító forgácsrétege nagyobb gyantatartalmú, finomabb őrlésű, mint a középső részé. A lap mindkét oldalán csiszolt felületű, vastagsága 8-36 mm, hosszúsága 1860-5500 mm, szélessége 1000-1860 mm közötti.

C) Nagy testsűrűségű faforgács lapok

A nagy sűrűségű forgácslapok (p > 750 kg/m3) nagy présnyomással készülnek, általában egyrétegűek, készítésükhöz kemény, kopásálló faanyagot használnak. Gyakran műgyanta helyett cement kötőanyag felhasználásával készülnek. A cement kötőanyagú lapok a nedvességre kevésbé érzékenyek, így alkalmasak zsaluzóanyagnak is.