Farostlemez tulajdonságai, alkalmazása

Fogalma

A farostlemez jó hőszigetelő és páraáteresztő képességű, természetes hő- és hangszigetelő anyag. Többnyire 0,6-10 cm vastag táblákban árusítják, amelyek egy vakolathordó rétegből és egy szigetelőrétegből állnak. Alkalmazható szarufák közötti és feletti hőszigetelésként, homlokzatok és födémszerkezetek hőszigetelésére, nedvességtől védett helyen padlók hangszigetelésére.

Farostlemez története

A farostlemez-gyártás a papírgyártással rokon, így gyártástechnológiája a vastag papírokéból fejlődött ki. A farostlemez-gyártás a papírgyártás fejlődésének minden fázisában jelen volt, csak nagyon sokáig nem fedezték fel. A nagyüzemi farostlemez-gyártás az Egyesült Államokban indult útjára, így a farostlemezt amerikai eredetűnek tekintik.

A 18. századi Angliában kísérletezni kezdtek az addiginál vastagabb papírok készítésével, amelynek eredménye Henry Clay vastag papír készítéséről szóló szabadalma, ami „papier mashé” néven lett ismert. Az újfajta anyagból először válaszfalakat, bútoralkatrészeket, nyílászáró- és járműalkatrészeket készítettek, azonban gyorsan felismerték az építőlemez-gyártás lehetőségét is. A „papier mashé” nevű anyagból az 1850-es években még üdülőházakat is építettek, egyet Ausztráliába szállítottak és állítottak fel. A farostlemez-gyártás fejlődésével párhuzamosan tehát a fa alapanyagú, előregyártott elemes házépítés is kifejlődött.

Az Egyesült Államokban 1906-ban jelentek meg a kereskedelemben az első önhordó, merev, szigetelő farostlemezek Wallboard márkanéven. A nagyüzemi farostlemez-gyártás kezdetének 1910-et tekinthetjük, amikor a Ten-Test Company megkezdte a szigetelő farostlemezek gyártását. 1916-ban az Insulite Company már facsiszolatból gyártotta farostlemezeit. Ekkor már csak a fa és fás anyagok rostosítási technikája hiányzott, hogy a gyártástechnológia minőségileg és mennyiségileg is fejlődhessen.

1920-1930 között két rostosítási eljárást is feltaláltak, és ezzel feltartóztathatatlanul megindult és terjedt a farostlemez-gyártás az egész világon. Az amerikai William H. Mason1924-ben szabadalmaztatta a gőzrobbantásos eljárást. Eredetileg Thomas Alva Edison tanársegédje volt, aki az Egyesült Államok fűrészüzemeiben keletkező nagy mennyiségű erdeifenyő-hulladék hasznosítását kapta feladatul. A rendkívül nagy gyantatartalmú faanyagból sem kémiai főzéssel, sem csiszolással nem sikerült megfelelő rostokat feltárni.

Mason egy csőben, nagy gőznyomáson kezelte rövid ideig a faaprítékot, majd a fellazult szerkezetű aprítékot a normál légköri nyomásra engedte. A nyomáskülönbség hatására a faanyag rostokra, ill. rostkötegekre bomlott. Ez az alapanyag alkalmas volt szigetelő farostlemezek gyártására, álcár ragasztóanyag hozzáadása nélkül is. A rostkihozatal ezzel az eljárással 83% volt.

A kemény farostlemez-készítés technológiáját már a véletlennek köszönhetjük. Mason a feltárt rostmasszából először porózus szigetelőlemezeket készített, azonban egy alkalommal egy porózus farostlemez áramkimaradás miatt tovább maradt a hőprésben nyomás alatt. Amikor végre kinyílt a hőprés, napvilágra került az első kemény farostlemez. Mason 1928-ban nyitotta meg az első farostlemezüzemet Mason Fibre Company néven, amelyet 1929-ben Masonite Corporation névre változtattak.

1931-ben a svéd feltaláló, Arne J. A. Asplund kidolgozta a gőzöléses rostosító eljárást a defibrátorral. Az eljárás Masonéval ellentétben folyamatos. Az előgőzölés, a fa szerkezetének fellazítása, plasztifikálása kisebb hőmérsékleten, kisebb gőznyomáson folyik. A rostok, rostkötegek egy álló és egy forgó, speciális kiképzésű tárcsa között képződnek. A rostkihozatal 90-93% között volt.

A gyártás fejlődésével hamar jelentkezett a nagy mennyiségű vízszükséglet és a szennyvízkezelés gondja. A farostlemezgyárakat csak víz mellé lehetett telepíteni. A második világháború után megkezdődtek a kísérletek a víz – legalábbis részben – levegővel való helyettesítésére. Kialakították a félszáraz és a félnedves gyártási eljárásokat, amelyekben egyre kevesebb vizet használtak. A félszáraz-eljárással kapcsolatos kísérleteket 1943-ban kezdte a Weyerhaeuser Timber Company az Egyesült Államokban. Az első gyár 1951-ben kezdett el termelni Anacortes Veneer Inc. néven (Washington, USA).

A száraz gyártási eljárásban a víz szerepét a levegő veszi át. A szárazeljárást John G. Meiler szabadalmaztatta 1955-ben, az első szárazeljárással dolgozó farostlemezgyárat pedig szintén az Egyesült Államokban létesítették Coos Bay Lumber Company néven 1956-ban. Európában az első száraztechnológián alapuló gyártást a franciaországi St. Dizier városában működő borei cég indította el 1960-ban. A száraz gyártási eljárás tűzveszélyessége miatt csak nehezen tudott elterjedni. Később a tűzveszélyes gépek (pl. szárítók) továbbfejlesztésével jelentősen csökkentették a tűzveszélyt, és a száraz farostlemez-gyártási eljárás szélesebb körben elterjedhetett.

A farostlemez alapanyagai

A farostlemez előállítása során alapanyagként felhasználhatók a kitermelt fa kevésbé értékes részei, így ezek is hasznosulnak. A farostlemezek készítésénél először faaprítékot készítenek különféle fűrészipari és egyéb hulladékokból. Valójában azonban farostlemez-gyártás céljára minden lignocellulóz alapú anyag megfelel, ami cellulózból, hemicellulózból és ligninből épül fel és nagy mennyiségű, műszakilag hasznosítható rostot tartalmaz. Utóbbi alapvetően befolyásolja a gyártás gazdaságosságát, ugyanis míg a rostkihozatal tűlevelű fák esetében 90% fölötti, addig ez lágy lombos fák esetében 60% körüli, kemény lombos fák esetében 60% alatti. Az egynyári növényekből kinyerhető rostok mennyisége 20% körüli.

Származási hely alapján a farostlemez-gyártás alapanyaga lehet erdei választék. Ezek közül a legjelentősebb a rostfa, amely min. 4 cm átmérőjű, jellemzően 1 m hosszúságú, kéregtelenítés nélküli hengeres fa. Felhasználható továbbá a tűzifa és az erdei apríték is.

A fafeldolgozás hulladékai (ipari fahulladékok) közül a fűrészipari szélhulladékok, a keretfűrészpor (szalag- és körfűrészpor), a darabos fahulladékok, a hulladékforgácsok (gyalu-, fúró- és maróforgács), a falemezek szélezési hulladéka, a hámozási maradékok, a hámozási és késelési furnérhulladék, a bontott épületfa, a használt bútorok és fatermékek és a fakéreg is hasznosítható. Mezőgazdasági hulladékok közül a szalma (repce-, búza-, rozs- és rizsszalma), a kender és lenpozdorja, a kukoricaszár, a kukoricacsutka, a cukornád szára és különféle fűfélék (óriásfű, alfafű) használhatók. Egyéb hulladékok közül a tőzeg, xilit és a lignit (barnaszén keletkezésekor még el nem szenesedért fás részek) használatos.

A fán és fás anyagokon kívül a farostlemez-gyártáshoz ragasztóanyagokat, azok hatását szabályozó anyagokat, nemesítő- és töltőanyagokat használnak. A nedves gyártási eljárás klasszikus ragasztóanyaga a fenol-formaldehid műgyanta. A fenol kondenzációja a formaldehiddel nátrium-hidroxid jelenlétében megy végbe, amely bázikus vegyület hozzáadásával a keletkező előkondenzátum vízben oldható marad.

Mivel a nedves gyártási eljárásban, a rost-víz szuszpenzióban kicsi a rosttartalom, a ragasztóanyagot a rostokhoz kell irányítani. Ez kicsapató anyagokkal – alumínium-szulfáttal vagy kénsavval lehetséges. A gyanta és a farost töltése eredetileg azonosan negatív, azonban a kicsapató anyag pozitív töltést hoz létre a ragasztóban. A negatív töltésű farost és a pozitív töltésű ragasztó így vonzzák egymást. A fenol ragasztót 10-szeres hígításban adagolják a rostvíz szuszpenzióhoz, mennyisége 1-3% az abszolút száraz farosttömegre vonatkoztatva. A nedves gyártási eljáráshoz ritkán természetes ragasztókat, főleg fenyőgyantát (kolofóniumot), is használnak.

A száraz gyártási eljárásban döntő többségben karbamid-formaldehid műgyantát alkalmaznak kötőanyagként, mennyisége 8-11%. A farostlemez nedvességgel szembeni ellenálló képességének javítása érdekében a karbamid-formaldehid műgyantát gyakran 55-45% arányban melamin-formaldehid műgyantával keverik. A nedvességgel szembeni ellenállás javítható 5-15% fenolgyanta hozzáadásával is. Szárazeljárásnál ritkább esetben izocianátokat is használhatnak. Léteznek ásványi kötésű farostlemezek is cement, magnezit vagy gipsz kötőanyag felhasználásával.

A farostlemez gyártása

Farostlemez-gyártás során először a faanyagot rostokra, ill. rostkötegekre bontják. Az aprítékképzés célja olyan kisméretű farészecskék kialakítása, amelyekből optimális mennyiségű és minőségű farostot lehet készíteni. Erre a célra kevés rostátvágással gyártott, egyenletes hosszúságú és szélességű, valamint egyenletes vastagságú farészecskék a legalkalmasabbak. Az aprítékképzés alapvető kritériuma, hogy a faanyag felvágásának iránya lehetőleg párhuzamos legyen a rostokkal. így olyan kisméretű farészek készíthetők, amelyek döntő többségben ép farostokat tartalmaznak. Hosszirányban ezek a rostok magukban hordják az optimális szilárdsági tulajdonságokat.

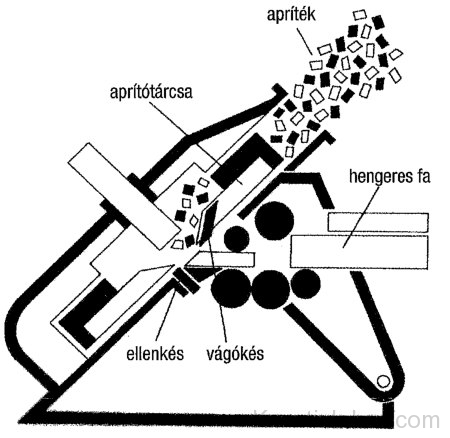

Az aprítékképzés ősi gépe a korongbalta volt, manapság azonban késtárcsás vagy késdobos (késhengeres) gépeket használnak.

A késtárcsás őrlőgépek a farostlemezgyártás alapgépei. A rostlemez iparban arra törekszenek, hogy a farostok minél kevésbé roncsolódjanak a rostosítás folyamán, ezért az alapanyagot – általában aprítékot – előkezelik. A defibrátorokban az apríték először 0,8-1,2 MPa nyomású telített gőzbe kerül. A gőzölés hatására a sejtüregek megnagyobbodnak, a micellák eltávolodnak egymástól, és a közép lamella annyira meglágyul, hogy az őrlőtárcsák közötti mechanikus őrléskor a rostok különösebb sérülés nélkül kiválnak a fa szövetéből.

Az így előállított rostok méretei nagyjából az alapanyag növényfajtájára jellemző farostméretekkel arányosak, s kiszárítva viszonylag hosszú, erősen nemezelődő, csomósodásra hajlamos anyagot képeznek. Ez elsősorban a fenyőfélékre igaz, amelyek rosthossza 3,5-7,0 mm, kedvezőbbek a lombos fák és a kenderpozdorja, amelynek rosthossza 1,0-1,5, ill. 0,55 mm.

7.15. ábra. Ferde tárcsás őrlőgép elvi rajza

Az elkészült aprítékot általában szabadban, apríték hegyekben tárolják, innen szállítják a rostosító-géphez. Köztes művelet az aprítékosztályozás, ahol a megfelelő méretű és a durva anyagot rázószitával választják szét. A méreten felüli apríték utánaprítás után visszakerül a folyamatba. Ezt követi az apríték tisztítása. Az aprításkor keletkező faport az aprítógép ciklonjában választják le. A por leválasztását segítheti elő nedves gyártási eljárás esetén az apríték csatornákban, vízzel való szállítása. A faporral együtt ilyenkor a finom szervetlen szennyeződés jelentős része is leülepszik a csatorna aljára, a vizet tisztítás után ismét felhasználják.

A megtisztított aprítékot csővezetéken, levegővel vagy szállítószalagon juttatják el a rostosítógéphez. Rostosításkor arra kell törekedni, hogy kíméletes módszerekkel nagy mennyiségű, ép rostot készítsünk. Előkészítéskor az aprítékot rostosításra alkalmassá kell tenni. Ez a különböző módszerekkel végzett plasztifikálás a faanyag eredeti szerkezetének fellazítását jelenti, általában nedvesség, hő, nyomás segítségével vagy vegyi módszerekkel. Előkészítéskor tehát a közép lamella meglágyul, oldódik, a rostok megduzzadnak és a kémiai szerkezet átalakul.

A megfelelően előkészített, fellazított aprítékból minden esetben mechanikus úton tárják fel a rostokat. Elvük szerint ezek lehetnek hidrotermikus (szakaszosan működő Masonit-eljárás Mason-ágyúval), hidrotermikus-mechanikus, mechanikus (facsiszolatgyártás) vagy vegyi-mechanikus. Mindegyik módszer alapvetően négy munkafolyamatból áll: apríték-adagolás, előmelegítés (gőzölés), rostosítás és a rostok kizsilipelése.

A rostosítási művelet után sziták segítségével a rost-frakcionálási művelt következik, mégpedig nedves- és szárazeljárással. Nedveseljárás esetén a rost-víz szuszpenziót a sziták felületével párhuzamos áramlásban tartják, így azok a rostok jutnak át a szitafenéken, amelyeknek hosszúsága kisebb, mint a szitalyukak átmérője, legismertebb eljárások az Unger-eljárás (álló szitákkal), a defibrátor eljárás (vibráló mozgást végző szitákkal), a McNett-eljárás (függőleges helyzetű szitákkal) és a Pulmac-féle kombinált eljárás (szitákkal és optikával).

Ezt követően a terítékképzés következik nedves vagy szárazeljárással, ami előtt a farostokat ragasztózzák. Első lépésben a ragasztóanyagot adagolják (szakaszosan vagy folyamatosan), azután a kicsapató-anyagok és a víztaszító anyagok (pl. paraffin, latex, bitumen, viasz) hozzáadása, majd kártevők és tűz ellen impregnálás következik.

A terítékképzés során, nedveseljárás esetén a farostpaplant úgy kell kialakítani, hogy teljes szélességében egyenletes rosteloszlású, egyenletes vastagságú és felülettömegű, valamint maximálisan rendezetlen rostelrendezésű legyen. A megfelelően előkészített rost-víz szuszpenziót szitán, víztelenedéssel egyidejűleg ülepítik (szedimentáció), amelynek úgy kell végbemennie, hogy a rostveszteség a lehető legkisebb legyen. A farostpaplant stabilizált körülmények között kell képezni, ideje alatt minden mechanikai hatást ki kell zárni.

A terítékképzés síkszitán történik, amelynek elve a folyamatos szuszpenzió adagolás a végtelenített szitára, ahol a körbefutó szitán a rostvíz szuszpenzió víztelenedik, a rostok leülepednek, kialakítva a farostlemez szerkezetét. A terítés négy fő szakaszból áll, a felfutó- vagy felöntő szakaszból, a regiszterhengeres víztelenít szakaszból (gravitációs víztelenítés), a szívószakaszból (vákuumos víztelenítés) és a préselő szakaszból.

Hőprés

Utóbbi két részből áll, egy sík szalagprésből és egy hengerprésből. Az innen kikerülő termék már öntartó, hosszméretre vágható, szállítható és a hőprésbe rakható. A hőpréssor három részből áll, egy terítékberakó kasból, egy többszintes hőprésből (15-32 szint) és egy kirakó kasból. Fontos a rövid hőpréselési idő és a nagy hőmérséklet. A túlzottan nagy hőmérséklet a lemezek felületét porózussá teheti, így az optimális préselési hőmérséklet általában 180-225 °C.

A kis testsűrűségű, hőszigetelő farostlemezek gyártása során nem alkalmaznak hőpréselést. Itt a gyártás utolsó fázisa a síkszitáról lejutó, hosszméretre vágott (tehát előpréselt) terítés forró levegővel való szárítása. Általában többszintes szárítókat használnak, amelyekben egymás fölötti görgősorokra kerül a méretre vágott termék. A szárítólevegő hőmérséklete 150-170 °C, a szárítási idő 2-4 óra. A szárítás során a termék nedvességtartalma 1-4%-ra csökken. A szárítás után, a rakatba kerülésük előtt, a szigetelő farostlemezeket a fokozott tűzveszély miatt hűteni kell. Ezt általában vízzel való permetezéssel oldják meg.

Szárazeljárás során a terítékképzés előtt következik a rostok és a ragasztóanyag összekeverése, valamint a rostok szárítása. A terítékképzés mechanikus vagy pneumatikus terítőgépékkel történik. A teríték kezelése nagy körültekintést igényel, hiszen a pehelyszerű, könnyű farostokból létrejött teríték már kisebb légáramtól is sérülhet. A terítéket ezért az előprésig zárt csatornában vezetik.

Az előprések általában henger- vagy szalagprések. A száraz gyártási eljárásban a hőpréselés paraméterei és gépei jelentősen eltérnek a nedveseljárástól. Mivel a hőprésbe kerülő anyag nedvességtartalma lényegesen kisebb, a présidő sokkal rövidebb. A présnyomás és a hőmérséklet viszont ebből kifolyólag magasabb. A leggyakrabban alkalmazott hőprések típusai: Hidrodin-prés, Conti-roll-prés, Küsters-prés, Conti Power-prés.

A hőpréselés után a befejező műveletek következnek. Idetartozik a farostlemezek kondicionálása, szélezése (szélességi és hosszúsági méretre vágás), valamint egyes lemeztípusok esetében a csiszolás. A nedveseljárás hátránya, hogy az üzem nagy vízigényű, és külön gondot okoz a szennyvíz tisztítása és elvezetése. A szárazeljárás elektromosenergia-igénye viszont jóval nagyobb, mint a nedveseljárásé.

Az egyes felhasználó iparágakban a nyers farostlemezeket felületkezelni kell, ez költséges és hosszadalmas munka. E munkák megszüntetése érdekében az alapanyaggyártó üzemekben korszerű és termelékeny eljárásokkal a farostlemezeket teljes lapméretben felületkezelik.

A farostlemez tulajdonságai

A farostlemezek felületi megmunkálásuk szerint lehetnek az egyik vagy mindkét oldalon sima, laminált, erezetnyomott, lakkozott kivitelűek. Csoportosításuk a sűrűségük alapján történik. Az egyrétegű falapok a fűrészáru további feldolgozásával készített, hossz- és keresztirányban toldott, szélesített lapok. A toldások készítésekor arra törekszenek, hogy a kapcsolat szilárdsága ne legyen kisebb az elemek szilárdságánál, a zsugorodás, a dagadás során a lapok ne deformálódjanak, a toldások ne legyenek feltűnőek és zavaróak.

Legfőbb előnyei a természetes alapanyag mellett a jó páraáteresztő képesség és az újrafeldolgozhatóság. A hőszigetelő anyagok közül a farostlemeznek a legnagyobb a testsűrűsége, emiatt nagy a hőtároló tömege is. Lassabban melegszik fel és hűl ki, mint a kis testsűrűségű termékek, így hatékony védelmet tud nyújtani a nyári meleg és a téli hideg ellen is. A farostlemez porózus szerkezete kedvez a páradiffúziónak, ezért egyik legfőbb előnye a jó páraáteresztő képesség.

A farostlemezek nedvesség hatására sem veszítenek számottevően hőszigetelő képességükből, és nem változtatják formájukat sem. Képesek a levegő páratartalmának függvényében nedvességet felvenni vagy leadni, így a belső levegő páratartalmát szabályozni. Teljes egészében komposztálható vagy újrahasznosítható. Alkalmazhatóság: tetőtérben, homlokzatszigetelésnél kül- és beltérben egyaránt, válaszfalaknál és szaunáknál. A hőszigetelő képessége mellett kiválóan alkalmazható hangszigetelésként is.

7.3. táblázat. A farostlemez hőszigetelő anyagok fontosabb anyagtulajdonságai

[table id=383 /]

A farostlemez alkalmazása

A) Kis testsűrűségű farostlemezek

A kis sűrűségű (szigetelő) farostlemezek (200-400 kg/m3) nedveseljárásai készülnek, hő- és hangszigetelő anyagok. A nedvszívó képesség csökkentésére bitumen kötőanyaggal is készülhetnek. Kis szilárdságúak, műgyantatartalmuk alacsony. Mindkét felületük durva rostos, de utólagos megmunkálással, színezéssel, árkok és lyukak kialakításával dekoratív hatásuk fokozható.

A lapokat különféle méretekben forgalmazzák, 5-20 mm-es lapvastagságban készülnek. Szilárdsági értékük általában alacsony, így nem alkalmazhatók olyan célra, ahol számottevő igénybevételt szenvednének. Hang- és hőszigetelő burkolatként jól alkalmazható anyagok. Könnyűek, a felület megfelelő kialakításával dekoratív megjelenés érhető el.

A kis sűrűségű farostlemezek alkalmazását gátolja, hogy igen jó nedvszívó anyagok, és nedvességnek kitett környezetben hamar tönkremennek. Kerülhet rá gipszkarton, lambéria, bármilyen dekoratív burkolófelület, ami megóvja a párával, vízzel való közvetlen érintkezéstől. Jól alkalmazható padlásfödém hőszigetelésére, de utólag épített válaszfalak töltőanyaga és hangszigetelő ajtók bélésanyaga is lehet.

Szigeteléskor a farostlemez táblákat közvetlenül a falra szerelik. A táblák csaphornyos (nútféderes) struktúrájuk miatt nagyon könnyen felszerelhetők, a nútfédereknél az illesztés hézag- és hőhídmentes. A táblákat vagy csavarozzák, vagy dübelezik, ragasztás nem szükséges. Az anyag hagyományos körfűrésszel vagy dekopírral szabható. A falra rögzítés után ragasztózás és hálózás, alapozás és nemesvakolás a következő munkafázis. A kivitelezésnél mindig figyelembe kell venni, hogy a ragasztó és a nemesvakolat megfeleljenek az átszellőzés feltételeinek.

B) Közepes testsűrűségű farostlemezek

A közepes sűrűségű farostlemezek szárazeljárással készülő, homogén szerkezetű lapok. Az alkalmazott műgyantától függően készülnek normál és vízálló változatban.

Testsűrűségük 650-850 kg/m3, 6-40 mm közötti vastagságúak. A szárazeljárással készített, közepes sűrűségű farostlemezek szilárdsági és tartóssági szempontból felülmúlják a forgácslapokat. A természetes fával azonos módon megmunkálhatok, külső és belső térben használhatók. Fakötések, fogazások kialakítására alkalmasak; profilozhatók, marhatók, ívelt felületek is kialakíthatók belőlük. Zsugorodásuk csekély. Pácolhatok, színezhetők, festhetők, bevonhatók furnérral vagy fóliával. Mindezen tulajdonságok következtében az anyag a bútoriparban nagyon változatos szerkezetek létrehozására alkalmas.

A vízálló műgyantával készült termékek alkalmasak külső szerkezetek anyagaként is, a többi típust viszont óvni kell a nedvesség hatásától, mert a nem megfelelően lezárt éleken bejutó nedvesség hatására a farostlemez megduzzad, tönkremegy.

C) Kemény farostlemezek

A kemény farostlemezek nedveseljárással készülő, színoldalán sima és fényes, hátán szitanyomott termékek. Készülnek normál, lakozott és laminált kivitelben. A kemény farostlemezek gyártásánál a nagy nedvességtartalom miatt a lapok csak úgy hőpréselhetők, ha az alsó préslap nem sima felületű, hanem vízáteresztő szitaszövetből készül. Ezért a kemény farostlemezek egyik felülete sima és fényes, a másik szitanyomásos. A lapok vastagsági mérete 3-7 mm.

A kemény farostlemezek sűrűsége 850-1200 kg/ m3. A kemény farostlemezek fényes felülete a gyártáskor bekevert paraffin miatt víztaszító hatású, de a szitanyomásos felület nedvszívó képessége nagy. A megmunkálás minden szerszámmal elvégezhető. Bevont lemezekhez keményfém szerszámokat kell használni.

D) Laza, fújható farost hőszigetelés

A fújható cellulózszigeteléshez hasonlóan a laza, fújható farost hőszigetelés gyorsan, hulladék nélkül és hőhídmentesen építhető be még a nehezen hozzáférhető épületszerkezetekbe is. Magyarországon még viszonylag ritkán alkalmazzák a fújható farost hőszigetelést.

Alkalmazható laza feltöltésként, ill. nyitott és zárt befúvásos technológiával. Laza feltöltéssel és nyílt befúvással nem járható padlásfödémek és fagerendás födémek köztes hőszigetelése alakítható ki. Zárt befúvással készülhet a borított fafödémek, homlokzatok, valamint könnyűszerkezetes épületek falainak, födémjeinek hőszigetelése. Előszeretettel alkalmazzák szarufák közti hőszigetelésre is.