Faanyagok mesterséges szárítására: konvekciós, kondenzációs vákuumszárítók

Konvekciós szárítók

A konvekciós szárítók a faanyagok mesterséges szárítására alkalmazott szárítóberendezések. A faanyag felületeivel érintkező szárítóközeg levegő-vízgőz keverék, mely ventillátorokkal működtetve folyamatosan áramlik. A légáramlás eltávolítja a nedves (telített) levegőt, és helyébe alacsonyabb nedvességtartalmút szállít.

A légcsere egy csappantyún keresztül zajlik. A magas hőmérsékletű szárítóközeg a faanyaggal érintkezve felmelegíti annak felületeit, így a száradás mindig a külső rétegekben kezdődik el. Az anyag közepe csak lényegesen később melegszik fel, így nedvessége a szárítás teljes időtartama alatt magasabb lesz, mint a felületeké. A szárítás időtartama a kezdeti nedvességtartalomtól függően 3 és 45 nap között változik.

A szárítás folyamata három szakaszra bontható:

- I. szakasz: felfűtés. A szárítási folyamat kezdetétől a szárítási hőmérséklet eléréséig tart. A hőmérsékletet fokozatosan kell növelni. A hőmérséklet-tartomány 30 és 100°C, a páratartalom 20 és 100% között szabályozható. A felmelegítés időtartama annyi óra, amennyi a faanyag cm-ben kifejezett vastagsága (pl. 50 mm = 5 cm vastag pallók esetén a felfűtési idő 5 óra). A faanyag száradása itt még nem kezdődhet el, ezért ebben a szakaszban a levegő folyamatosan telített állapotban van.

- II. szakasz: száradás. A szárítási hőmérséklet elérésétől a végső nedvességtartalom kialakulásáig tart. A fanedvesség értékének függvényében három különálló fázisra osztható:

- 1. fázis. A kezdeti nedvességi állapottól addig tart, amíg a felületek elérik a rosttelítettségi határt. Ez a szárítás legkritikusabb szakasza: túl magas hőmérséklet vagy túl száraz levegő hatására a felületek túl gyorsan száradnak, és ekkor megszakadhat a belső víztartalom felületek felé való áramlása.

- 2. fázis. A rosttelítettségi határ elérésével kezdődik, és addig tart, amíg a felületek elérik a szárító levegő paramétereinek megfelelő egyensúlyi nedvességet (a faanyag belsejének még magasabb a nedvességtartalma). Ebben a fázisban a szárítás menete felgyorsítható (a hőmérséklet növelésével és a relatív páratartalom csökkentésével).

- 3. fázis. A keresztmetszet belsejében is kialakul a végső egyensúlyi fanedvesség.

- III: szakasz: kiegyenlítés. A száradási szakasz végén a rakatokban és az egyes faanyagok vastagsága mentén a nedvesség nem egységes. A kiegyenlítés során a szárítókamrában növekszik a levegő páratartalma, és csökken a hőmérséklete. Ezáltal a túlszárított felületi rétegek nedvességet vesznek fel, az esetleg túl nedves belső részek viszont tovább tudnak száradni. Ezzel kiegyenlítődik a faanyag nedvességtartalma, és megszűnik (vagy minimálisra csökken) az a veszély, hogy a belső feszültségek miatt károsodjon a faanyag.

A konvekciós szárításnál előforduló száradási hibák:

- Kérgesedés. Belső repedésekhez vezet a bélsugarak mentén.

- Sejtzsugorodás. A legsúlyosabb száradási hiba. Túl intenzív szárítás hatására a sejtüregekből gyorsan távozó szabad víz helyére nem kerül elég gyorsan levegő, a szomszédos sejtek nyomása összeroppantja a sejtfalakat.

- Teknősödés. Húrmetszésű faanyagnál fordulhat elő, ha a szárítás nem egyenletes a faanyag két lapján.

- Elszíneződés. Magas hőmérséklet hatására a nagy lignin- és csersavtartalmú fafajok színe jobban sötétedhet.

- Gyantakiválás. A magas gyantatartalmú tűlevelű fajoknál fordul elő. 80°C-nál magasabb hőmérsékleten a gyanta megömlik, és a faanyag alsóbb rétegeibe szivárog.

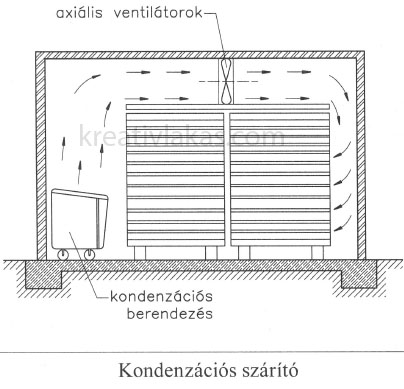

Kondenzációs szárítók

A kondenzációs szárítás egy zárt rendszerben végzett, konvekciós elven működő folyamat. A konvekciós szárítókhoz hasonlóan a szárítóközeg itt is levegő, mely a fafelületekhez szállítja a meleget, és elviszi onnan a párát. A különbség az, hogy a rakaton már átáramlott, meleg és nedves levegő nem távozik el a rendszerből, hanem egy szárítóaggregáton keresztül átvezetve ismét visszakerül a kamrába.

A szárítóaggregát legfontosabb része a hűtő hőcserélő. Ennek első szakasza a „hűtő”, melyen áthalad a kamrából kilépő meleg és nedves levegő. A hűtés hatására a légnedvesség jelentős része kondenzvíz formájában kicsapódik, és elvezethető. A lehűtött, száraz levegő továbbáramlik, és a hőcserélő második, „meleg” szakaszán ismét felmelegszik, majd visszakerül a szárítókamrába.

- Hogyan válasszuk ki a faanyagot? Hogy tároljuk?

- Tüzelőanyagok, fűtőolaj, gáz, fa…

- A faanyagok természetes szárítása (máglyák)

Ezek a cikkek is érdekelhetnek:

A szárítási folyamat teljesen automatizált. A szárítás 25-50°C hőmérséklet-tartományban zajlik. A kondenzációs szárítás hátránya, hogy lassú folyamat, a felfűtési idő például 1-3 nap. Előnye viszont, hogy az alacsony hőmérséklet és a lassú folyamat miatt a száradás rendkívül kíméletes, nem jönnek létre káros feszültségek.

Olvasmány

Vákuumszárítók

A vákuumos szárítás azon a fizikai elven működik, hogy minél kisebb a légköri nyomás, annál alacsonyabb a víz forráspontja. Ezt alapul véve, alacsony nyomáson jóval alacsonyabb hőmérséklet mellett megy végbe a száradás. A vákuumszárítókban a faanyag felmelegítését nem levegő biztosítja, hanem a felületekkel közvetlenül érintkező fűtőlapok.

A vákuumszárítás folyamata négy szakaszra bontható:

- szakasz: felfűtés.

- szakasz: vákuum létrehozása.

- szakasz: kondenzáció.

- szakasz: kondenzvíz elvezetése.

A vákuumos módszer az alacsonyabb hőmérsékletnek köszönhetően a konvekciósnál is kíméletesebb száradást biztosít, ezért különösen előnyös a parkettagyártásban. A kezdeti nedvességtartalomtól függően a szárítás időtartama ez esetben 3-9 nap.

A vákuumszárítás hátránya, hogy csak olyan egyedi kialakítású (henger alakú) tartályokban végezhető a szárítás, amelyek 900 N/cm2 falfelületi nyomást is kibírnak. Ez rendszerint jelentős költségekkel jár.