A fémfelületek jellemzése, vas- és acélfelületek

A fémfelületek jellemzése

A fémfelületek általában tömör szerkezetűek, a fal- és fafelületekkel szemben légáteresztő képességük, pórusos szerkezetük nincs, bár kisebb repedések, korrózió okozta kisebb lyukak a fémeken is lehetnek. Fémes fényűek, színük általában szürkésfehér, néhány fém esetében színes. A fémek az elektromos áramot és a hőt jól vezetik, a szabadon mozgó elektronjaiknak köszönhetően. Kristályszerkezetük rácspontjaiban pozitív elektromos töltésű fémionok vannak fémes kötésben rögzítve, míg a térrácsot mozgékony negatív töltésű elektronok az ún. elektrongáz tölti ki.

Nagy tisztaságú, teljesen szabályos kristályszerkezetű fémek csak különleges eljárásokkal állíthatók elő, pl. az öntöttvas kb. 3,5 % szenet tartalmaz, az acél max. 1,7 %-ot. Ötvözéssel, azaz más fémek hozzáadásával a műszaki tulajdonságok, pl. a keménység, a szilárdság jelentősen javíthatók. Az acélt általában krómmal, mangánnal, nikkellel, az alumíniumot többnyire magnéziummal, szilíciummal ötvözik.

A fémek csoportosítása:

Sűrűségük szerint az 5 g/cm3 alattiak könnyű-, a felettiek nehézfémek. Könnyűfém az alumínium, nehézfém a vas, a cink, az ón és az ólom.

A korrodálódás a fémeknek az a hátrányos tulajdonsága, hogy a levegővel és nedvességgel érintkezve oxidálódnak, elektrokémiai folyamatok útján tönkremennek. A korrózió alapján vannak nemes- és nem nemes fémek. A nemesfémek, az arany és a platina nem korrodálnak. A többi nem nemes fém korrodál, az ezüst megfeketedik, a réz megzöldül, patinásodik, a vas rozsdásodik.

A korrózió elleni védekezési módok (galvanizálás, műanyaggal bevonás) közül az egyik a fémfelületek festése/mázolása korróziógátló alapozókkal és átvonó festékekkel. Az építőipar legfontosabb féméi: vas- és acél, cinkkel bevont, azaz horganyzott acél, alumínium és ötvözetei.

- Hőszigetelő anyagaink általánosságban

- Talajjavítók és szerves trágya, előnyök és veszélyek

- Savas eső – Valóban létezik? Mennyire káros?

Ezek a cikkek is érdekelhetnek:

Vas- és acélfelületek

Az ötvözött nemesacélok többsége ellenáll a korróziónak. A króm-nikkel acélok rozsdamentesek és savállóak. A szerkezeti anyagként általánosan használt és lényegesen olcsóbb nem nemes acélok és az öntöttvas viszont rozsdásodik.

A vas rozsdásodása lényegesen eltér más fémek korróziójától. Pl. a réz és az alumínium esetén a korróziós réteg tömör, amely normál légköri igénybevételnél megvédi a fémet a további tönkremeneteltől, a korróziós folyamat lelassul. A vas rozsdarétege viszont porózus, lyukacsos, amelybe a nedvesség és a levegő behatol, az elektrokémiai korrózió, a rozsdásodás megállíthatatlanul folytatódik. Sőt minél vastagabb a porózus rozsdaréteg, a felület annál lassabban tud kiszáradni; a rozsdásodás felgyorsul.

A rozsdaképződési folyamat

Mi a rozsda? A rozsda sárgás- vagy vörösbarna színű, nem összefüggő, porózus réteg, amely vas-oxidot, hidroxidot és esetenként vas-sókat is tartalmaz.

A légkörben jelenlévő szén-dioxid, az ipari füstgázok, a kéndioxid, a sós tengeri levegő, a közutak téli sózása gyorsítják a rozsdásodási folyamatot, a vas oxidációs folyamatát. Miért?

Megfigyelés

A személygépkocsikon az első rozsdafoltok az alvázon és a karosszéria alsó részein jelennek meg, ott ahol a sós lé a kerekekről felverődik.

Kísérlet

Tejfölös poharakat töltsünk félig desztillált vízzel, 2 %-os kénsavoldattal és 4%-os konyhasó oldattal és mindegyikbe állítsunk acéllemezt.

1 hét után a híg savval és a sóoldattal érintkező lemez erősebben, a desztillált vízzel érintkező lemez kevésbé rozsdásodik.

Megfigyelés

A beltérben szárazon tárolt vas alig, míg a szabadban tárolt vas, különösen párás, csapadékos időjárás esetén rendkívül gyorsan rozsdásodik.

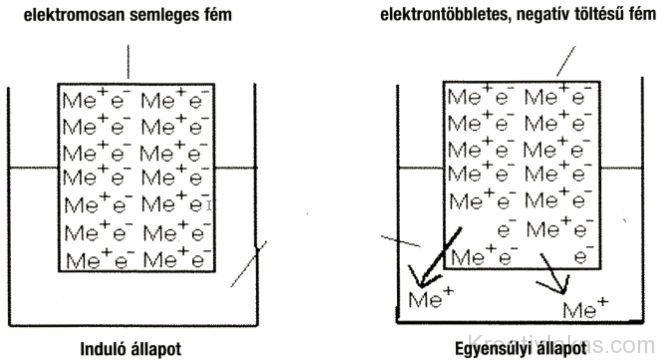

1. ábra: Az elektródpotenciál (elektrontöbblet vagy feszültség) kialakulása.

Az elektrolit oldatokkal (az elektromos áramot jól vezető, ionokat tartalmazó lúg, sav- vagy sóoldatok) érintkező vasfelületen a vas szennyezései miatt sok kis galvánelem jön létre és elektrokémiai korróziós folyamat játszódik le. Ha egy fémet elektrolit oldatba mártunk, akkor a pozitív töltésű fémionok oldatba jutásával a fémben negatív töltésű elektrontöbblet alakulhat ki, vagy fordított folyamat esetén elektronhiány.

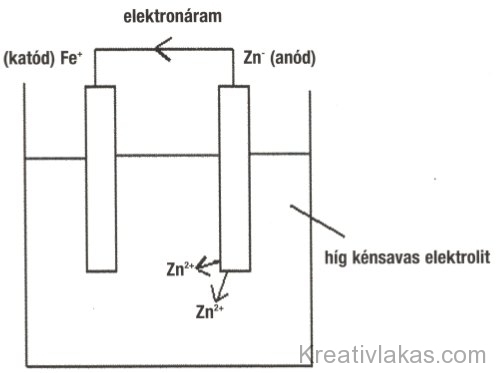

2. ábra: Vas-cink galvánelem (katódos védelem). A cinkbevonatok elektrokémiai úton védik a vas- és acélfelületeket.

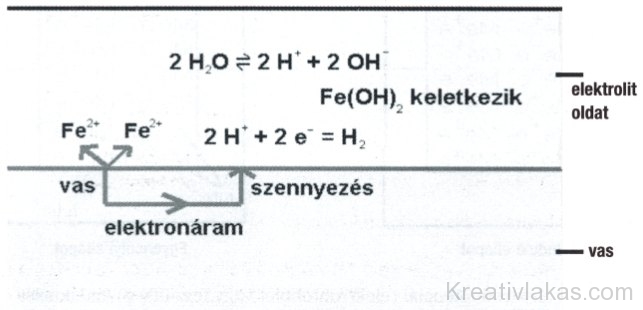

3. ábra: Elektrokémiai korrózió vasfelületen. Elektrolit oldat. Vas.

Ha két különböző fémet elektrolit oldatba merítünk és elektromosan rövidre zárunk, akkor a nagyobb elektrontöbblettel rendelkező fémtől (negatív pólus = anód) a kisebb elektrontöbblettel vagy éppenséggel elektronhiánnyal rendelkező másik fém (pozitív pólus = katód) felé elektronáramlás, azaz elektromos áram jön létre.

Az anódként működő fém az elektrontöbbletet pozitív fémionjainak folyamatos feloldódásával (korróziójával) tartja fenn. A folyamat az anód teljes feloldódásáig, az elem kimerüléséig tart.

A rozsdaképződés térfogat-növekedéssel jár.

A rozsdásodó vas térfogata kb. 60 %-kal növekszik. Ez a megnagyobbodás az oka annak, hogy alározsdásodás esetén a festékbevonat lepattogzik.

A korrózió különféle fajtái és megjelenési formái

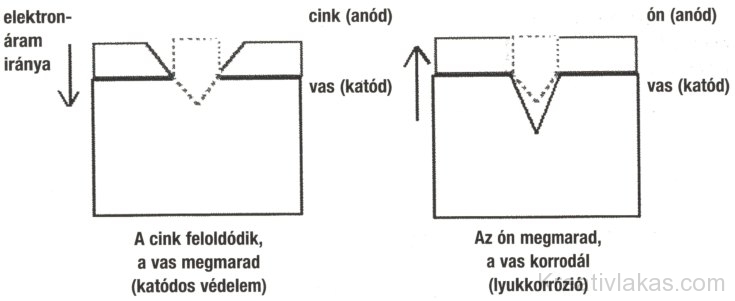

Egyenletes korrózió esetén a felületet egyenletes korróziós réteg borítja. Pont vagy foltkorrózió esetén a korrózió pontokban vagy foltokban lép fel. Lyukkorrózió esetén a korrózió mélyen a fémbe hatol. A lyukkorrózió igen gyakori a katódos védelmet nem nyújtó fémbevonatoknál pl. az ónozott vaslemezeknél (fehérbádog).

Kísérlet

Horganyzott és ónozott vaslemezek felületét szúrjuk át egy szöggel vagy bicskával egészen a vasfelületig és tegyük ki esős időben korróziónak. A horganyozott lemezen (katódos védelem) nem, az ónozott lemezeken viszont rozsdásodnak a sérülések.

Kontaktkorrózió vagy réskorrózió fordul elő kétféle vas vagy vas és más fémek érintkezésénél, pl. csavarozásoknál, szegecseléseknél, mivel nedvesség behatolása esetén galvánelem keletkezik. Ezt megakadályozhatjuk, ha a két fémet pl. jó kúszóképességű festékbevonattal elszigeteljük egymástól és így megakadályozzuk a galvánelem kialakulását.

4. ábra: Lyukkorózió ónozott vasfelületeken. A cink feloldódik, a vas megmarad (katódos védelem). Az ón megmarad, a vas korrodál (lyukkorrózió).

Vas- és acélfelületek korrózió elleni védelme, passziválása

A rozsdásodás elleni védelem célja, a vas levegő és nedvesség hatására bekövetkező oxidálódásának, tönkremenetelének megakadályozása. A vas rozsdásodásának megakadályozását passziválásnak nevezzük,

Ennek több módját ismerjük:

Tömör bevonatok: más fémbevonatokkal vagy tömör műanyag bevonatokkal megakadályozható a légnedvesség és az elektrolitok behatolása.

Katódos védelem: A fémek galvanikus feszültségsorában a vas után következő fémek a tömör bevonatképzésen túl katódos védelmet is biztosítanak vasfelületeken. Pl. a cinkbevonattal ellátott vas, közismert nevén a horganyozott vas esetén elektrolittal érintkezve a cink anódként oldódik, a vas katódként megmarad.

A fémek galvanikus feszültségsora: arany-ezüst-réz-ólom-ón-nikkel-vas-cink-alumíníum-magnézium-lítium.

A sor végén álló fémek kevésbé nemesek, elektrolitokban jobban oldódnak, nagyobb elektrontöbblet miatt negatívabb elektródpotenciállal rendelkeznek. A kevésbé nemes fémek bevonatai a nemesebb fémeken katódosan védik a nemesebb fémeket.

Foszfátozás+korróziógátló festés

Acél- és cinkfelületeken mártó fürdővel létrehozható a felületen egy vékony, tömör foszfátréteg, amely a festékbevonaton áthatoló nedvességtől is megvédi a vasfelületet, megakadályozva az elektrokémiai korróziót. Ez a foszfátréteg csak festékbevonatokkal együtt hatékony.

Festékbevonatok

A korróziógátló pigmenteket tartalmazó alapozó-, közbenső és átvonófestékek bevonatrendszere megfelelő felület előkészítés esetén tartós korrózióvédelmet biztosít. A fenti passziválási eljárások közül csak az utóbbi kettő tartozik a festő-szakmához.