Acélvázas csarnokok felépítése, jellemzői

Az acélvázas építési mód hazánkban legelterjedtebb típusa az acélvázas csarnoképítés, amely felhasználási területe széleskörű: épülhetnek ipari üzemcsarnokok, szolgáltató és raktárépületek, sportcsarnokok, hűtőházak, mezőgazdasági létesítmények.

Természetesen nem csak csarnokszerkezetek készülnek acélvázból. A toronyházak teherhordó szerkezetét is jellemzően acélváz képezi. Hazánkban azonban ilyen épületeket nem építenek. Az egyszintes csarnokszerkezetek (elsősorban gazdaságossági okokból) még napjainkban is gyakran előre gyártott vasbeton vázas szerkezetként épülnek. Az acélszerkezetes építés előnyeit felismerve azonban az acél alkalmazása hazánkban is egyre jobban elterjedt.

Azonos épületméret esetén az acélvázas csarnokok tömege elenyésző: 1/10-ed, 1/20-ad része a vasbeton vázas csarnokokénak. A teljes vázszerkezet szerelve készül (és az egyéb kapcsolódó szerkezetek is), építése egyszerű és gyors. Funkcióváltozás, -bővítés esetén az acélváz szükség szerint könnyen átalakítható. Ezen jellemzőkből adódik, hogy az acélvázas csarnokrendszerek készítése lényegében könnyűszerkezetes építésnek tekinthető.

Napjainkban olyan korszerű, komplett acélvázas csarnokrendszereket kínálnak a gyártók, amelyek egymáshoz kapcsolódó rendszerkomponensekbe csoportosítva lényegében a végleges csarnokszerkezethez szükséges minden egyes elemet tartalmaznak, a tartószerkezetektől a szakipari szerkezetekig.

Az acélvázas csarnokrendszer az alábbi alrendszerekből épül fel:

- elsődleges teherhordó acélszerkezetek;

- másodlagos teherhordó acélszerkezetek (tetőszelemen, falvázrendszer);

- tető- és falburkolati rendszer;

- rendszerkiegészítők.

A napjainkban jellemző acélvázas csarnokrendszerek előnye, hogy a rendszerelvű építés modulkoordinációs kötöttségei kevésbé jelentkeznek. A gyártók a korszerű gyártástechnológiának köszönhetően az egyedi igényekhez igazodva, a modultól eltérő, szinte bármilyen méretű elemet képesek előállítani.

- Ismerd meg az ezerarcú Japán építészetet!

- Számoljon a nedvességgel már az építkezéskor!

- Megoldások – Hozza ki belőle a legtöbbet

Ezek a cikkek is érdekelhetnek:

Teherhordó szerkezetek

Az elsődleges teherhordó szerkezetek az acél főtartók, melyek (rendszerint a csarnok keresztmetszeti geometriáját meghatározó) különböző statikai modellel rendelkező nyitott keretek (portálkeretek) (11.20. ábra).

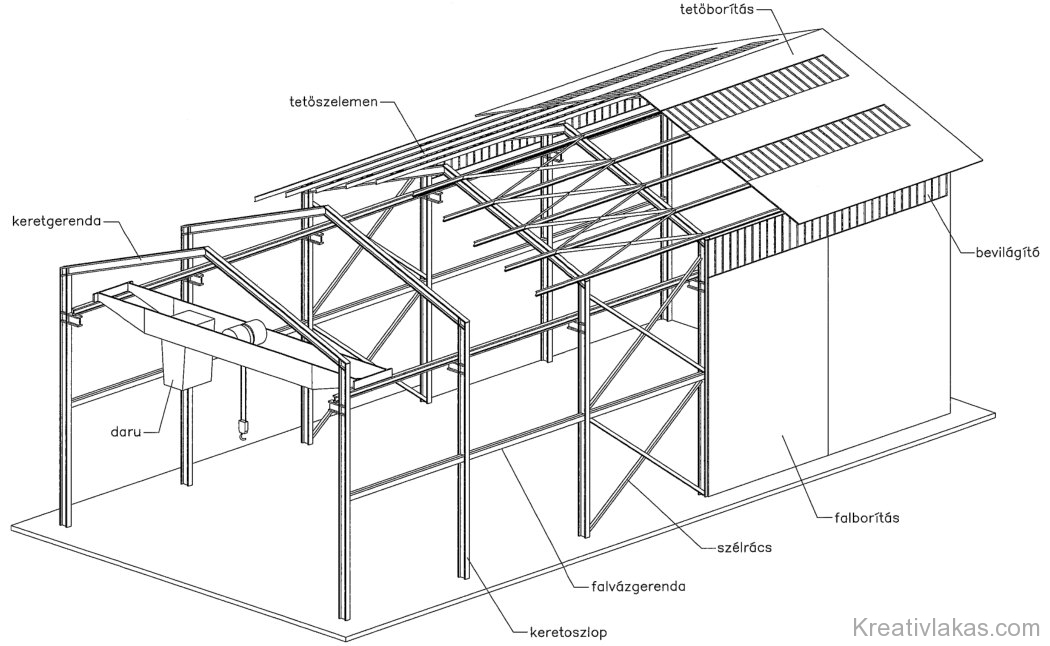

11.20. ábra. Acél csarnokszerkezet fő részei

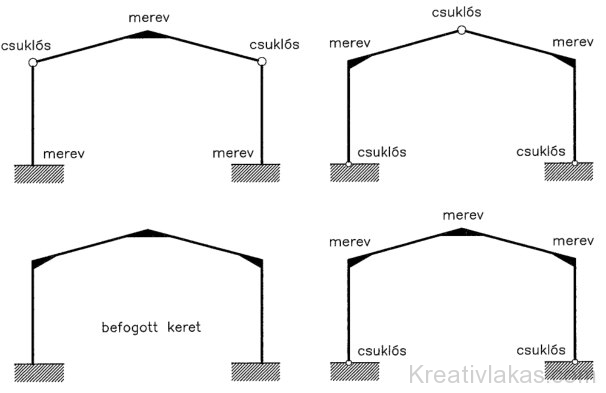

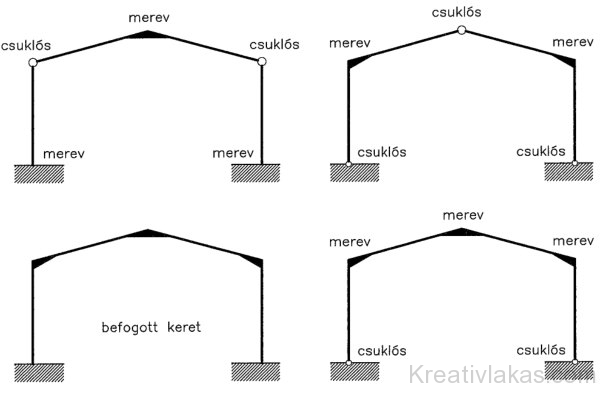

A keretek általában 5-8 m távolságra helyezkednek el egymástól. Alakjuk mindig olyan, hogy a vízelvezetés biztonságosan megoldható legyen (általában nincs külön fedélszerkezet, a lejtést a főtartó adja meg). A főtartó függőleges eleme a keretoszlop, vízszintes vagy ferde eleme pedig a keretgerenda. Ezek a legtöbb esetben I vagy H szelvényekből készülnek. A portálkereteknél a statikai váz függvényében az oszlop-gerenda és a taréjkapcsolat lehet merev és csuklós is (11.21. ábra).

11.21. ábra. Portálkeretek statikai vázának alapesetei

A főtartó kialakítását részletes statikai tervek alapján határozzák meg, elsősorban a támaszköz mérete és várható terhelések függvényében. Nagyobb támaszközök (25 m felett) esetén rácsos tartós keretekre lehet szükség. A rácsos tartók anyagtakarékos megoldást jelentenek, napjainkban azonban az élőmunka folyamatos drágulásával alkalmazásuk háttérbe szorult.

Az acélvázas csarnokok alapozását a helyi talajviszonyok és a várható terhelés mértéke határozza meg. A legtöbb esetben az alapot a keretoszlopok alatt beton vagy vasbeton pontalapok képezik, melyeket gyakran vasbeton talpgerendák kötnek össze. Az alap és a keretoszlopok kapcsolata lehet merev (befogott) vagy csuklós.

Az ipari üzemcsarnokoknál az ott folyó gyártást segítő emelőberendezés (daru) alapvetően befolyásolja a csarnok vázszerkezetének kialakítását. A futódaruk rendszerint a csarnok két hosszanti oldalán elhelyezkedő sínpáron (futómacskán) keresztül adják át terheiket, általában közvetlenül a főtartók keretoszlopaira (11.20. ábra). Egyes esetekben a sínpályát keretgerendákra függesztve, vagy külön tartóoszlopokra támaszkodva helyezik el. A daruk okozta dinamikus hatásokat a tervezés során külön figyelembe kell venni.

A másodlagos teherhordó szerkezetek a héjazatokat alátámasztó tetőszelemenek és a falelemeket tartó falvázgerendák, melyek közvetlenül a főtartókra továbbítják terheiket (11.20. ábra).

A tető szelemeneket általában vékonyfalú, C és Z szelvényű acéltartók képezik, melyek a keretgerendákra merőlegesen, egymástól 1,0-1,5 m-re helyezkednek el (a terhelés nagyságától és a keresztmetszeti méretektől függően). A falvázgerendákat a keretoszlopok között elhelyezkedő vagy annak külső övlemezéhez erősített, szintén jellemzően C és Z szelvényű acéltartók alkotják. Kiosztásuk a beépítendő kerülő falelemektől függ.

A másodlagos tartószerkezetek szerepe kettős. Az előbb említett teherátadás mellett a főtartók kifordulás elleni megtámasztását is biztosítják (merevítő szerkezetek). A csarnokszerkezet vízszintes irányú merevítését a főtartók között, a keretoszlopok és keretgerendák síkjában elhelyezett szélrácsokkal biztosítják (11.20. ábra). Az acélszerkezeti elemeket a csomópontokban hegesztéssel, csavarozással, szegecseléssel, illetve ezek kombinációjával kapcsolják össze.

Hegesztett kapcsolatok

A hegesztett kapcsolatok két oldali sarokvarratos és tompavarratos kivitelűek lehetnek. A hegesztést elsősorban nagyobb méretű tartók esetén alkalmazzák. A lemezeket a hegesztés előtt elő kell készíteni, meg kell munkálni. A hegesztés történhet a gyártás során és a helyszínen is. Utóbbi a nehezen biztosítható munkafeltételek, a változó hegesztési minőség és a nagyobb költségráfordítás következtében napjainkban már nem jellemző.

Csavarozott kapcsolatot húzásra, nyírásra és a kettő kombinációjára lehet igénybe venni. A csavarok meghúzásához nyomatékmérésre alkalmas szerszámot használnak. A csavaros kapcsolatok esetében ajánlatos a lehető legkevesebb eltérő csavarátmérő, csavarhossz és különösképpen anyagminőség alkalmazása a hibás kapcsolatkialakítás elkerülése érdekében.

11.21. ábra. Portálkeretek statikai vázának alapesetei

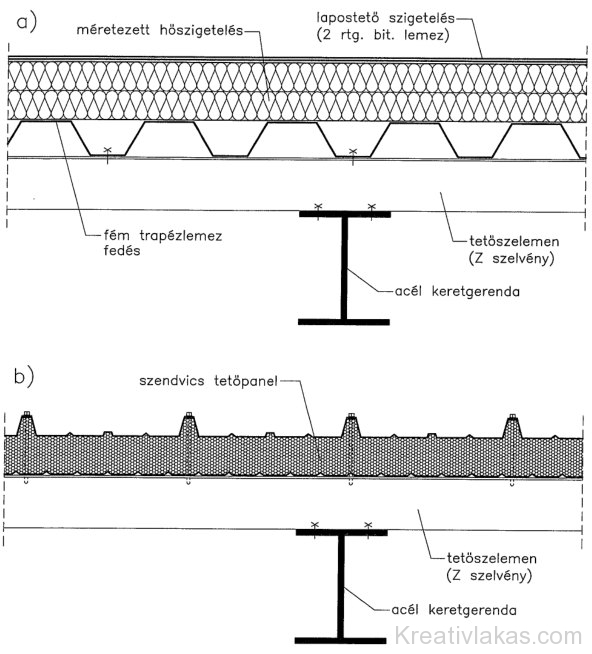

Szegecselt kapcsolatot kizárólag a gyártó üzemben készítenek. A tető- és falburkolati rendszerek a csarnok határoló szerkezetét (a vázszerkezet borítását) képező elemek összessége. A burkolati elemek napjainkban jellemzően zárt fémlemezekkel közrefogott, keményhab hőszigetelésből álló, előre gyártott panelos szendvicsszerkezetek (esetleg ezek szerkezeti felépítéséhez hasonló, helyszínen készített szerelt megoldás) (11.22. ábra). A tetősík teherhordó elemét általában fém trapézlemez képezi, amely közvetlenül a tetőszelemenekhez van erősítve.

11.22. ábra. Tetőburkolat kialakítása

a) helyszínen szerelt általános rétegfelépítéssel; b) előre gyártott szendvicspanelekkel

Ezen rendszerint egyenes, nem befogott keret járható lapostető rétegrendet alakítanak ki, vagy nagyobb lejtés esetén a fémlemez önmagában képezi a tetőfedést. Az oldalfalak elemeit a falvázgerendákra erősítve rögzítik. A rendszerkiegészítőket az adott csarnokrendszer elmeihez igazodó egyéb szerkezeti elemek, ipari kapuk, ajtók, bevilágítok, épületgépészeti szerelvények stb. képezik.

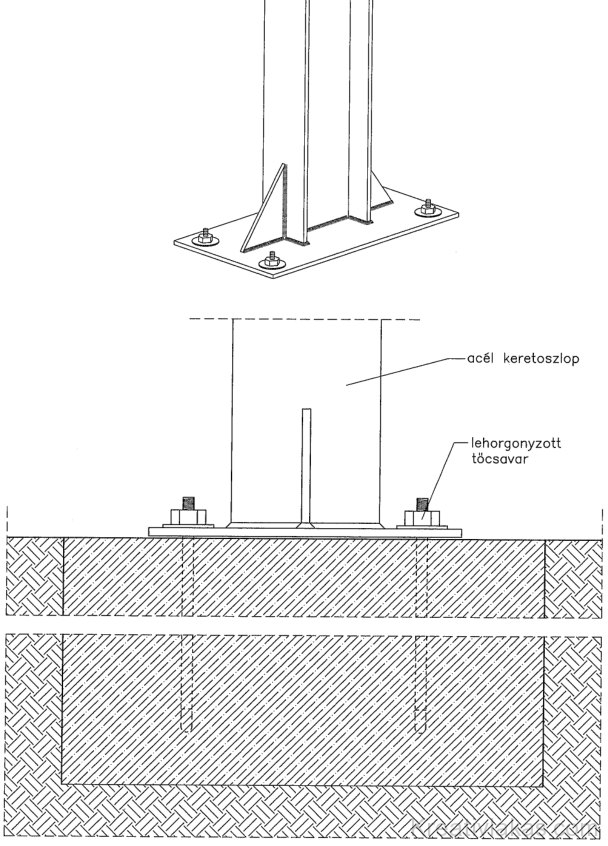

Az acél csarnokszerkezetek építése a pontos fogadószerkezet kialakításával kezdődik. Az alapozás készítése során – mivel a betonszerkezetek cm-es, az acélszerkezetek pedig mm-es pontossággal készülnek, – külön figyelemmel kell eljárni az acél vázszerkezet és az alaptestek kapcsolatának kialakításánál. Régebben a még friss beton alaptestbe helyezték az acélszerkezet leerősítését biztosító kiálló csavarszárakat. Napjainkban a megszilárdult alaptesten pontos bejelölést követően utólagosan építik be a lehorgonyzó csavarokat (11.23. ábra).

11.23. ábra. Acélváz leerősítése alaptesthez

Az acélvázas csarnokszerkezetek napjainkban egyedi tervezéssel, összehangolt gyártási és szerelési terv alapján készülnek. Az automatizált gyártósoron legyártott vázelemeket az építési helyszínre szállítást követően a pontos szerelési terv alapján adott sorrendben helyezik el (az egyes elemek előre számozott jelölést kapnak). A főtartókat vagy külön a talajon összeépítve és utólag daruval felállítva, vagy közvetlenül a beépítés helyén az elemeket egymásra építve szerelik össze. A helyszíni szerelés gyorsan és egyszerűen végezhető. A felállított kész főtartókat ideiglenesen meg kell támasztani. A támaszok csak