Festékgyártási műveletek, festékek összetétele és jellemzői

Festékgyártási műveletek

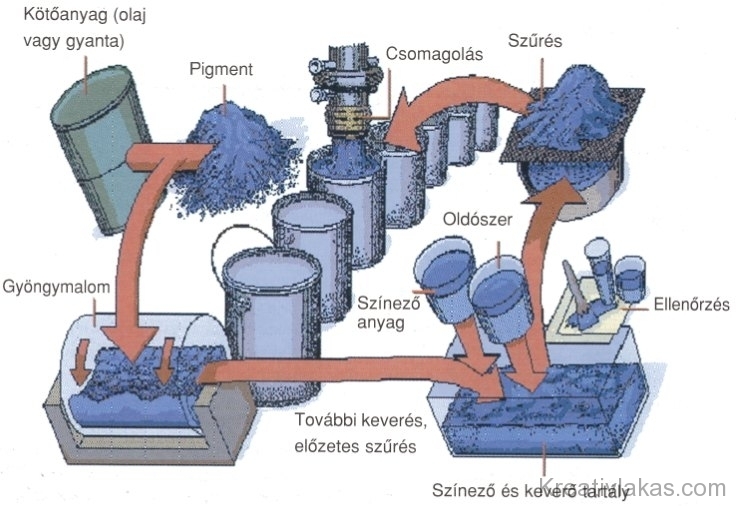

A festékgyártás technológiáját négy alapvető folyamatra tagolhatjuk. Az első az előkeverés, a második a diszpergálás, a harmadik a homogenizálás és színbeállítás, a negyedik a csomagolás, más szóval kiszerelés.

Diszpergálás

A diszpergálás latin eredetű szó, felaprítást és szétoszlatást jelent. Esetünkben folyékony közegben (kötőanyagoldatban, vízben stb.) szilárd részecskéket (pigmenteket, töltőanyagokat stb.) oszlatunk szét. Tudományos néven diszperz rendszert, szuszpenziót hozunk létre.

Ha szilárd részecskék szabályosak lennének, felületük sima, tiszta lenne, nemhogy szennyeződés, de még levegő sem lenne rajta, nagyon egyszerű lenne elkeverni. Ám a pigment felülete nem szabályos, egyenetlen felszínén vékony csövecskék figyelhetők meg, gyártása során szennyeződés is maradhatott rajta, szemcséi erősen egymáshoz tapadhatnak.

Amikor a szemcsék folyadékba merülnek, összeállnak olyan csomókká, amelyeket nehéz szétverni. Sok esetben a folyadék, amelyben szét akarjuk oszlatni a szemcséket, azokat nehezen nedvesíti. Munkát, energiát kell befektetnünk, hogy legyőzzük azokat az akadályokat, amelyeket a fentiekben említettünk.

Pigment bekeverése

A pigment bekeveréséhez nagy teljesítményű keverőt alkalmaznak. A poranyagnak a folyadékba való adagolását lassú fordulatszám mellett végzik, majd növelik a sebességet, és meghatározott ideig nagy fordulatszámon tartják a kevertetést. Ilyenkor játszódik le egymás mellett, egymást követve az összetapadt szemcsék, a rugalmas folyadékhártyával bevont pigmentcsomók szétnyíródása, egymásnak ütközése, ekkor sodródik le a felületről a levegő, illetve egyéb szennyeződések, és kerülnek a helyükre a kötőanyag illetve oldószer-molekulák, vagyis megtörténik a diszpergálás.

Egyes lakkfesték típusok esetében a megfelelő diszpergálás biztosításához még egy gépre, a gyöngymalomra is szükség van. Ebben forgó karok által állandó mozgásban tartott üveg-, vagy kerámiagyöngyök között szivattyúzzák át a folyadékba már bekevert pigmentet. A diszpergáláshoz sokszor nem elegendő a gépek energiája, gyorsítani lehet a folyamatot nedvesítőszerek alkalmazásával. (A nedvesítőszereket úgy képzeljük el, hogy molekuláik egyik fele a pigmentszemcse felületére tapad a másik fele a kötőanyaggal, az oldószerrel létesít kapcsolatot.)

A diszpergáláshoz megfelelő pasztaösszetételeket alakítanak ki. Ezeknél figyelembe kell venni a gépek adottságait. A keverőben sűrűbben folyó (nagyobb viszkozitású) pasztával lehet dolgozni, mint a gyöngymalomban. Minél sűrűbben folyó (nagyobb viszkozitású) a paszta, annál inkább le tudnak nyíródni az összetapadt részecskék, de ugyanakkor hasznos ugyanebből a szempontból az is, ha a részecskék ütközni tudnak, ehhez hígan folyó (kis viszkozitású) pasztára van szükség. Nyilván kísérletekkel meg lehet találni a legjobb megoldást.

Az elkészült paszta a homogenizáló tartályba kerül, ahol kiegészítik a szükséges mennyiségű műgyantaoldattal, a megfelelő adalékokkal, szárítókkal vagy oldószerrel stb. (Homogén görög szó, jelentése egynemű.) Itt kerülnek a festékhez a megfelelő szín eléréséhez szükséges egyéb színező paszták is.

A minőség ellenőrzésére a tartályból mintát vesznek. Az elvégzett vizsgálatok alapján kiegészítik a festéket. A színárnyalat beállítása általában egyszeri vagy kétszeri igazítást kíván.

Az elkészült festéket a megfelelő edénybe kell csomagolni. Csomagolás előtt a festéket szűrni kell. A szűréshez a leghatékonyabb a filcbetétes szűrő. A csomagolás általában térfogat szerint történik fémből készült edénybe vagy műanyag vödörbe.

A csomagolást a jelentős munkaigény miatt automatizálták. Az üres edényeket – ha nem litografáltak – a címkéző gépekhez szállítják. Innen futószalagon jut el a doboz a dátumozóhoz, majd a töltőgéphez és a fedélzáróhoz, ahol a megfelelő színjelzéssel ellátott fedelet kapja meg a doboz. A futószalag végül az edényt a ládázó, ül. kartonozó helyre szállítja.

A festékek összetétele, az alapanyagok főbb jellemzői

A színes festék a következő 3 alkotórészből áll:

- kötőanyag;

- pigment;

- oldószer.

Ezen alapvető komponensek mellett a festék még tartalmazhat:

- töltőanyagokat;

- adalékanyagokat.

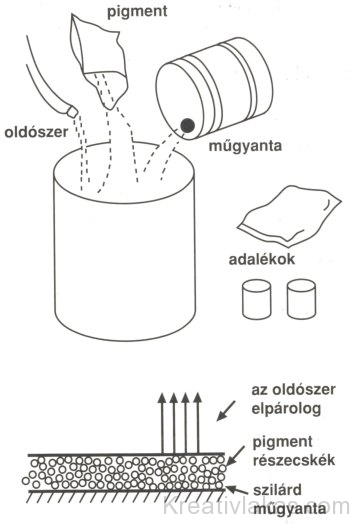

Ha festéket hordunk fel egy felületre és rácsvágást végzünk a rétegen, az ábrán látható vázlathoz hasonló belső szerkezetet figyelhetünk meg.

Kötőanyag

A festék fő része a kötőanyag. A kötőanyag egy világos, viszkózus folyadék. Általában kötőanyagoldatokat használunk, mert a tiszta kötőanyag nagyon gyakran túl sűrű ahhoz, hogy be lehessen dolgozni, és ezért oldószerrel fel kell hígítani. A kötőanyag funkciója a filmképzés. A kötőanyag(oldat)nak felhordás és száradás után egy száraz, szilárd bevonatot kell képeznie.

A kötőanyag határozza meg nagymértékben a festék tulajdonságait, a tapadást, fényességet, keménységet, rugalmasságot és tartósságot.

Pigment

A pigment ad színt a festéknek. A pigmentek oldhatatlan porok, amelyet finoman a kötőanyagba diszpergálnak. A pigment minősége és mennyisége határozza meg az olyan festéktulajdonságokat, mint szín, színerő, színtartósság és fedőképesség.

Töltőanyagok

Akárcsak a pigmentek, a töltőanyagok is a kötőanyagba diszpergált oldhatatlan finom porok. A talkum, a kréta, a habkőpor, a homok, az agyag stb. mind tipikus töltőanyagok. A töltőanyagok kevés vagy egyáltalán semmi színt, nedves fedőképességet sem adnak a festéknek, használatukkal a festék testet kap („tölti” a festéket). A festékben használt töltőanyagok típusa és minősége határozza meg az olyan tulajdonságokat, mint elérhető filmvastagság, csiszolhatóság és reológia (a festék folyási tulajdonságai). A töltőanyagot mattító anyagként is használják, valamint azért, hogy sajátos szerkezetet biztosítson a festéknek.

Speciális funkcionális töltőanyagok

A legmodernebb festékek olyan töltőanyagot használnak, amelyek számos előnyös tulajdonsággal bővítik a festékbevonat előnyös tulajdonságait. Ilyen a vákuumizált kerámiagömb amely hővisszaverő, hőszigetelő képességel látja el a bevonatot. Hogyan tudja ezt elérni, itt megismerheti: hőszigetelő festékek, speciális tulajdonságok >>

Oldószerek

Nagyon gyakran az oldószer és a hígító megnevezést megkülönböztetés nélkül használják.

Ha pontosak akarunk lenni, a következő különbséget tehetjük a kettő között:

- Az oldószereket tulajdonképpen a (fél)szilárd kötőanyagok oldására alkalmazzák.

- A hígítók a festékek és kötőanyagoldatok felhígítására alkalmasak.

Adalékanyagok

Az adalékanyagokat kis mennyiségben adják a festékhez, és a festék bizonyos tulajdonságainak kihangsúlyozását vagy elnyomását szolgálják.

Ezek:

- csökkentik a száradási időt (szárítók, katalizátorok);

- megelőzik a bőrösödést, kráterképződést, habzást;

- javítják a tárolhatóságot, megelőzik a kiülepedést a dobozban.

A fejlődés irányai a kötőanyagok terén

A kötőanyagok fejlődését ugyanaz a tendencia jellemzi, mint a pigmentek, töltőanyagok és adalékanyagok fejlődését, az egészségre, környezetre káros anyagokat fokozatosan egészség- és környezetkímélő anyagok váltják fel.

Mint ahogyan bizonyos pigmentek (mérgező ólom- és kromátpigmentek, kadmiumpigmentek), bizonyos töltőanyagok (azbeszt, szilikózist okozó porok) és bizonyos adalékok (PCP, szerves ónvegyületek, ólomszikkatívok) használata háttérbe szorult/szorul, ugyanúgy bizonyos kötőanyagoké is. Például a karbamid-formaldehid vagy melamin-formaldehid gyantákat tartalmazó, savra keményedő kötőanyagok a formaldehid-kibocsátás (emisszió) miatt veszítettek jelentőségükből.

A szerves oldószerekben oldódó kötőanyagok a tűzveszélyt is okozó szerves oldószer kibocsátással terhelik a környezetet. Napjainkban előtérbe kerülnek a vizes diszperziós, a vízoldható és a csekély szerves oldószert tartalmazó magas szárazanyag-tartalmú (high solid) kötőanyagok. A szerves oldószerek használata során az egészségre kevéssé ártalmas aromamentes szénhidrogének (aromamentes lakkbenzin) alkalmazása terjed.

Az egészséget és a környezetet terhelő kötőanyagok használata addig indokolt, amíg nem pótolhatók kevésbé káros vagy környezetbarát kötőanyagokkal. Emellett a gazdaságosság is fontos szempont, például a vizes diszperziós parkettalakkok ma még jóval drágábbak a hagyományos oldószeres lakkoknál. Sok országban úgy segítik a kevésbé gazdaságos, de korszerűbb termékek elterjedését, hogy az elavult termékekre termékdíjat (adót) vetnek ki, továbbá kötelezővé teszik a címkében a károsanyag-tartalom feltüntetését, és tájékoztatják a vevőt a termék veszélyes hulladékainak (pl. kiürült doboz) kezeléséről.