Aljzatok, kiegyenlítő rétegek, stabilizálók, tapadóhidak belső burkolatoknál [ÖSSZEGZÉS]

Ide tartozik elsősorban az aljzatbeton, a kitöltő és kiegyenlítő, valamint a védőbeton, de ide sorolhatók az elemes, a „szárazon” beépíthető rétegek és rétegelemek is (pl. a gipszkarton és a betonlapok, a vakpadlók és a különböző kötőanyagú, növényi rostú forgácslapok, valamint a kiselemes, aljzatul szolgáló burkolatok is). A padlóburkolat a terhelést – az ágyazó-ragasztó rétegen keresztül – közvetlenül az aljzatnak adja át. Az aljzat tehát a burkolat alépítménye, ezért olyan szilárdnak kell lennie, hogy a burkolatot érő mechanikai igénybevételeket (terheléseket és ütéseket) károsodás nélkül elviselje, továbbá, hogy az épületmozgásokból eredő kisebb mértékű deformációkat és méretváltozásokat kiegyenlítse.

Betonaljzatok

A padlóburkolatok aljzatai – az igénybevételektől függően -jó minőségű betonból vagy vasbetonból készülnek. Az aljzat minősége rendkívül fontos a burkolat teherbírása, állékonysága és biztonsága szempontjából. Csak jó minőségű aljzat képes megakadályozni a burkolatot érő hatások (a víz, szennyeződés, rezgés, sugárzás stb.) okozta károsodásokat.

A beton mesterséges építőanyag, amelynek alkotórészei a kötőanyag (cement), az adalékanyag (kavics vagy kőzúza-lék) és a víz.

Kötőanyagként a hazai cementfajták közül a 350 pc vagy a 400 pc cement használható. Az adalékanyag szerkezete és minősége alapvetően befolyásolja a beton szilárdságát. A betonszerkezetek adalékanyaga általában folyami homokos kavics, bányahomok és kavics, zúzott homok, kőzúzalék és zúzott kő, illetve ezek keveréke. Az alkalmazott adalékanyag szemszerkezetét – a beton minőségének megfelelően – műszaki előírások rögzítik. Egyenletes szilárdságú beton csak egyenletes szemmegoszlású adalékanyagból állítható elő. Betonkészítéshez általában minden lágy édesvíz, tehát az ivóvíz is használható. A kemény vizek alkalmasságáról laboratóriumi vizsgálatokkal kell meggyőződni.

A betonok készítéséhez gyakran használnak különböző adalékszereket, kötéskésleltetés, szilárdulásgyorsítás, képlékenyítés vagy tömörítés céljából. Használatukhoz azonban kellő elővigyázatosság szükséges, mert nem megfelelően alkalmazva az aljzatra kerülő burkolati réteg minőségén (tapadószilárdságán) ront. Az építéshelyen készült beton- és vasbeton szerkezetek minőségi követelményeit szabványok rögzítik. Az alapanyagok minőségén kívül további szempontokat is figyelembe kell venni a megfelelően szilárd aljzatbeton készítésekor, mindig be kell tartani.

Ezek:

- a beton szállítására,

- a beton bedolgozására,

- a beton tömörítésére,

- a betonacél szerelésére és anyagminőségére (vasbeton), valamint

- az aljzatbeton kész felületére vonatkozó előírásokat.

A kivitelezés során a felsorolt munkafolyamatokban előforduló hibák okozzák a legtöbb gondot. Helytelenül megválasztott szállítóeszközök miatt a megkevert anyag szétosztályozódhat (pl. szállítószalag használatakor tölcséres levezetés nélkül). A beton bedolgozási ideje – az időjárástól és a hőmérséklettől függően – általában 2-3 óra.

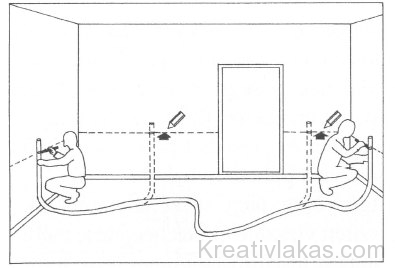

4.3. ábra. Szintezési pontok kijelölése a padlóburkolat készítéséhez.

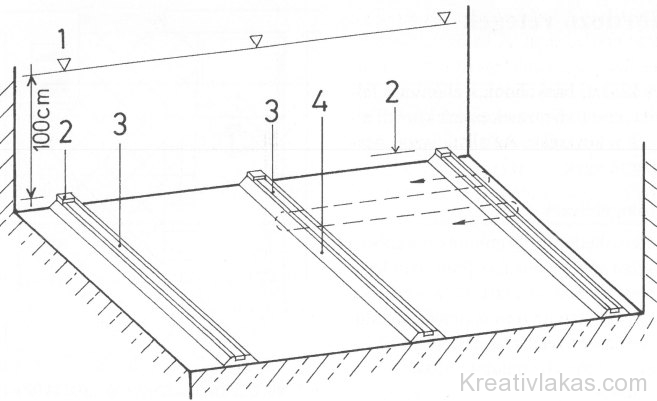

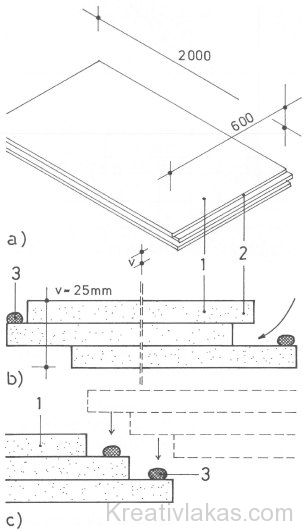

4.4. ábra. Aljzatbeton előkészítése 1 szintező vonal, 2 végleges padlósík, 3 betonozóléc (vagy profilacél), 4 előbetonozott lehúzósáv.

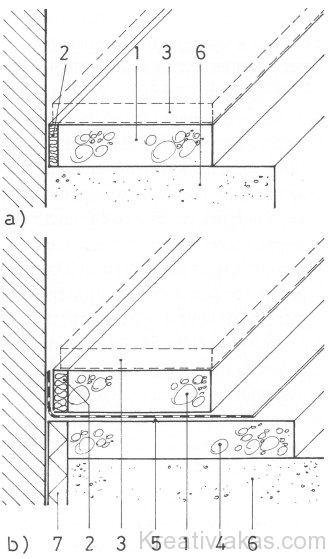

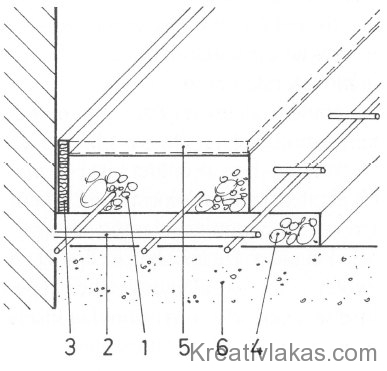

4.5. ábra. Hőszigetelés nélkül készített aljzatbeton a) egyrétegű, szigeteletlen, b) talajnedvesség (vagy talajpára) ellen szigetelve, 1 aljzatbeton, 2 dilatációs rés, 3 burkolat, 4 védőbeton, 5 víz elleni szigetelés, 6 kavics-vagy homokfeltöltés, 7 zártcellás hőszigetelés.

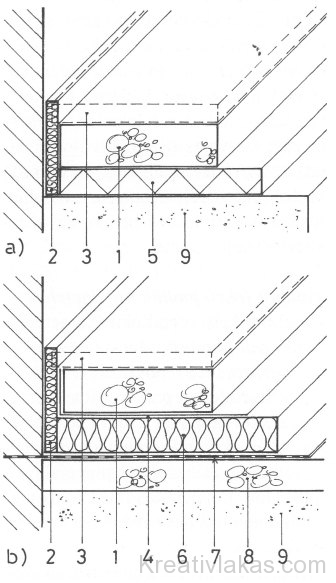

4.6. ábra. Aljzatbeton úsztatott hőszigetelő réteggel a) talajpára elleni szigetelés nélkül, b) talajnedvesség (v. talajpára) elleni szigeteléssel, 1 teherhordó aljzat, 2 dilatáció, 3 burkolat, 4 fólia, 5 zártcellás hőszigetelés, 6 szálas hőszigetelés, 7 vízszigetelés, 8 védőbeton, 9 kavics- vagy homokfeltöltés.

4.7. ábra. Szerelőbetonnal együttdolgozó vasalt aljzatbeton nagyobb terhelésekhez 1 aljzatbeton, 2 vasalás, 3 dilatációbetét, 4 szerelőbeton, 5 burkolat, 6 kavics- vagy homokfeltöltés.

Kiegyenlítő beton

A koptatóréteg és az aljzatbeton között kiegyenlítő betonréteget kell készíteni, ha a koptatóréteg vastagsága enélkül meghaladná a 3 cm-t. Ezzel az átmeneti réteggel elkerülhető a koptatóréteg túlméretezése. A kiegyenlítő betonréteg minősége az igénybevételtől függően változik, de mindig azonosnak vagy jobbnak kell lennie az aljzatbeton minőségénél.

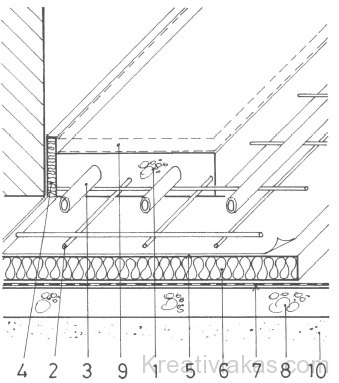

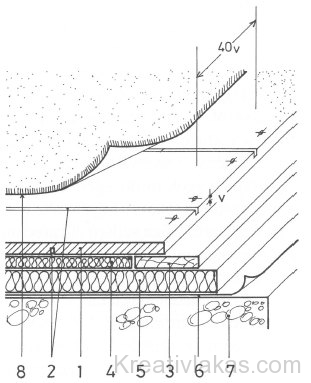

4.8. ábra. Vasalt aljzatbeton padlófűtéshez 1 aljzatbeton, 2 hegesztett acél háló, 3 fűtőcső, 4 dilatáció, 5 fólia, 6 úsztató hőszigetelő réteg, 7 vízszigetelés, 8 védőbeton, 9 burkolat, 10 kavicsfeltöltés vagy (födém) kiegyenlítő perlitbeton.

4.9. ábra. A régi burkolat felhasználható az új burkolat aljzataként, feltéve, ha a szintek ezt megengedik.

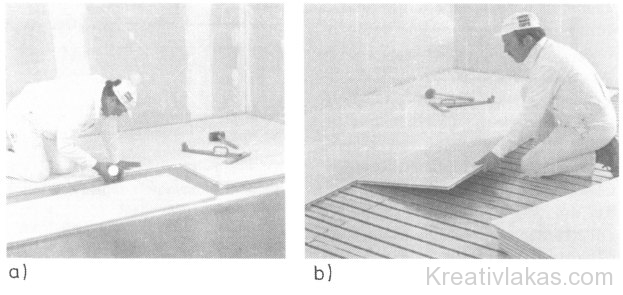

4.10. ábra. Hőszigetelő gipszkarton aljzat szerelése sík födémre vagy úsztató rétegre.

4.11. ábra. Gipszkarton lemez aljzat készítése a) sík fogadó felületre, b) vakpadlózott födémre, az élek ragasztásával.

Egyéb aljzatok

Padlóburkolatok készítésekor – pl. felújításoknál – gyakran használjuk fel aljzatként a meglevő kő-, műkő-, márványmozaik lap- stb. burkolatokat. Az új burkolat szerkezeti részévé váló régi burkolati rétegnek meg kell felelnie a várható igénybevételeknek. A gyakorlatban időnként előfordul az anhidrit-esztrich aljzat is, amely mechanikai igénybevételekre kevésbé alkalmas, többnyire a gumi- vagy PVC-burkolatok aljzataként készül.

Szerelt aljzatok

A szerelt aljzatok napjaink korszerű épületszerkezetei, gyorsan, száradást alig vagy éppen nem igénylő eljárásokkal építhetők. A szerelt aljzatok közé sorolható a vakpadló is, amellyel majd a padlóburkolatoknál foglalkozunk.

Gipszkarton

A gipszkarton lemezből készített aljzatok előnyei:

- gyorsan készíthetők,

- változó szerkezeti vastagságban szerelhetők, az igénybevételtől függően,

- bármilyen födémen készíthetők,

- hordozó alapként megfelel az épület hő- és hangszigetelése,

- jó akusztikai tulajdonságúak,

- szabhatóak (vághatóak),

- szerelési technikájuk gyorsan elsajátítható stb.

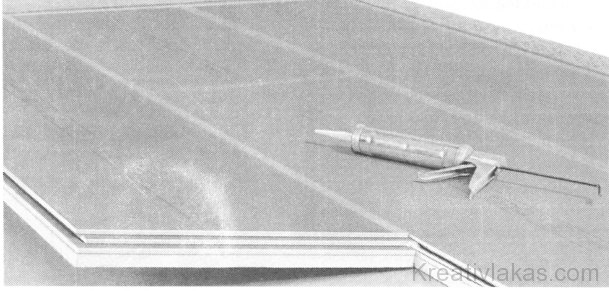

A gyors szerelhetőséget a szendvicsszerkezetű elemek illesztőhornyai teszik lehetővé. A táblaméretek (általában) 60×200 cm-esek, vastagságuk különböző.

Ezek:

- normál lemezek 25 mm,

- közép lemezek 45 mm,

- vastag lemezek 55 mm.

Az alaplemez fedett és „eltolt”, három ragasztott „szendvicsrétege” adja a 25 mm-es normál, teherhordó részt, a közép- és a vastagelemeknél pedig további 20 és 30 mm-t jelentenek a hő- és hangszigetelő (kapcsolt) rétegek. A normál lemez eleve jó akusztikai tulajdonságát tovább javítja a kiegészítő réteg, amely így tökéletesen megfelel a lakó-, valamint a közepes forgalmú középületeknél felmerülő igényeknek. Rugalmasságukból adódóan nemcsak szilárd födémeken, hanem rugalmas fafödémeken is jól használhatók.

Ebben az esetben a hordozó hő- és hangszigetelő rétegnek lehetőleg táblás és habosított, illetve kemény – ugyancsak táblás – szálas hőszigetelő anyagúnak kell lennie. Ömlesztett, száraz hőszigetelő anyag alapú hordozó réteg esetén legalább 60 cm-enként párnafákat kell elhelyezni. Ezeket az elemeket nem szabad a párnafákhoz szegezni. A párnafák azonos síkja alul elhelyezett szerelő vagy kapcsoló alátétekkel biztosítható. Egy másik megoldás a fölső kapcsolás, amikor a kapcsoló deszkázatot az aljzat lerakásával egyidejűleg kell felszerelni.

4.12. ábra. Teherhordó gipszkarton aljzat nem hőszigetelt eleme a) tábla, b) oldalhorony, c) véghorony, 1 ragasztott szendvicsszerkezet, 2 soroló hornyok, 3 ragasztás emulzióval.

4.13. ábra. Hőszigetelt, táblásított teherhordó gipszkarton aljzat a) tábla, b) soroló horony illesztése, 1 gipszkarton aljzatelem, 2 soroló horony, 3 hőszigetelt (ragasztott-kapcsolt) felület, 4 ragasztó emulzió.

A gipszkarton lemezek kézi vagy gépi fűrésszel egyaránt jól szabhatók. A táblák terítékét tanácsos úgy tervezni, hogy oldalra – hosszirányban – 1/4-esnél keskenyebb elem ne kerüljön. Szükség esetén a fektetést úgy kell kezdeni, hogy az induló táblaméret 1/2-es legyen. A hosszirányú kiosztást nem kell különösebben megtervezni, a felesen eltolt kötés általában stabilan tartja a hosszanti elemsort, a horonyfeszültség/kötés éppen ezeket garantálja. A falak mentén, valamint 30-50 m2-nél nagyobb felület esetén tanácsos dilatációs (mozgási) hézagot hagyni, a páratartalom és a hőmérséklet változásából adódó mozgások lehetővé tételére.

A táblák ragasztásához speciális ragasztó használható, amelyet a hornyokba kell csurgatni, 10-15 mm2 keresztmetszetben. Gipszkarton aljzat vizes és nedves helyiségekben nem készíthető. A fektetés kezdési iránya nincs meghatározva, azonban a hosszanti elemek irányának mindig a hordozó hevederfa, illetve régi vak- vagy hajópadló esetén ezek szálirányára merőlegesnek kell lennie – akkor is, ha közéjük egyéb hordozó vagy kiegyenlítő réteg is kerül.

4.14. ábra. Cementkötésű faforgácslap soroló horonnyal.

4.15. ábra. Faforgácslap aljzat kemény hőszigetelő rétegre, szegező hevederrel szerelve, szőnyeg- gumi-, PVC-vagy linóleumburkolathoz 1 faforgács aljzatlemez kétoldali feszültségmegszakító hornyolással, 2 vágott horony, 3 soroló léc, 4 kitöltő hő- és hangszigetelés, 5 úsztató hőszigetelő réteg, 6 fólia, 7 aljzat vagy födém, 8 tekercses burkolat (pl. szőnyegpadló).

Cementkötésű faforgács lapok

A hazánkban BETONYP márkanéven ismert cementkötésű faforgács lapok aljzatként csak hevederezett, stabil hordozó, illetve födémszerkezetek esetén alkalmazhatók. A lemezek csak előre fúrt lyukakon átvezetett lemezcsavarokkal rögzíthetők a hevederekhez, „rideg” szerkezetük miatt ragasztás vagy szegezés szóba sem kerülhet. Aljzatként való beépítéskor a gyártó ajánlása szerinti vastagságot kell választani. Nagy forgalmú helyeken és tűzrendészeti menekülési útvonalakon cementkötésű faforgács lapot padozati rétegbe beépíteni tilos! Általánosságban elmondható, hogy – ridegségük miatt – az eternitalapú lemezeket nem célszerű használni.

Műanyag kötésű faforgács lemezek

A műanyag kötésű faforgács lemezeket szerte a világon széles körben alkalmazzák.

A tervezés során ezeknél az anyagoknál különös figyelmet kell fordítani a következőkre:

- egészségi alkalmazhatóság,

- páravédelmi követelmények,

- hajlékonyság, rugalmasság, statikai terhelhetőség stb.

Egészségi szempontból alkalmatlanok mindazok a lemezek, amelyek kötőanyagának gőzei, ill. bomlásának melléktermékei (továbbá kisugárzása) károsak.

A nedvesség és a hőmérsékletváltozások hatása erőteljesen befolyásolják a táblák felületi feszültségét beépítésük előtt, de főleg a beépítés után. A beépítés előtt száraz helyen tárolt lapoknál megfigyelhető a szélső tábla sík felületének eldeformálódása. Az ilyen lapok kevésbé, esetleg egyáltalán nem használhatók. A lemezek alkalmasságáról egyszerű helyszíni vizsgálattal megbizonyosodhatunk, mégpedig fedett helyen, a tetőeresz alatt, a napsugárzásnak kitett tábla vagy lap egyoldali szárításával.

Ha kétszeri 6-8 órás napoztatás után a tábla (vagy lap) deformációja 1 m-es vizsgálati hosszon – a tábla középrészén mérve – az 1 cm-t meghaladja, akkor a tábla aljzat készítésére nem alkalmas, legfeljebb kisebb elemekre szabdalva használható. Kiselemes faforgácslap aljzat csak hevederezett, vakpadló-szerű kivitelben készülhet, lemezcsavaros kapcsolással, elsősorban szalagparketta, vagy habalátétes szőnyegpadló, illetve linóleum (PVC) aljzataként.

Kisebb forgalmú helyeken, pl. lakások padlásterében készülő aljzatokhoz a faforgács lemezeket szokás úgy előkészíteni, hogy legalább fél vastagságban (kézi fűrészgéppel) két irányban bevágják, úgy, hogy a vágási irányok közötti távolság maximum 50 cm legyen, és ne legyen több a maradó rétegvastagság 40-szeresénél sem. A kétirányú vágásokat a tábla átellenes oldalain kell készíteni, úgy, hogy a hosszirányú vágás felső, a keresztirányú pedig az alsó részén készüljön.

Az alsó vágást még beépítés előtt, a felsőt viszont a beépítés után lehet elkészíteni. A táblákat a toldásoknál alá kell hevederezni, és lemezcsavarokkal kell kapcsolni. Az alsó – hordozó – hőszigetelő réteget célszerű két rétegben készíteni, az alsó rétegben futó sorokkal, a felső rétegben elhelyezve a toldó hevedereket, amelyek vastagsága legfeljebb 1-2 mm-t térhet el, bármelyik irányban.

Hőre lágyuló kötőanyagokkal készített expandált lemezek

Készülnek expandált lemezek különböző hőre lágyuló kötőanyagokkal is, ezek közé sorolhatók az expandált parafa, a gumi (gumiőrleményes), a perlit stb. lemezek, amelyeknek kötőanyaga általában a bitumennek valamelyik változata. Ezek a lemezek teherhordó aljzatként akkor használhatók, ha a végleges burkolat alá kötőhíd réteg vagy fólia kerül. Az így készült burkolatok egészségre nem veszélyesek, néhány hét után szagtalanok is. Ma már hazánkban is kapható számos nyugati gyártmányú, a DIN legszigorúbb előírásainak is megfelelő aljzatlemez, amelyek beépítése előtt azonban érdemes elolvasni az „alkalmassági bizonyítvány” tartalmát is.

Öntött aljzatok

Az öntött aljzatok közé tartoznak azok a burkolat alatti rétegek, amelyek egyszerűen, öntve – hígfolyós anyagból – készülnek.

A cementesztrich gyorsan kötő cementből készülő aljzat, amelynek kötőanyaga lehet:

- MAPEIMAPECEM gyorsesztrich cement, vagy

- MUREXIN SE-95 gyorsesztrich cement.

A gyorskötő cementekkel készülő aljzatok alkalmasak:

- esztrich aljzatok előállítására, amelyek 3-4 óra múlva már járhatók, és 24 óra múlva bármilyen burkolat fektethető rájuk (ragasztott parketta, szőnyeg stb.),

- olyan esztrich aljzatok előállítására, amelyekre 3-4 óra múlva kerámialapok, természetes kőlapok, márványlapok stb. fektethetők,

- esztrich rétegek kiegészítésére vagy javítására ott, ahol a helyiséget folyamatosan használják (pályaudvarok, bevásárlóközpontok, kórházak, üzlethelyiségek, lépcsőházak stb.),

- fűtött esztrich padlók előállítására (padlófűtésekhez).

A cementesztrich kötőanyaga a gyorscement, amely vízzel és megfelelő esztrich-homokkal, ill. adalékkal összekeverve néhány órán belül repedésmentesen megkeményedik, és – a vastagságától függetlenül – 24 órán belül tökéletesen megköt (a maradék nedvességtartalom 2 % alatt van). E tulajdonságnak és a nagy mechanikai terhelhetőségnek köszönhetően az esztrichcement ideális olyan esztrichpadlók előállítására, amelyekre már 24 óra elteltével különböző burkolatokat (pl. szőnyegpadló, PVC, fa, parketta, márvány vagy csempe) kell fektetni.

A gyorskötő cementtel készülő aljzat készítésekor ügyelni kell a következőkre:

- ha a levegő nedvességtartalma nő, akkor az aljzatkészítést szüneteltetni kell,

- egyéb kötőanyagok (pl. cement, mész, gipsz stb.) nem használhatók,

- nem szabad előre, szárazon összekeverni homokkal, a megfelelő mennyiségű vizet folyamatosan adva, a keveréket rögtön fel kell használni,

- ügyelni kell a megfelelő homokszemcse-nagyságra (0-8 mm),

- ügyelni kell a keverővíz helyes mennyiségére, mert a nem elegendő víz csak részleges kötéshez elegendő, ami csökkenti a mechanikai terhelhetőséget,

- nem szabad túl sok vizet hozzáadni, mert a kötésidő megnő,

- nem szabad 3-4 percnél tovább keverni,

- a kész keverékhez már nem szabad vizet hozzáadni,

- a kész esztrich felületét nem szabad megnedvesíteni.

A rövid kötésidő miatt transzportbeton jelleggel nem állítható elő. Az esztrich aljzat nagy tömörsége miatt felületén a diszperziós ragasztók igen lassan száradnak ki. Fa padlóburkolatokhoz célszerű a LINGOBOND (PU-ragasztó) használata.

Úsztatott esztrich aljzatok anyagának előkészítésénél a tiszta esztrich homokot (szemcsenagyság 0-8 mm) keverőgépben – ideális a kényszerkeverő – nem hosszabb ideig, mint 3-4 percig, jól össze kell keverni. A keverési víz mennyiségét gondosan kell megválasztani, úgy, hogy a bekevert anyag elég nedves és felülete simítható legyen. A keverés végezhető kényszer- vagy ejtőkeverővel, de kézzel is. A bedolgozásnak – simítással együtt – 30 percen belül meg kell történnie. A bedolgozási vastagság 35-60 mm, ennél vékonyabb réteg a teherhordás miatt nem elegendő, vastagabb viszont nem gazdaságos, és a kötéssel járó gyors párolgás ugyancsak hátrányos lehet.

Az úsztatott vagy öntött esztrich aljzat bármilyen, az építőiparban használatos aljzatra, illetve hordozó rétegre teríthető. Kötött esztrichek esetén már az aljzatnak száraznak, szilárdnak, kellő nyomó- és hajlítószilárdsággal rendelkezőnek, por-, gipsz-, olaj- és zsírszennyeződéstől mentesnek kell lennie. A laza, mozgó részeket el kell távolítani. A gyorskötő esztrichet – ugyanúgy, mint a hagyományos cementesztrichet – az előkészített hang- vagy vízszigetelő rétegre kell felhordani. A beágyazandó csöveknél az esztrichet meg kell erősíteni (pl.: rabichálóval). A kellően tömörített esztrichet le kell húzni, és ezzel egyidejűleg fasimítóval le kell simítani.

A vezetősávokat a szokásos módon kell elkészíteni. A munka 1 óránál hosszabb megszakítása esetén – a kapcsolat folyamatosságának biztosítására, valamint a repedések és a szinteltérések elkerülése érdekében – 3-6 mm átmérőjű betonacélt kell egymástól 20-30 cm-re beágyazni. A gipsz kötőanyagú esztrichek hasonlóan készülnek, mint a cementkötésűek.

Tulajdonságaik hasonlóak az előbbiekhez, viszont használhatóságuknak vannak bizonyos korlátaik:

- nem érintkezhetnek acél- (horganyzott acél) csövekkel, illetve szerkezeti elemekkel,

- nem alkalmazhatók párás (nedves) és vizes helyiségekben,

- padlófűtésekhez – a különleges hőtágulásuk (pára-térfogatuk) miatt – nem készíthetők,

- a bedolgozáshoz csak műanyag vagy rozsdamentes acél anyagú szerszám használható.

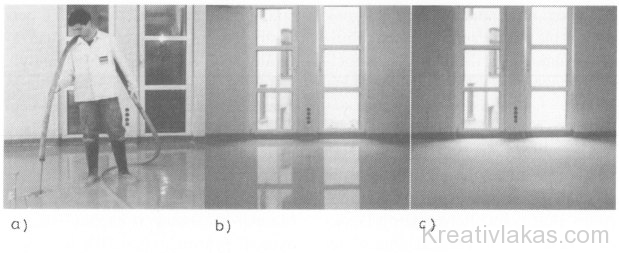

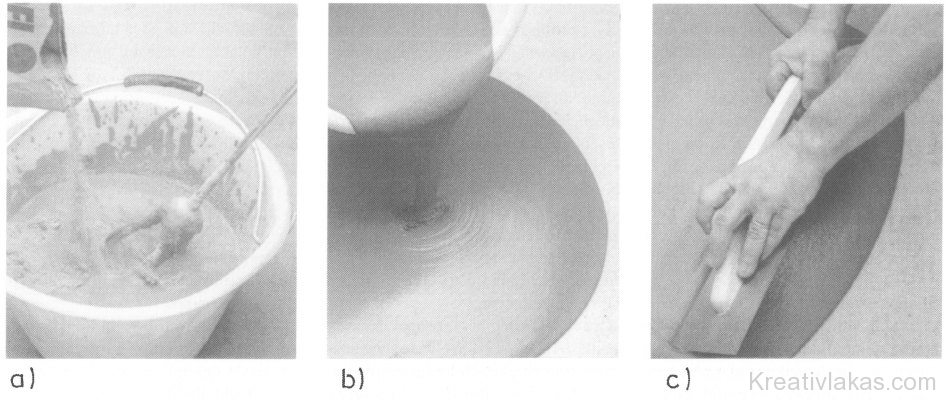

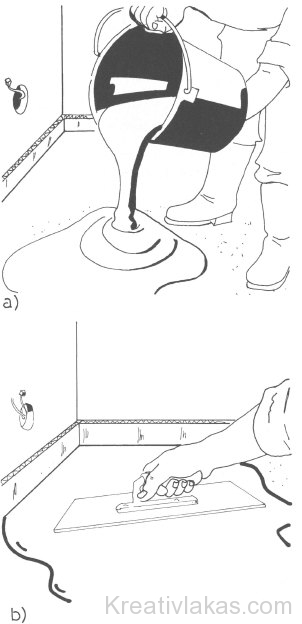

4.16. ábra. Öntött aljzat készítése géppel kevert esztrich anyagból.

4.17. ábra. Kiegyenlítő réteg felhordása az előkészítéstől a bedolgozásig a) keverés hosszított keverőszárral, b) önterülő anyag az üregek és az egyenetlen felületet kitöltéséhez, c) a felület lehúzása.

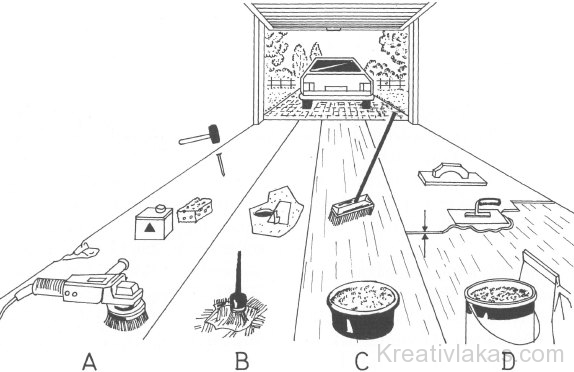

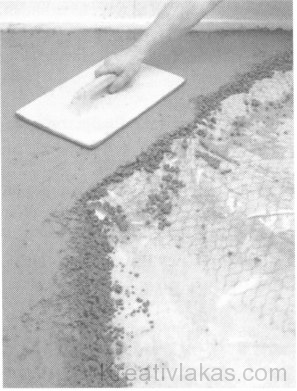

4.18. ábra. Kiegyenlítő réteg felhordásának menete A. a felület megtisztítása, B. a szükséges felületi javítások elvégzése, C. a kiegyenlítő réteg felhordása, D. a burkolat elkészítése.

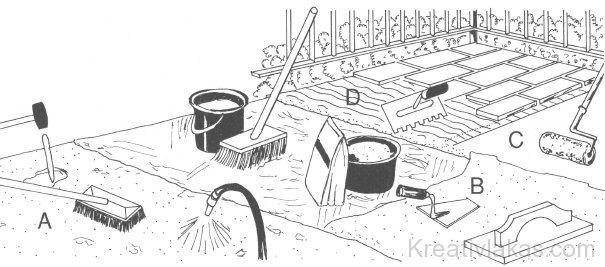

4.19. ábra. Meglévő kültéri aljzat előkészítése burkoláshoz A. a felület érdesítése és vízsugárral (vagy gőzborotvával) való lemosása, B. a kiegyenlítő réteg felhordása, C. a tapadóhíd elkészítése, D. a burkolat lerakása.

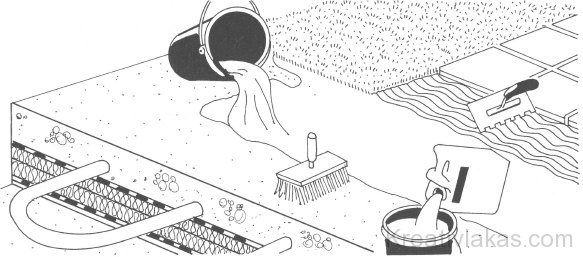

4.20. ábra. Padlófűtés aljzatának előkészítése burkoláshoz, a tapadóhídtól kezdve a burkolat elkészítéséig.

4.21. ábra. Önterülő gyorskiegyenlítő használata előtt a dilatációs sávot célszerű előre felragasztani, hogy a falak ne szennyeződjenek a) kiöntés, b) lehúzás rozsdamentes acél vagy műanyag simítóval.

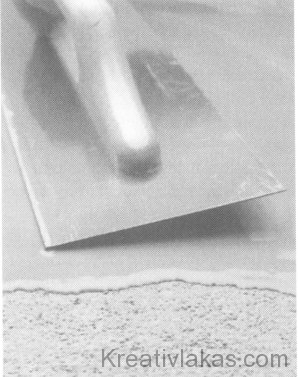

4.22. ábra. Vékony – gumilemez – burkolatok alá az aljzatbetonon erőteljesebb, 1 mm méretpontosságú kiegyenlítő réteget kell készíteni.

Kiegyenlítő rétegek belső burkolatokhoz

Az aljzat felületi egyenetlenségeit simító réteggel kell eltüntetni, mert a nem tökéletesen sima aljzat – különösen ragasztott burkolatok esetén – komoly gondokat okozhat. A simító rétegnek jól kell tapadnia az aljzathoz, és a járóréteg (burkolat) felé sík, sima, repedésmentes és szilárd felületet kell képeznie.

Cementsimítás

Betonaljzatok esetén Hsc 60 jelű simító cementhabarcsot kell használni, 1 m3 folyami homokhoz 350 kg 350-es portlandcementet adagolva. A Hsc 60-as simító cementhabarcshoz – mivel meszet nem tartalmaz – a cementet és a homokot szárazon kell hozzá keverni, majd folyamatos keverés közben kell hozzá adagolni a vizet, mindig csak annyit, amennyi az alapanyagok egyenletes elkeveredéséhez éppen szükséges.

Ebben az esetben földnedves habarcsanyagot kapunk, ami azért lényeges, mert a híg, folyós, önthető habarcs nemcsak a felhasználhatóság szempontjából rossz, hanem a későbbiek folyamán a burkolat gyors tönkremeneteléhez vezet. A simító cementhabarcsot az aljzat elkészítését követő néhány napon belül kell elkészíteni. A munka megkezdéséig az aljzatbetont nedvesen kell tartani. A habarcsot megfelelő vastagságú deszka vezetősávok közé célszerű felhordani, és léccel gondosan le kell húzni, ill. tömöríteni.

Ezután a felületet simítókanállal el kell simítani. A habarcs tömörítése és lehúzása közben a simított felületre került levet cementszórással kell felszívni, majd a felületet vassimítóval egyenletesre kell simítani, azaz glettelni. A simított betonfelületet az elkészülte után 8 napig nedvesen kell tartani, és a külső káros hatásoktól (forgalom) védeni kell. Száradás után bármilyen burkolatok aljzataként használható. A betonaljzatok készítéséhez hűvös, hidegebb időjárás esetén szilárdulásgyorsítót is használhatunk, a gyakorlatban többnyire a KALCIDURNV-3 adalékszert alkalmazzák.

CEMENTA javítóhabarcs

A cementbázisú CEMENTA javítóhabarcs különleges vegyi adalékszerek, osztályozott homok és egyéb töltőanyagok keveréke, amelyet felhasználás előtt az előírt mennyiségű vízzel kell összekeverni. Könnyen bedolgozható, és jó tapadási felületet ad. Javító-kiegyenlítő munkák esetén legfeljebb 10 mm vastag rétegben hordható fel. Keverését tömeg (súly) szerint végezzük. Keverési aránya: 1:5, vagyis 1 liter vízhez 5 kg CEMENTA port kell keverni. Vékony rétegű felhordáshoz előnyösebb a hígabb konzisztencia, ilyen esetekben a keverési arány 1:4 legyen.

A CEMENTA poranyagot folytonos keverés közben a vízhez kell adagolni, és a megkevert anyagot 30 percen belül fel kell használni. A simítandó felület tisztítása, portalanítása és nedvesítése után a habarcsot kéziszerszámokkal kell felhordani, és az anyag kötésével párhuzamosan elsimítani, ill. eldörzsölni. A felhordott anyag – vastagságától függően – 1-2 nap múlva teherbíró, és további rétegek felépítésére alkalmas. A fajlagos anyagszükséglet – a felületi minőségtől függően – 1,5-2,0 kg/m2, 1 mm-es rétegvastagságonként.

Vegyi kötésű kiegyenlítők

Magnezitsimítás

A magnezit simító réteg csak vasalatlan aljzatbetonra készíthető, mert a magnézium-klorid megindítja a szerkezeti vasbetétek korrózióját. Emiatt felül sík vasbeton födémlemezeken közvetlenül még akkor sem alkalmazható, ha a vasbetéteket az előírtnál vastagabb betonréteg fedi.

A magnezitsimítás előnye, hogy testsűrűsége kicsi, keverése és bedolgozása egyszerű, felülete gyalulható és glettelhető.

Alapanyaga a magnezithabarcs, amelynek anyagszükséglete 15 mm vastagságú simítóréteg készítéséhez m-enként:

- 5,3 kg magnézium-oxid

- 4,5 kg magnézium-klorid,

- 5,3 kg keményfa fűrészpor.

A rétegek vastagsága 5-15 mm lehet. A kivitelezéshez szükséges idő számításakor figyelembe kell venni, hogy a magnezitsimítás lassan szilárdul, a hőmérséklettől függően 8-16 nap alatt éri el azt az állapotot, amikor felületén a burkolás megkezdhető. A falak csatlakozása mentén – a magnézium-klorid felszívódásának megakadályozására – a kereskedelemben kapható, olajjal telített papírcsíkot kell elhelyezni. A magnezitsimítást a csövek, ill. a fémszerelvények körül – a korrózió elleni védelem érdekében – kb. 10 cm-en cementsimítással kell helyettesíteni.

A magnezitsimítást a cementsimítással azonosan kell készíteni. Az elkészült simítóréteg utókezelést, nedvesen tartást nem igényel, de a külső, káros hatásoktól a felületet az anyag kötésének ideje alatt védeni kell.

Nivorapid gyorskiegyenlítők

A gyorskiegyenlítők zsír-, olaj- és pormentes aljzatok, valamint egyéb fal vagy épületszerkezetek felületi kiegyenlítésére használhatók. Alkalmasak beton, aljzatbeton, régi oldószermentes burkolat, aszfaltaljzat, műkő és kőfelület burkolás előtti felület előkészítéséhez. Rétegvastagságuk 0,5-10 mm. A lehúzáshoz általában vakolólécet használnak, a réteget két irányban eldolgozva. 1 cm-nél nagyobb vastagságban két rétegben kell felhordani, glettvassal bedolgozva. Ha a hordozó felület laza betonszerkezet, annak javítását még a le-kenés előtt el kell végezni. Az anyag műanyag edényben, furószáras keverővel keverhető.

MUREXIN FM 35 önterülő finomtapasz

A műanyaggal erősen feljavított önterülő finomtapasz alkalmas beltéri pórusos felületek lezárására, 0-8 mm-es rétegvastagságig, por-, zsír- és olajmentes aljzatok felületének kiegyenlítésére. Az FM 35 javító tapaszport feldolgozás előtt tiszta keverőedényben, elektromos keverő berendezéssel össze kell keverni az előírásos mennyiségű tiszta vízzel, hogy csomómentes, sűrű masszát kapjunk. A folyós masszát lehetőleg egy munkamenetben kell a kívánt rétegvastagságban a felületre önteni és elosztani. Nagy padlóterhelés esetén az FM 35 finomtapasz rugalmasságának és hajlító-szilárdságának növelésére minden 25 kg finomtapasz-porhoz 1 liter SD 12 műgyanta javítóadalékot célszerű a keverő vízhez adagolni, a keverővíz mennyiségét természetesen ugyanennyivel csökkentve.

Több rétegben való felhordásnál a következő réteget azonnal fel kell vinni, a járhatóság elérésekor tehát a még nedves előző rétegre. Ha hosszabb idő eltelik, akkor vízzel 1:3 arányban hígított SD 12 előbevonatot kell a felhordás előtt felkenni. Az FM 35 finomtapasz a cement és a víz reakciója révén köt meg. A friss tapaszréteget – a kiszáradás elkerülése érdekében – védeni kell a huzattól és a közvetlen napsugárzástól.

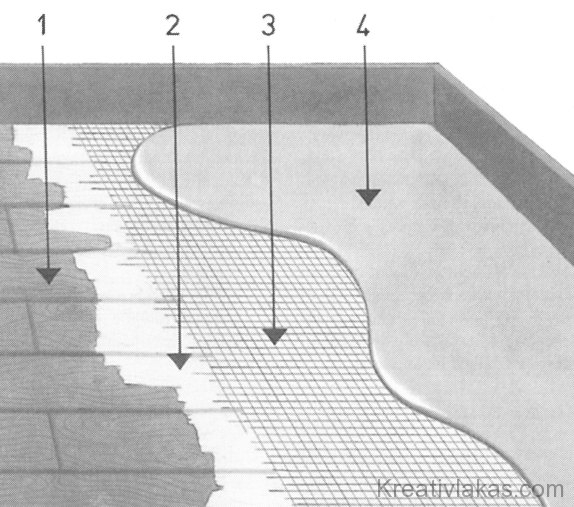

4.23. ábra. Rossz minőségű meglévő burkolatoknál üvegszövet stabilizálóval kell javítani a hordozó réteg együttdolgozását és a fogadó aljzat tapadását 1 meglévő aljzat vagy burkolat, 2 alapozó réteg, 3 üvegszövet, 4 stabilizáló gyorskiegyenlítő.

MUREXIN FM 15 szintezőmassza

A cement kötőanyagú, diszpergálásra képes műanyagokkal javított tapaszpor vízzel elkeverve önterülő masszává válik, amely alkalmas sík, tiszta aljzatok felületének kiegyenlítésére, bármely padlófajtához. Maximális rétegvastagsága 10 mm, csak egy rétegben hordható fel.

MAPEI LIVIGUM műgyanta diszperzió

Ezzel a habarcsadalékkal speciális esztrich készíthető, 0-5 cm vastagságban kötőhídként készíthető, habarcsrétegek alatti betonfelületre.

Kötőhídként alkalmazva 1:5 arányban vízzel kell hígítani, majd kefével kell felhordani az aljzatra (falra vagy padlóra). Adalékanyagként kiegyenlítő masszákhoz 1 rész LIVIGUM-ot 3 rész keverő-vízzel kell összekeverni. A LIVIGUM nem befolyásolja a kötésidőt. Erősen nedvszívó aljzatok esetén, kiegyenlítő masszákhoz 1:5 arányban vízzel hígítva, alapozóként használjuk. Adalékanyagként habarcsokhoz 1 rész LIVIGUM, 2 rész víz, 5-7 rész cement és 7-10 rész tiszta, száraz kvarchomok szükséges, a szemcsenagyságtól függően.

Nagy kopásállósági követelmények esetén a LIVIGUM-ot 1:1 arányban keverjük vízzel. A munkaeszközöket a munka után azonnal meg kell tisztítani tiszta vízzel.

Stabilizálók alkalmazása (belső burkolatoknál)

Üvegszövet betétek

Az üvegszál szövetrendszerek nagy ellenálló képességű, könnyen tisztítható burkolatok, amelyek felépítését a várható igénybevétel alapján kell meghatározni.

Az üvegszál szövetek nagy teherbírású, nem éghető, kopásálló, szennyeződésekkel és fertőzéssel szemben ellenálló, fertőtleníthető anyagok. Ez azonban csak megfelelő ragasztó- és ágyazó anyag, valamint bevonati réteg alkalmazása esetén igaz, emiatt helyesebb üvegszál szövetrendszerekről beszélni. A rendszer felépítése során a várható igénybevételek vizsgálatából kell kiindulni, amelyek lehetnek normál, közepes, nagy, valamint nedves körülmények közötti igénybevételek. Normál igénybevételhez a felületet akril-diszperziós festékkel vonják be, közepes igénybevétel mellett akril-diszperziós lakkot, nagy igénybevétel esetén egy poliuretán rendszer alatt speciális előkezelést végeznek.

Az első három igénybevételi osztályban diszperziós alapú hengerrel felhordható, öregedéssel szemben ellenálló, nedvesen is jó tapadóképességű ragasztóanyagokat használnak. Nagy felületek burkolásához nagy késleltetési idejű, de jó kezdeti tapadó értékű ragasztók szükségesek.

Üvegszál szövetek felvitele

Az üvegszál szövetek speciális simítóval vihetők fel, amellyel a sarkok és az élek is tökéletesen kialakíthatók. Olyan helyiségben, ahol a falburkolat időnként nedvességnek is ki van téve, nedvesség stabil, akrilát-alapú ragasztókat kell használni. Nedvességnek állandóan kitett helyiségekben kizárólag a nem duzzadó akrilát-gyanták használhatók. A ragasztóanyagok +10 °C hőmérsékleten (lég- és felülethőmérséklet) dolgozhatók be. Az üvegszál szövetrendszerek gyakran elhanyagolt eleme a felületképzés, amelynek során azokat speciális, kötőanyagban gazdag, kevés töltőanyagot tartalmazó bevonattal kell ellátni, mert így még többszöri felújítás után is érvényesül a szövet struktúrája. A bevonatot úgy kell megválasztani, hogy kellő mértékben impregnálja az üvegszál szövetet, felhordás közben azonban ne folyjon le.

Vízszintes padlóburkolatoknál, valamint vízszintes és függőleges falburkolatok csatlakoztatásánál és ezek összefüggő területein – főként vizes helyiségeknél – a burkolati hordozó rétegre, 10 cm átfedéssel toldva, valamely javító tapasszal vagy cement-homok keverékű habarccsal, glettszerű bedolgozással, a burkolás előtt legalább 1 nappal kell felhordani. Teraszburkolatok alatt – csapadékvíz elleni vízszigetelésnél, ahol a burkolati réteg várható mozgása veszélyezteti a szigetelés stabilitását – főként a szigetelés védelmében nyújt megfelelő biztonságot. További felhasználási területét jelenti a kismozaik kerámialapok táblásítása, amikor a lapok hátoldalához, valamilyen ragasztóanyaggal, vonalszerűén, gyártósablonban ragasztják fel az üvegszövetet.

Képlékeny és kent, valamint önterülő padlózatoknál az üvegszövet – mint aljzat feletti hordozó – a kiegyenlítő rétegbe ágyazva, jól szolgálja a koptatóréteg és az aljzat biztonságát.

4.24. ábra. Stabilizáló fémszövet (drótháló) behelyezése az ágyazó cementhabarcsba, a burkolat hordozó, ill. kötő rétegébe.

4.25. ábra. A nem oxidálódó anyagú vagy felületű perforált fémlemez szalag javíthatja az együttdolgozást.

4.26. ábra. Alapozó vagy tapadó rétegek felhordásához használt gumis lehúzó.

Fémszövet betétek

A fémszövet betétek – hasonlóan az üvegszövetekhez – kiválóan használhatók stabilizálásra, de az üvegszövetek megjelenésével jelentőségük erősen csökkent.

Elektrosztatikus töltésű padozatok esetén viszont a fémhálónak, mint földelő ernyőnek óriási szerepe van. Ilyen esetekben a fémhálót az alsó műanyag kiegyenlítő rétegbe helyezik, úgy, hogy az ne nyúljon át a felületi koptató rétegbe. Erre a „földelő hálóra” csak valamilyen nagy kopásellenállású burkolat kerülhet. Ennek ellenére gyakran PVC- vagy egyéb, sztatikus töltésű táblás burkolatokat kapnak, ez a megoldás azonban ellentétes a DIN előírásaival, legfeljebb akkor lenne szabályos, ha az elemes vagy tekercses burkolatot leterítenénk, és azonos komponensű – műanyag bázisú – forrasztó zsinórral összeforrasztanánk, esetleg ragasztanánk.

A fémháló anyaga sárgaréz szövet, amelyet kiterítve és kifeszítve, a beágyazás előtt építenek be, helyiségenként, illetve dilatált aljzatok esetén dilatációs mezőnként táblásított egységeket a keretföldelő vezetékekbe 4-6 m2-enként kell belökni, úgy, hogy az átfedési „űr” ne legyen több 1 dm2-nél. A kitöltő massza, vagyis a hordozó réteg beterítése előtt a háló elektrosztatikai vizsgálatát elektromos szakembernek, műszerrel el kell végeznie. Acélszövet beépítése aljzatra szigorúan tilos, mert az esetleges kopásoknál a háló felszínre kerülése – szikraképző rétegként – komoly veszélyhelyzeteket idézhet elő.

Fémhuzal hálók

A fémhuzal hálók tulajdonképpen rabitzhálók, amelyeket az aljzatbetonba elhelyezve vasalt aljzathoz jutunk. A fémhuzal háló stabilizálja a felületet, így megfelelő hordozó réteg alakul ki.

Általában a hidegburkolatok alsó habarcsrétegébe feszítve szokás alkalmazni, az alábbi esetekben:

- régi burkolatok felületének stabilizálására,

- erkélyek, teraszok burkolata alatti hordozó rétegbe, ahol a hőhatás, hőingadozás, hőmérsékletváltozás jelentős,

- „süketszobáknál”, ahol a padló úsztatórétege összefüggő stabilizálást igényel,

- ahol a helyiségben folyó technológia (pl.: dinamikus rezgések) ezt megkívánja.

Fémlemez szalagok

Az élek, sarkok, lépcsőélek felületi burkolat alatti stabilizálására jól használhatók a lyukacsos (perforált) szalagok, amelyek lehetnek laposak, szegletesek vagy lemezhajlítóval hajlítottak. Beépítésük azonos a látszó élvédők és a dilatációs szalagok beépítésével.

Tapadóhidak (belső burkolatoknál)

Régi betonfelületekre a ragasztott burkolatokat tapadóhíd közbeiktatásával célszerű elkészíteni. A tapadóhíd gletteléssel készül. A glettanyag a felhasználandó ragasztóanyag képlékenyebb formája, amit a ragasztó hígításával, üzemben előregyártva, esetleg – bizonyos ragasztóanyagok esetén – a helyszínen állítanak elő. A tapadóhíddal nemcsak a felületi egyenetlenségek küszöbölhetők ki, hanem a glettelt rétegen a ragasztóanyag is gyorsabban köt, tapadószilárdsága kedvezőbb lesz, és a hajszálrepedéseket is eltünteti.

A kedvező gyakorlati tapasztalatoknak köszönhetően alkalmazásuk manapság egyre szélesebb körben terjed. A tapadóhidakat gyakran mázolással hordják fel, ami azonban semmi esetre sem szakszerű, viszont sokkal gyorsabb a glettelt eljárástól. Előfordul a hosszú, partvisszerű gumilap lehúzóval való feldolgozás is, ahol a leöntött anyagot egyszerűen lehúzzák a betonfelület fölött.

MAPEI PLANICRETE műanyagkötő emulzió

A PLANICRETE olyan műanyag emulzió, amely vízben nem emulgeálódik újra, szappanosodásmentes, megfelelő hajlítószilárdságot, ellenállóképességet, rugalmasságot és hőfeszültség-ellenállást kölcsönöz az esztrich-, illetve a habarcsrétegnek.

Kötőhidak, cement-esztrichek, cementhabarcs, mészhabarcs, tapasztó habarcs és javítóhabarcs előállítására alkalmazzák.

Ezek:

- kötőhidak vasbeton esztrich és kiegyenlítő massza esetén,

- kötőhidak vakolatokhoz,

- tapadó szuszpenzió friss betonhoz régi betonra,

- nagy szilárdságú és tapadóképességű esztrichek,

- nagy igénybevételnek kitett betonaljzat bevonásához (ipari aljzatok, kihajtó- és rakodórámpák stb.).

A PLANICRETE fehér, híg, szappanosodásmentes emulzió, amely a habarcsnak nagyobb szilárdságot és tapadóképességet kölcsönöz. Használatához érdemes tudni, hogy: – a PLANICRETE-vel feljavított habarcsot – a túlzott léghézagképződés elkerülése érdekében – keverőgépben 3 percnél tovább ne keverjük, soha ne használjuk önmagában kötőhídként, csak cementtel vagy homok/cementtel keverve.

MUREXIN ND 22 tapadásjavító

Ez az oldószermentes, filmképző, neoprén diszperziós tapadásjavító olyan nem szívóképes felületekhez használható, mint például az öntöttaszfalt, a kő- és a terazzó- és a forgácslap burkolatok, valamint szilárdan rátapadt ragasztóanyaggal és tapaszmaradványokkal szennyezett régi padlófelületek. A tapadásjavítót a cementalapú tapaszok, ill. masszák felhordása előtt, szivacshengerrel, egyenletesen, ún. „tócsamentes” vastagságban kell felhordani.

Alapozók

Az alapozók feladata hasonló a tapadó-hidakéhoz, a különbség az, hogy azok idegen vagy a rosszul tapadó anyagok tapadó felületének javítására szolgálnak, az alapozók pedig a további, azonos kémiai összetételű anyagok felhordási rétegei közötti kötőhídként funkcionálnak.

MAPEI PRIMER G alapozó

Alkalmazható:

- gipsztartalmú aljzatok alapozásához hidegburkolás előtt,

- alapozóként, önterülő kiegyenlítő anyagok, pl. ULTRAPLAN alá.

A PRIMER G műgyanta bázisú diszperziós alapozó szilárdítja az aljzatot és óvja azt a nedvesség károsító hatásaitól, így jelentősen növeli a kerámiák tapadóképességét.

A PRIMER G megakadályozza a gipsz kitöréseit, ennek köszönhetően a lapok nem válhatnak el a gipsztartalmú aljzattól. Önterülő aljzatkiegyenlítők alapozójaként a PRIMER G megakadályozza légbuborékok képződését és a túl gyors kötést. A PRIMER G oldószermentes, így zárt helyiségekben is alkalmazható.

MAPEI MAPEPRIM SP oldószermentes alapozó

Alkalmas kötőhidak és alapozórétegek készítésére aljzatkiegyenlítés és lapragasztás előtt, nem, ill. gyengén nedvszívó aljzatokhoz, pl. szigetelt betonpadlóhoz vagy falhoz, öntöttaszfalthoz, anhidrit- és magnezit-esztrichekhez, faaljzatokhoz, meglévő lapburkolatokhoz stb. Az alapozó anyag két komponensét gondosan, 1:1 arányban össze kell keverni, majd a felületre ecsettel vagy hengerrel felhordani, minél vékonyabb rétegben.

A kiszáradási idő után (kb. egy óra múlva, a hőmérséklettől függően) kezdhető az aljzatkiegyenlítés, illetve a lapok ragasztása, a gyakorlatban akkor, amikor az alapozó anyag tejszerű felülete elszíntelenedik. A MAPEPRIM SP-vel kezelt felületeket 24 órán belül ki kell egyenlíteni, illetve a lapokkal le kell ragasztani.

MUREXIN SD 12 alapozó

Kiváló, oldószermentes műanyag diszperzió, amely szívóképes felületekbe, pl. cementaljzatba, anhidrit-esztrichbe és gipsz építőanyagokba igen jól behatol. A hígításhoz víz szükséges. Az SD 12 előbevonatot finom pórusú szivacshengerrel, rövid szőrű velúrhengerrel vagy terítőkefével, egyenletesen kell felhordani az alapfelületre, elkerülve a tócsaképződést. Nyersbeton felületnél 11, szívóképes felületeknél 13 részarányig hígítható.

Csúszórétegek, ragasztó rétegek és tágulási hézagok (burkolatoknál)

Csúszórétegek

Erős mechanikai igénybevételek esetén, pl. több tonnás járművekkel terhelt ipari padlókhoz alkalmazzák az ún. csúszó burkolatot, amelynél a födémet és a padlószerkezetet egy ún. csúszóréteggel (fólia) választják szét, hogy a padlószerkezet roncsolódás nélkül vegye fel, ossza el és adja át a födémnek a mechanikai terheléseket. Természetesen a padlószerkezet egyes rétegeivel szembeni követelmények is magasabbak, mint hagyományos padlóknál. Hazánkban csak az ipari kerámia lapburkolatokhoz alkalmaznak elválasztó csúszóréteget, itt is még viszonylag ritkán.

Ennek oka nem a módszer ismeretlensége, hanem a szigorú technológiai előírások, amit nehéz betartani. Nemcsak az ágyazó cementhabarcs összetétele és konzisztenciája más ugyanis, mint a szokásos, hanem a habarcsréteg vastagsága is nő. A habarcsréteg bedolgozásakor minimum 30-35 %-os tömörítés szükséges ahhoz, hogy az ágyazat a fokozott igénybevételnek megfeleljen. Ráadásul további technológiai megszorítások is vannak a burkolólapok elhelyezésével, utókezelésével, hézagrendszerével (nyitott hézagok) és hézagolásával kapcsolatban.

Ragasztó rétegek

Ragasztó habarcsok

A padlóburkolatok készítésekor – a megfelelő burkolati anyag kiválasztásán túl – igen fontos az igénybevételeknek és a követelményeknek megfelelő ágyazó, ragasztó és hézagoló anyagok használata. Mára ezen a területen is megjelentek az olyan új anyagok, mint a szárazhabarcsok, a gyorskötő és ragasztó habarcsok, valamint a korszerű műgyanta kötőanyagú, habarcsszerű anyagok.

A ragasztó habarcsok fejlesztése napjainkban is töretlen, és a különféle igénybevételeknek megfelelően számtalan fajtájuk van forgalomban. Az ágyazó és ragasztó anyagok közül a cementhabarcsokat, a javított cementhabarcsokat, a poliészter, a fenolgyanta, a furángyanta, a poliuretán és epoxigyanta kötőanyagú, valamint a bitumenes habarcsokat használják. Különleges esetekben vízüveg-bázisú, sav- és lúgálló, valamint bitumenes ágyazó-ragasztó anyagokat is alkalmaznak. A ragasztó anyagokkal szemben támasztott minőségi követelményeken túl, a felhasználáskor még a következő igények is felmerülhetnek.

Ezek az igények:

- megfelelő kezdeti kötéserő,

- megfelelő nyíró-tapadó szilárdság,

- aljzat, a burkolat és a ragasztó réteg hőtágulásának összehangolása,

- kis zsugorodás,

- megfelelő konzisztencia, tixotrópia.

Az ágyazó- és ragasztó habarcsok tulajdonságai és felhasználási területei a következők:

- Cementhabarcsok: hagyományos és csúszó kerámiaburkolatokhoz használják (hazánkban a legelterjedtebb).

- Javított cementhabarcsok: speciális műanyag adalékokat, sűrítő és konzerváló anyagokat tartalmaznak. Könnyű bedolgozhatóságuk, kis zsugorodásuk, jó tapadási és szilárdsági tulajdonságaik miatt ma már elterjedt padlóburkolat ragasztónak számítanak.

- Poliészter kötőanyagú habarcsok: jó hőállóság, közepes kémiai és mechanikai tulajdonságokkal, hátrányuk azonban a nagymértékű zsugorodás és a hő-tágulás.

- Fenolgyanta kötőanyagú habarcsok: közepes kémiai és gyengébb mechanikai tulajdonságok.

- Furángyanta kötőanyagú habarcsok: & vegyi hatásokkal szemben ellenállók, igen hőállóak, de hajlamosak a zsugorodásra és mechanikai tulajdonságaik viszonylag kedvezőtlenek.

- Poliuretán kötőanyagú habarcsok: a vegyi hatásokkal szemben jól ellenállnak, tapadásuk és rugalmasságuk kiváló. Mivel azonban hőállóságuk kicsi, ez alkalmazási területüket leszűkíti, terjedésüket korlátozza.

- Epoxi kötőanyagú habarcsok: gyakrabban használt ágyazó-, ragasztó és hézagoló habarcsok, gittek. Savaknak, lúgoknak, oxidálószereknek bizonyos határok között ellenállnak, jó mechanikai és tapadási tulajdonságokkal rendelkeznek.

- Vízüveg kötőanyagú anyagok: tömény savakat alkalmazó technológia vagy igen magas hőmérséklet esetén használatosak, lúgállóságuk és tapadási tulajdonságaik gyengék.

- Bitumenes habarcsok: főként a víz és vegyszerek hatásának kitett helyeken, többnyire hézagolásra (kő- és faburkolatokhoz) használhatók.

Korszerű ragasztók

A kerámia padlóburkolatok ragasztóanyagait a várható igénybevételük alapján kell megválasztani (fagy, hajlítás, hőtágulás, mechanikai hatások stb.). A ragasztandó felületek szennyeződéstől, portól mentesek, kellő szilárdságúak, nem vizes ragasztó esetén légszárazak legyenek. A ragasztók minőségét előnyösen befolyásolja az alapfelület alapozóval való kellősítése, a tapadóhíd képzése.

Ha alapozót használunk, a ragasztást az alapozó megkötése előtt, a még nedves felületen kell elvégezni. Ellenkező esetben – az alapozó anyag funkciójával ellentétesen – gátolni fogja a ragasztó tapadását. Az alapozóhoz hasonlóan, a ragasztó felhasználásánál is ügyeljünk arra, hogy csak annyi ragasztót keverjünk be, amennyit a kötés megindulásáig fel tudunk használni (ez az idő a külső körülményektől függően, általában 15-45 perc).

A ragasztó réteg minimális vastagsága az aljzat felületi egyenletességétől, a burkolólap hátoldali felületének kialakításától, valamint méreteitől függ. A cementbázisú ragasztók esetén a ragasztóréteg maximális vastagsága lényegében csak technológiai okok miatt behatárolt (1-3 mm). Az epoxiragasztók minimum 1 mm, maximum 8-10 mm vastagságban hordhatók fel.

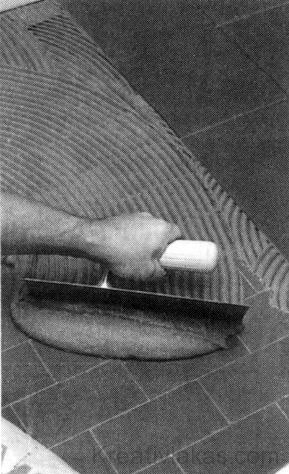

Ragasztó felhordása, lépések

A ragasztókat általában az alapfelületre kell felhordani, a felhordást célszerű fogazott glettvassal végezni (a „fogazás” nagysága egyben meghatározza a ragasztóréteg vastagságát is). Bármilyen festő, vagy még inkább kőműves glettvassal dolgozhatunk, amelyek fogazását lemezvágó ollóval, háromszögletű reszelővel vagy köszörűkővel magunk is elkészíthetjük, de készen is kaphatók fogazott szerszámok. A ragasztóanyagokat homogén, csomómentes állapotúra kell keverni (a legjobb fúrógépbe fogott keverőszárral végezni a keverést). Az első megkeverés után, kb. 5 perc pihentetést követően az anyagot ismét keverjük át.

A szőnyegpadló, linóleum és PVC burkolatok ragasztói hengerrel vagy szórással felhordható, speciális diszperziós ragasztók. Hengerrel hordhatók fel általában a padlókra, falakra kerülő szőnyegburkolatok alá kerülő ragasztóanyagok, a PVC- és CV-burkolatok alá pedig inkább szórással kell felvinni a szikkadó ragasztót, amelyre 10 perc elteltével teríthető, illetve helyezhető a burkolat, a késleltetés 60 perc. A burkolatok 24 óra múlva terhelhetők.

Lakások, irodák padozatainál, ideiglenes burkolat elhelyezések tapadó felületeinek kialakításánál ideális megoldás a mindkét oldalán erősen tapadó felületű háló beépítése. Ez a háló közbenső réteget alkot a régi és az új burkolat között, amit nagy tapadóerővel, teljes felületen kell rögzíteni. Később a régi burkolat károsodása nélkül felszedhetők, más helyen újra lefektethetők.

Alkalmasak szőnyegpadlók és PVC-burkolatok rögzítésére, és hőszigetelő, valamint hanggátló feladatokat is elláthatnak. Épületfelújításoknál a régi szőnyegpadló megfelelő aljzatot jelent az új szőnyegpadló végleges leragasztásához. Az új ragasztóanyagok előállítását drága kutatások előzik meg, és a felhasznált nyersanyagok többnyire igen költségesek, ezért ezek a ragasztók általában igen drágák. A felhasználási előírások betartásával és a javasolt eszközök használata mellett elkerülhető az anyagpazarlás, ami annál inkább fontos, mert a nem előírás szerinti alkalmazás miatt a ragasztás minősége is romolhat.

Tágulási hézagok

Amint az közismert, a szilárd anyag a felmelegedés során kitágul (dilatáció), lehűléskor pedig összehúzódik (kontrakció). Ez az alapvető fizikai törvény az épületszerkezetek tervezésénél és kivitelezésénél, így természetesen a padlóburkolatoknál is igen fontos. A hő okozta mozgásokat lehetővé tevő „tágulási” hézagok méreteit és elrendezését a tervező építész határozza meg, de előfordulhat, hogy a szakipari munkát végeztetőnek kell döntenie, emiatt feltétlenül ismerni kell bizonyos alapvető szempontokat.

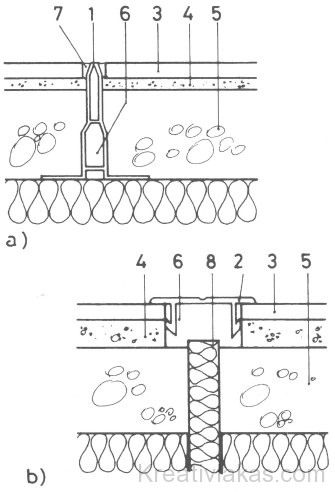

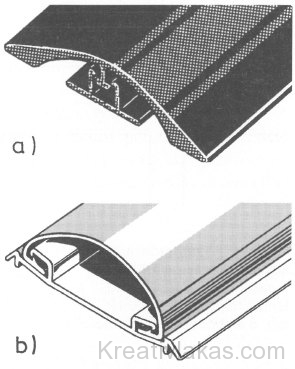

4.27. ábra. Aljzatbeton készítésekor elhelyezendő dilatációs elem a) a végleges padozati síknak megfelelően elhelyezett profillal, b) beépített polisztirol szalaggal, 1 behelyezett műanyag profil, 2 pattintós takaró (-látszó) profil, 3 burkolat, 4 ágyazó réteg, 5 aljzatbeton, 6 mozgási üreg, 7 elasztikus fugázás, 8 polisztirol szalagsáv.

A padlóburkolatok tágulási hézagait a hőmérséklet-változás okozta igénybevétel és a vízterhelés együttes figyelembevételével kell kialakítani. Különösen fontos szempont a burkolat tisztításának módja (gőz vagy víz). Gőzzel való tisztítás esetén a terhelés olyan mértékű lehet, hogy a dilatációs mezőket az átlagosnál jóval kisebbre kell készíteni. Szélsőséges példa, de hűtőhelyiségnél előfordulhat, hogy a -20 °C-os helyiségben +80 °C-os vízzel tisztítják a burkolatot. Ilyenkor a hőmérsékletkülönbség 100 °C, amelyet a burkolat igénybevételének meghatározásakor figyelembe kell venni.

A tágulási hézagok kialakításának legfontosabb szempontjai:

- a tágulási hézag nem lehet kisebb 10 mm-nél,

- a csatlakozási hézag (küszöb, fal mellett stb.) nem lehet kisebb 5 mm-nél,

- aljzat maximális dilatáció nélküli táblamérete 10,0 m, padlófűtés aljzatánál 7,0 m,

- a burkolatot 16-55 m2-enként kell tágulási hézagokkal megszakítani, úgy, hogy a burkolat és az aljzatbeton tágulási hézagai egymás fölé kerüljenek,

- a hézagtömítő anyag minimális mélysége a hézag közepén legalább 6 mm legyen,

- a tömítőanyag minimális mélysége a hézag szélén legalább 10 mm legyen.

A hézagok kialakításakor figyelembe kell venni a padlóburkolat mechanikai igénybevételét és az aljzat tágulási hézagait, mert ezek alapján határozhatók meg a burkolat tágulási hézagainak mérete és a dilatációs mezők nagysága. A tágulási hézagot különösen pontosan kell megtervezni elemes lapburkolatok esetén. Az aljzat készítése előtt tisztázni kell a helyiség burkolatainak méretét és a tervezett háló vonalvezetését. Gondoljuk végig, hogy a falsíkra 45 fokban elfordított burkolati fugasorhoz hogyan készíthető közbenső dilatáció?

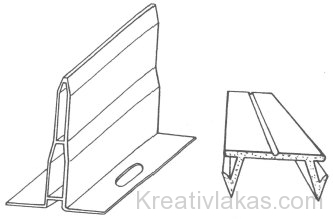

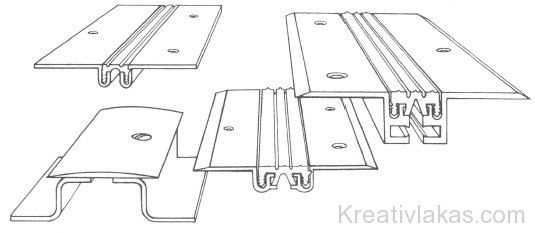

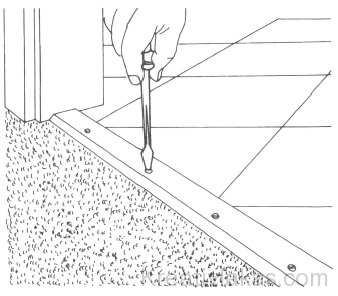

4.28. ábra. Műanyag dilatációs profilok.

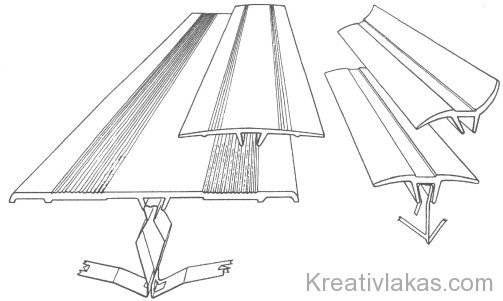

4.29. ábra. Aljzatbetonra helyezett háromelemes dilatációs áthidalás 1 pattintott kemény profil, 2 fogadó fémlemez félprofil, 3 burkolat, 4 ragasztó réteg, 5 aljzatbeton, 6 dilatációs rés.

A falsíkkal párhuzamos közbenső dilatáció helyét pontosan meg kell határozni, mert a fölé kerülő burkolat maximum a ragasztóréteg fél vastagságában térhet el, amely alig több, mint néhány mm. Az aljzatok meglévő dilatációját figyelembe kell venni, még esztrich burkolatoknál is, amelyek ugyan valamivel rugalmasabbak, de a kapcsolt rétegek tágulási együtthatói vektorainak, még a lehető legkisebb táblafeszültség esetén is, azonos irányúaknak kell lenniük. Gipszkarton és egyéb elemes aljzatokhoz, valamint tekercses burkolórétegek alá csak a falak mentén kell dilatációs hézagot kialakítani.

4.30. ábra. Dilatációs takaró-, sarok-és záróprofilok.

4.31. ábra. Műanyag profilos mozgásáthidalás fém takaró profilokkal.

4.32. ábra. Dilatáció takarása ajtóküszöb alatt, csavaros rögzítésű fém- vagy műanyag profillal.

4.33. ábra. Ajtóküszöb, mint dilatációs profil a) műanyag/műanyag szelvény, b) fémpapucs/műanyag szelvény.

4.34. ábra. Aljzatok dilatált mozgását követő burkolati profilok beépítése, ill. kapcsolása a burkolattal a) – b) látszó műanyag betétekkel, c) padozati csúszólappal, d) rugalmas állólapos, fém-, ill. műanyag szelvényekkel.