Cementkötésű padozatok

Cementkötésű padlóburkolatok elsősorban gazdaságossági megfontolások és egyszerű előállításuk miatt készülnek. A burkolat minőségét az alkalmazott beton és cementhabarcs alapanyaga, a betonkeverék összetevő, a bedolgozás és az utókezelés együttesen határozza meg. A cementkötésű padlóburkolatokkal szembeni legfontosabb követelményeket a megfelelő nyomószilárdság, a kopásállóság és a repedésmentesség jelentik.

A cementkötésű padlók tervezésekor az alapanyagok kiválasztásán és minőségének meghatározásán túl a beton minőségét befolyásoló tényezőket kell figyelembe venni. Az alapanyagok kiválasztását a padlóburkolatot érő igénybevételek (mechanikai, vegyi, fizikai, termikus stb.), valamint a burkolat rétegrendje (egy- vagy többrétegű) befolyásolja.

A többrétegű cementkötésű burkolat egyes rétegeinek igénybevételei különbözőek (a felső koptatórétegnél pl. jóval nagyobb), emiatt az adalékanyag mennyisége, szemszerkezete és anyaga is változó kell legyen. A tervezéskor kell meghatározni a beton minőségét befolyásoló egyéb tényezőket, az adalékanyag vízfelvevő képességét, a vízigényt csökkentő és a szilárdságot növelő tényezőket, valamint az esetleg alkalmazott képlékenyítő vegyi anyagokat, az adalékszereket. A nem egyszerű tervezési feladat elsősorban az alkalmazott kötőanyag minőségétől és a beton víz-cement tényezőjétől függ.

Betonburkolatok

Betonburkolat, mint padló, akkor jön számításba, ha a hézagmentesség, a szilárdság, valamint a gazdaságosság a döntő, az esztétikai szempontok csak másodlagosak. A betonburkolatok közül a helyiség padozatát érő hatások figyelembe vételével választható ki az adott célnak legmegfelelőbb fajta, amely lehet.

Ezek:

- keményadalékos beton,

- simított beton,

- acélhéj beton,

- salakbeton.

A keményadalékos beton padlóburkolat két rétege az alsó betonaljzat és a felső koptatóréteg.

- Padló és falburkolatok a konyhában, hogyan válasszunk?

- Padlók – Burkolatfektetés betonra és fatáblákra

- Faborítás – Deszkaburkolatú falak

Ezek a cikkek is érdekelhetnek:

A keményadalékos betonpadló készülhet:

- hagyományos módon és

- vákuumozással.

Az aljzatbeton legalább C 16 minőségű betonból készüljön. A koptatóréteg adalékanyaga bazalt, gránit, korund, vasszilikát vagy egyéb kemény őrlemény. A koptatóréteg az aljzatbeton megkötése előtt, de legalább 48 óra elteltével hordható fel, ami azért előnyös, mert a két réteg csak a kötési idő első részében tapad tökéletesen egymáshoz. A vákuummal kezelt beton kopásálló rétegét közvetlenül a vákuumkezelés után hordják fel és simítják el. A simítást mindig géppel végzik. A vákuumos módszer előnyei, hogy a betonrétegek szilárdsága és egymás közötti kötése lényegesen jobb a hagyományos módon készült keményadalékos burkolaténál, a felület hézagmentes lesz, és a kötési idő is lerövidül.

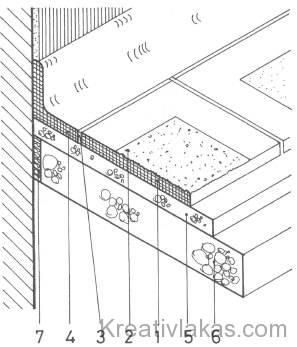

4.35. ábra. Terazzó burkolat rétegrendje 1 csiszolt koptatóréteg, 2 szemcsézett betét (vagy eltérő szín), 3 dilatációs profil (réz), 4 lábazati sáv a koptatóréteg anyagából, 5 kiegyenlítő hordozó réteg, 6 aljzatbeton.

Hagyományos betonok

A simított betonburkolat üzemi épületek, utak, járdák, lakásokban mosókonyhák, pincék, kamrák padlójaként készül. Belső terek esetén a betonhoz 250-es cementet kell használni, külső téri betonburkolatokhoz a cementadagolást meg kell emelni, és a betonburkolatot legalább 6-8 cm vastagságúra kell készíteni, ami a terheléstől függően természetesen lehet több is.

A felületet léccel egyenletesen le kell húzni, majd a saját levében le kell simítani, de készíthető úgy is, hogy a durva felülettel kialakított aljzatra 1,5-3 cm vastag cementhabarcs réteget simítunk. Ez utóbbit kéregrétegnek is nevezik. A kéregréteg felülete cementpor rászórása után vassimítóval glettelhető és csúszás ellen vörösréz recéshengerrel érdesíthető.

Nagy kopási igénybevételnek kitett betonburkolatok (pl. műhelyek, közlekedési épületek, járdák stb. esetén) kéregrétegének kopásellenállósága bazaltzúzalék hozzáadásával fokozható. A betonsimítást a friss betonaljzattal egy időben kell készíteni. Az előírásos felhordási idő betartása kötelező, mert ellenkező esetben az egyes rétegek nem fognak együtt dolgozni. A koptatóréteg előírt vastagságát meg kell követelni, mert néhány év elteltével a pár mm vastagságú simítóréteg elkopik, és előtűnik a durvaszemcsés aljzatbeton, ami különösen színezett simításoknál igen előnytelen. Felhordás előtt az aljzatot a betonkeverék felhígított oldatával szükség szerint nedvesíteni kell – az aljzatbetonhoz hasonlóan -, léccel erősen tömöríteni kell, majd simítókanállal be kell simítani.

A beton felületén az egyes műveletek közben rendszerint vékony vízréteg jelenik meg, amelyre cementport kell szitálni, hogy vékony felületi réteget kapjunk. Igen lényeges, hogy a simítóbeton földnedves legyen, sem a túl száraz, sem a folyós konzisztenciájú beton nem alkalmas megfelelő minőségű betonburkolat készítéséhez. Készíthetők színezett simított betonok, a kívánt színnek megfelelő oxidfesték adagolásával, úgy, hogy a festéket először a cementtel szitálják össze. A simított betonpadlót legalább 8 napon keresztül nedvesen kell tartani, napsütéstől és széltől takarással kell megvédeni. A forgalom csak 7 nap után engedhető meg.

Az acélhéj-betonokat fontos alkotórészükről vasszilikát betonnak is nevezik. Készítésük ott célszerű, ahol igen nagy a koptató igénybevétel, aminek a normál cementsimítású padlóburkolat nem felelhet meg.

Az acélhéj betont legalább 8 cm vastag aljzatbetonra és az erre ráhúzott, legkevesebb 2 cm vastagságú kiegyenlítő betonra kell készíteni koptatórétegként, amelynek vastagsága legalább 1 cm legyen. A koptatóréteg anyagának összetétele m3-enként 600 kg 350-es cement, 14 q 2-4 mm szemnagyságú kohósalak őrlemény (vasszilikát dara) és folyami homok. Nagyobb terhelés esetén vastagabb koptatóréteget kell készíteni a tervekben előírt mérettel. A kiegyenlítő betont a kész aljzatra 24 órán belül fel kell hordani, majd erre 2 órán belül fel kell vinni a koptatóréteget. Ha nem ilyen időközökben követik egymást az egyes rétegfelhordások, a burkolat fellazulhat, majd később feltöredezik.

A megkevert koptatóréteg anyagot egy órán belül be kell dolgozni és a nedves anyagot minden terítés előtt ismét fel kell keverni, mert a nehezebb vasszilikát dara leülepszik, az eloszlása nem lesz egyenletes.

Az acélhéj beton burkolatot 5-10 m2-enként tágulási hézagokkal mezőkre kell bontani, a tágulási hézagokat mind a három (aljzatbeton, kiegyenlítőbeton, koptatóbeton) rétegen átvezetve. Az ék alakú, alul 1,0 cm, felül 1,5 cm széles hézagokat alul homokkal, felül 5 cm mélyen rugalmas anyaggal kell kiönteni. Fontos, hogy a kiöntés a beton síkja fölé domborodjék, mert így megakadályozhatjuk a mezők széleinek letöredezését.

A salakbetonok rendszerint magastetős épületek padlásburkolataként, közvetlenül a feltöltésre készülnek. 1 m3 kész betonhoz 0,6 m3 homok, ugyanennyi salak, valamint 150 kg 350-es cement és víz szükséges. A salakbeton rétegek általában 6-8 cm-es vastagságban készülnek. A kész betont sulykolással kell tömöríteni, utána léccel le kell húzni, majd a saját levében el kell simítani. Gondos utókezelést igényel, ellenkező esetben felporlik.

Vákuumbeton padlók

Vákuumbetonnak nevezzük azt a speciális eljárással készült betont, amelyből a keverési víz egy részét légritkító berendezéssel távolítják el. A vákuumkezelés hatására a betonra ható légköri nyomás csökken, és a beton korábbi nyomásviszonyai megváltoznak. A nyomáscsökkenés fokozatosan terjed át a zsaluzat melletti rétegekből a mélyebb rétegekbe. A víz a kisebb nyomás irányában elmozdul, kiáramlik a betonból. A víz áramlása következtében a betonban ugyan hajszálcsövek keletkeznek, de keresztmetszetük az elszívás folyamán fokozatosan csökken, és az elszívás végére már csak néhány millimikron átmérőjű. A vákuumozás hatására a cementszemcsék felületén lévő levegőhártya felszabadul, így a víz jobban a cementhez tapad, és ezáltal segíti a szilárdulást.

A belső és a felületi vibrálásból, vákuumozásból, továbbá gépi simításból és glettelésből álló technológia előnyei:

- képlékeny konzisztenciájú beton is megfelel, ami jobb, könnyebb bedolgozást, ill. tömörítést tesz lehetővé,

- a beton nyomó- és húzó-hajlító szilárdsága nagyobb, mint a hagyományos módon bedolgozott betoné, a 28 napos nyomószilárdság 20-30 %-kal nagyobb,

- a korai szilárdság (1 napos) 50-100 %-kal nagyobb a nem vákuumozott betonénál, aminek következtében a burkolat kevésbé sérülékeny, és hamarább terhelhető, a szilárdságnövekedés a lemez felső zónájában a legnagyobb, és a zsaluzat felé fokozatosan csökken, ami azt is jelenti, hogy a nyomott övben nagyobb szilárdságú a szerkezet és ez a kizsaluzási idő szempontjából sem közömbös,

- a felületi vibrálás, vákuumozás, simítás és glettelés igen tömör felső réteget eredményez, amelynek kopásállósága lényegesen nagyobb a hagyományos beton felületénél,

- a vákuumozás által lecsökkent vízmennyiség következtében a beton zsugorodása is csökken.

Cementsimítások

A betonburkolat járórétege cementhabarcsból is kialakítható, vagyis az egyrétegű betonburkolat minősége javítható egy második (finomabb szemnagyságú adalékkal és több cementtel készülő) réteg felhordásával. A simított betonburkolatot alkalmazzák az épületek raktárjainál, mezőgazdasági gépüzemeknél, tárolóknál stb., ahol a szilárd burkolat követelmény, de a helyiség rendeltetése alapján szerényebb és olcsóbb – ugyanakkor tisztán tartható – burkolat is megfelel.

A burkolat kivitelezése csak a simítóréteg felhordásában tér el az egyrétegű betonburkolat készítésétől. A simítóréteget min. 2 cm vastagságban, lehetőleg vezetősínek között kell a betonfelületre felhordani, és fasimítóval való eldolgozás után fémsimítóval le kell simítani.

A simításhoz Hsc 60 minőségű cementhabarcs szükséges, ritkábban alkalmazott megoldások:

- PVAc: (polivinil-acetát) simítás: cementhabarcs és PVAc 5-15 %-os adagolásával készül,

- anhidritsimítás,

- magnezitsimítás.

Ez utóbbiról – mint már volt szó róla – fontos tudni, hogy csak aljzatbetonra készíthető, vasbeton anyagú födémelemekre közvetlenül nem, mert a betonba szivárgó magnézium-klorid az acélbetéteket korrodálja. Vasbeton lemezen úgy készíthető, hogy a vasbeton lemezre minimum 5 cm vastag védőbetont készítünk.

Terazzó burkolatok

A terazzó padlóburkolat a cement kötőanyagú padlóburkolatok különleges fajtája, az ún. öntött, hézagmentes padlóburkolatok közé tartozik. Magas élőmunka igénye miatt napjainkban csak ritkán készül, általában középületek nagyobb forgalmú helyiségeiben (mozik, színházak, rendelőintézetek, kórházak), régebben lakóépületek hidegpadlós helyiségeiben is alkalmazták. A padlóburkolat kifogástalan minőségű, 6-8 cm vastag, tágulási hézagokkal kb. 10 m2-es részekre osztott aljzatbetonra kerül.

A burkolat két rétege:

- a kiegyenlítő betonréteg és

- a taposó- vagy járóréteg.

A kiegyenlítő betonréteg kb. 3 cm vastag, 10 mm maximális szemnagyságú adalékanyagból készülő kavicsbeton. Feladata kettős: részben kiegyenlíti az aljzatbeton esetleges felületi egyenetlenségeit (hogy ne a drága taposóréteget kelljen erre a célra használni), másrészt cementadagolás szempontjából is átmenetet jelent a gyengébb minőségű és alacsony cementtartalmú aljzatbeton és a magas cementadagolású taposóréteg között.

A kiegyenlítő betonréteget a letisztított, nedvesített és cementtejjel kellősített aljzatbetonra kell felhordani. A dilatációs hézagok felett ezen a rétegen is ki kell képezni a tágulási hézagokat, úgy, hogy 30 mm széles, élére állított acélszalagokkal a felületet 4-10 m2-es részekre tagolják.

A kiegyenlítő rétegen egy nap múlva kell elkészíteni a taposóréteget, más néven járóréteget, amely 450 kg/m3 C 350-es minőségű cementtel, és 0-10 mm szemnagyságú, folyamatos szemszerkezetű kemény mészkő zúzalékkal, esetleg márványzúzalékkal készül. A zúzalék nagyobbik része fehér, kisebbik része fekete vagy vörös színű legyen. A járóréteg anyagát először szárazon keverik, majd – a bedolgozás előtt – víz hozzáadásával a kellő folyósságúra állítják be. A taposóréteg felhordása a keverék egyenletes elterítésével kezdődik, amit simítókanállal alaposan tömörítenék, felületét simítják.

Ezután – kézi bedolgozás esetén – a szikkadás után 40-50 kg tömegű hengerrel tovább tömörítik, gépi bedolgozás esetén a tömörítést lapvibrátorral végzik. Az elkészült burkolatot először 3-5 napos korban csiszológéppel le kell csiszolni, ez a vizesen végzett, ún. durva csiszolás. A felületből kipattogzó szemcsék helyét cementből és kőlisztből készült spatulázó anyaggal ki kell kenni. A finom csiszolást a burkolat 10-12 napos korában kell végezni. Az elkészült padlóburkolatot 8-10 napig utókezelni kell. A finom gépi csiszolást – igényes munka esetén – habköves kézi csiszolás is követheti. A burkolat készíthető egy színben, színes keretezéssel, vagy több színben, mintázattal.

A taposóréteg fém-oxid vagy cementfestékkel színezhető. A burkolatot csak teljes szilárdulás után lehet használni. A padlót az építési munkák alatt pallóterítéssel kell védeni a mechanikai sérülésektől és a karcolódástól.

Mozaik- és cementlap burkolatok

A közepes igényű cement- és mozaiklap padlóburkolatokat esztétikai megjelenésük és viszonylagos olcsóságuk miatt még jó ideig használják. A kerámialapokkal ellentétben – amelyek égetéssel készülnek – a cementes mozaiklapokat hideg eljárással állítják elő. A burkolólapok anyagukat, megjelenésüket, méreteiket tekintve sokfélék, általános jellemzőjük azonban, hogy cement kötőanyaggal, kavics, mészkő, márvány vagy más ásványi anyag zúzalékával készülnek. A cementlap egyrétegű, a kétrétegű mozaiklap alaprétege beton járórétege műkő. A lapokat öntéssel és vibrálással állítják elő, a mozaiklap felületét befejezésül lecsiszolják.

Mozaiklap burkolatok

A terazzólap néven is ismert márványmozaik lapot lakások vizes helyiségeinek, lépcsőházainak, teraszainak padlóiként, ipari épületek üzemi és szociális rendeltetésű helyiségeinek padlóburkolataként, továbbá középületek nedves üzemi tereiben, folyosóin, raktárakban és közlekedési épületeknél és még számos egyéb rendeltetésű létesítményben egyaránt használják. A megfelelő minőségű lapokból készült burkolat igen tetszetős lehet, feltéve, ha színében és mintájában esztétikus. Nem használható sav- és lúghatásnak erősen kitett helyeken, továbbá forgalmas helyeken, mert a burkolat nem bírja el a nagyobb terhelést.

A mozaiklap gyártás mindezek mellett ma már nem jelentős, mert előtérbe kerültek a minőségi és az árversenyt egyaránt jól bíró kerámia anyagú vetélytársak.

A mozaiklapokat nagyüzemekben gyártják, az automatizált gyártás menete a következő: Egy körforgó asztalon helyezkednek el a mozaiklapformák, amelyekbe automatikus adagolással táplálják be először a hátbeton, majd külön a koptatóréteget. A hátbeton anyaga 0-8 mm szemnagyságú 350-es cementből készült földnedves beton. A koptatóréteg anyaga mészkőzúzalék, mészkőliszt és 350-es cement. A 20*20 cm-es mozaiklap 20 mm-es névleges vastagságából általában 7,5 mm vastagságú a koptatóréteg, de készülhetnek 10 mm vagy ennél vastagabb koptatórétegű lapok is, elsősorban a nagy szemcsés, 5-10 mm szemnagyságot is elérő zúzalékkal készülő lapok.

A két réteget hidraulikus préseléssel összesajtolják, majd a friss lapok tároló tálcákra rakva érlelő gőzkamrába kerülnek. A kellően megszilárdult lapokat érlelés után csiszolják. A durvacsiszolás során a csiszolókorongok a koptatórétegből 0,5 mm vastagságot csiszolnak le, s ezáltal a koptatórétegben elhelyezkedő szemcsék csiszolt keresztmetszeti felületei jól láthatók. A durvacsiszolás után a lap felületén megmaradó apró lyukacskákat (kavernákat) el kell tömíteni kőliszt és cement keverékéből ráhordott péppel. Ezután következik a másodszori, finomcsiszolás.

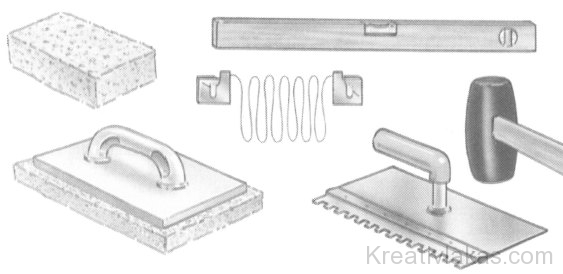

4.36 ábra. A padozati burkoláshoz használt eszközök.

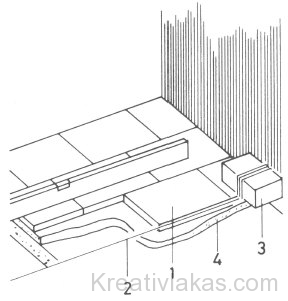

4.37 ábra. Burkolat fektetése ágyazó habarcsba 1 lap, 2 zsinór, 3 leterhelés, 4 habarcsréteg.

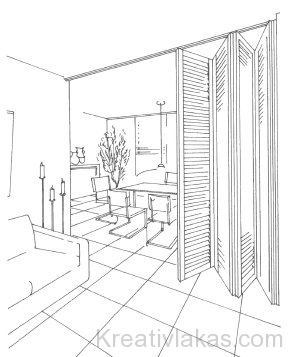

4.38 ábra. Nemesen egyszerű elemes lapburkolat.

4.39. ábra. Cement-, ill. mozaiklap burkolat csomópontja 1 lap, 2 fugázás, 3 elasztikus kitöltő anyag, 4 ágyazó habarcs, 5 betongallér, 6 aljzatbeton, 7 szűrőréteg, 8 ólomlemez gallér, 9 vízszigetelés, 10 lejtbeton, ill. tisztító aknatönk.

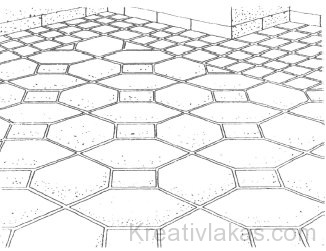

4 40. ábra. Négyzetes és hatszögletű elemekből készített lapburkolat.

Cementlap burkolatok

A cementlap és a mozaiklap közötti egyik különbség, hogy a cementlapból hiányzik a mészkőzúzalék, felülete nem feltétlenül csiszolt. A cementlap anyaga tehát ugyanúgy kétrétegű, mint a mozaiklapé, hosszúsági és vastagsági méreteit tekintve is azonos. A hátbeton anyaga és vastagsága is azonos a mozaiklapéval, 5-6 mm vastag koptatórétege viszont 1 mm alatti szemcseméretű finomhomokból, mészkőlisztből és cementből áll. Az így kapott pépet rendszerint színezik, sőt esetleg több színű koptatóréteget alakítanak ki.

Préselés után ezeket a lapokat is tömíteni kell, utókezelésük, valamint tárolásuk azonos a mozaiklapokéval. A jó minőségű cementlap a használat során egyre szebb lesz, különösen, ha a festékanyagok minősége megfelelő és felületéről eltűnik a kicsapódó mészfátyol. A mozaik- és cementlapok lerakása, ill. bedolgozása közel azonos a kerámialapoknál részletesen leírt módszerrel, azzal a különbséggel, hogy:

- a mozaik- és cementlapokat mindig ágyazó habarcsba kell rakni,

- a lapok hézagosztása nem kötött, lehet ütköző hézagos is,

- a lapok hézagkiöntéséhez cementpépet kell használni,

- a burkolati réteg vastagsága 1-1,5 cm-rel több, mint a kerámialap burkolatoké,

- padlófűtéshez nem igazán megfelelő, csak „végszükség” esetén kerülhet szóba.