Különleges betonfajták: vízzáró, úsztatott, könnyű és dekorbeton

Az általánosan használt beton mellett, amelyről az előző fejezetekben olvashatunk, egyre gyakrabban találkozhatunk különleges betonfajtákkal, amelyek a szokásos minőségűtől nemcsak tulajdonságaikban, hanem feldolgozásuk módjában is eltérnek. A leggyakrabban alkalmazott különleges betonfajtákat legalább érintőlegesen bemutatjuk, házilagosan azonban csak néhány típus készíthető el

Vízzáró beton

Egyes betonszerkezeteket vízzáró betonból kell készíteni. Ez nemcsak a nagyobb vízi műtárgyakra érvényes, a kisebb családi házak építésénél is szükség lehet vízzáró betonra. Ilyen építőanyagot használunk például a kerti víztartályokhoz, medencékhez, ülepítőkhöz, amelyek sok családi vagy hétvégi ház körül megtalálhatók.

A felsorolt esetekben elkerülhetetlen, hogy a felhasznált beton vízhatlan legyen. Ennek a feltételnek megfelelhet a beton minden speciális adalékanyag nélkül is, feltéve, hogy összetétele és elkészítésének módja megfelelő. A speciális adalékanyagok elsősorban a jobb, könnyebb megmunkálást segítik. Semmilyen különleges adalékanyaggal nem érjük el a tökéletes vízhatlanságot, ha a beton nem megfelelő összetételű, vagy ez utóbbit rosszul készítettük el.

Vízzáró beton

A vízzáró betonnak tömörnek kell lennie, vagyis nem fordulhatnak elő benne kavicsfészkek vagy üregek. Az ilyen hibák elkerüléséhez növeljük a hozzáadott homok arányát a kavics rovására. Ugyancsak több cementet kell hozzáadni a keverékhez, hogy a cementmalter sűrűbb legyen. A beton tömörségének köszönhető a vízhatlanság, a cementmalter sűrűsége véd a víz beszivárgása ellen. Megfelelő mennyiségű cementet kell használni, mivel a vízhatlanságot elsősorban a keverékben lévő szilárd, finom részecskék (vagyis a cement és a 0,25 mm-nél kisebb egyéb adalékanyagok) aránya határozza meg.

A vízzáróság megkövetelt milyensége és a kavics maximális szemcsemérete szerint kell adagolni a finomszemcsés összetevőt. Ez az érték 300 kg/m3, ha a legnagyobb szemcseméret 12 mm és 500 kg/m3 lehet, ha a legnagyobb szemcseméret 8-16 mm. A túl nagy cementarány azonban a nagyobb hidratációs hőmérséklet miatt káros hatással is lehet a betonra, mivel repedéseket okozhat.

- Miből lesz a cserebogár? A kőépület nagy átváltozása

- Mesterséges falazóanyagok

- Pórusbeton válaszfal készítése

Ezek a cikkek is érdekelhetnek:

Ezért a cement legnagyobb arányát a következő értékekben határozhatjuk meg:

- legfeljebb 60 cm falvastagságú betonszerkezeteknél: 400 kg/m3

- 1 m-nél vastagabb falú betonszerkezeteknél: 320 kg/m3

Úsztatott beton

A masszív, nagy falvastagságú betonszerkezetek anyagába (elsősorban az alapokba) nagyobb kődarabokat is belerakhatunk.

Be kell azonban tartani a következő szabályokat:

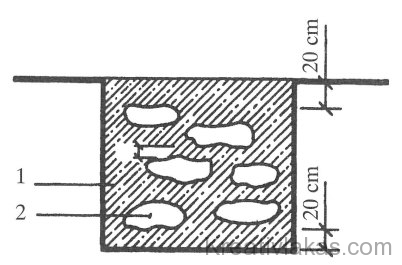

- a kövek legnagyobb mérete nem lehet nagyobb, mint a szerkezet legkisebb méretének negyede;

- betonfalak készítésénél a felhasznált kövek legnagyobb mérete nem lehet nagyobb a falvastagság felénél, ugyanakkor legfeljebb 300 mm lehet;

- a kövek nem lehetnek laposak, de teljesen gömbölyűek sem, és a betonba csak teljesen megtisztítva és nedvesen rakhatók be;

- a köveket egyenletesen el kell osztani a betonban, hogy ez tökéletesen beborítsa azokat;

- a köveket úgy rakjuk bele a betonba, hogy azokat a magasságuk feléig belenyomjuk a már lerakott betonba;

- a köveket fedő betonréteget tömöríteni kell, és a kőrétegek között legalább 6-10 cm vastagságú betonrétegnek kell lennie;

- a köveket a fal külső síkjától legalább 200 mm-re kell elhelyezni;

- a köveket nem szabad híg betonba rakni, mert abban lesüllyednének a betonszerkezet aljára.

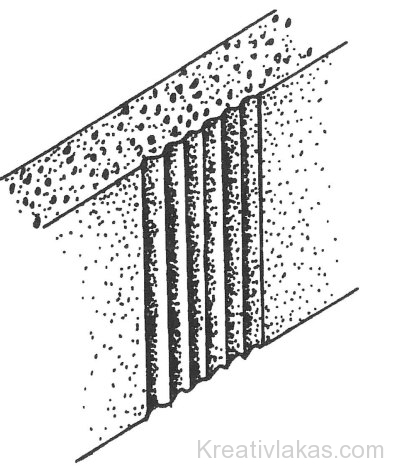

70. ábra. Úsztatott beton

1 beton; 2 kő

Az úsztatott beton hatalmas előnye, hogy készítésével cementet takarítunk meg. Úsztatott betont csak vasalatlan betonszerkezetekhez használhatunk, azt semmi esetre sem szabad vasbeton szerkezethez alkalmazni!

Könnyűbetonok

Közvetett módon könnyített betonok

Ezeknél a betonoknál adalékanyagként vagy kis sűrűségű kőzetet (vulkáni tufa vagy porózus mészkő) használnak, vagy mesterséges úton előállított anyagokat (duzzasztott agyagkavics – azaz keramzit -, duzzasztott üvegkavics, agloporit), vagy ipari hulladékot (kohóhabsalak, granulált kohósalak, pernye, kazánsalak stb.). A keramzit beton vagy a duzzasztott agyagkavics beton azok közé a betonok közé tartozik, amelyek adalékanyagát hőkezeléssel könnyítik. A keramzit betonban adalékanyagként plasztikus agyagból készült égetett golyócskákat használnak. Ugyancsak hőkezeléssel készül a duzzasztott agyagkavics beton; adalékanyaga az üreges agyagkavics, amely minőségi agyagból téglaégetőben készül.

Salakbeton

A salakbetont elsősorban könnyű alapbetonként vagy szerkezeti anyagként használhatjuk melléképületek külső falainak építésénél, mivel a klasszikus salakbeton téglák hőszigetelési szempontból nem felelnek meg lakóházak építéséhez.

A beton elkészítéséhez csak olyan kohósalakot használhatunk, amely megfelel a Magyar Szabvány előírásainak. A salaknak semlegesnek kell lennie. Az olyan salak a legmegfelelőbb, amelyet nyílt helyen raktároztak legalább hat hónapig, mivel az égés során a salakban vízben oldódó vegyületek gyűlnek fel. Ezek a beton készítésekor olyan reakciókat is kiválthatnak, amelyek hatására a salakbeton teljesen szétesik. A nyílt helyen tárolt salakot az eső természetes módon átmossa, ezért az ebből készült salakbeton jobban használható. Emellett a szabadban raktározott salakban az időjárás hatására szétesnek az el nem égett részek, majd az esővíz kioldja azokat.

Azt, hogy a salak megfelel-e betonozáshoz, hasonlóan állapítjuk meg, mint a kavics esetében tettük. Nem szabad, hogy humuszos, agyagos szennyeződést tartalmazzon, nem keveredhet közé hulladék, üvegdarabok, és nem tartalmazhat kénvegyületeket, amelyek a betonkészítés szempontjából veszélyesek. A salakban nem lehetnek el nem égett széndarabok, mivel ezek megbontják a beton struktúráját.

A házilag készített salakbeton elemekhez csak megbízható forrásból beszerzett salakot használjunk, mivel általában nincs lehetőségünk megállapítani a salak kémiai tulajdonságait. A friss salakot általában elő kell készíteni a betonozáshoz. 0,5-1 m magas halomba rakjuk, és egy hónapig néhány naponta átgereblyézzük, átlapátoljuk úgy, hogy folyamatosan locsoljuk vízzel vagy hígított mésztejjel. Ezzel gyorsítjuk a káros szennyeződések lebomlását. A kőszénből származó salakot három hónapig hagyjuk száradni, a barnaszén-salakot hat hónapig pihentetjük.

A salakbeton elemeket vasalatlan betonszerkezetként készítjük, mivel a vasalt betonelemek készítésekor szigorúan ellenőrizni kell a salak vegyi összetételét. Az acélbetét ugyanis könnyen rozsdásodásnak indulhat nem megfelelő vegyi összetétel esetén, amit házi körülmények között nem lehet ellenőrizni. A betonacél védelme a salakbetonban azért is összetettebb feladat, mivel a salakbeton és az acél tapadása rosszabb, ezért az acél szabadon maradó részét könnyebben érheti levegő. A salakbetont fémből vagy fából készült döngölővel tömörítjük. Sohasem használunk merülő-vagy tű vibrátort, mert a könnyűbetonhoz általában kevesebb vizet használunk, mint a közönséges betonhoz.

A salakbeton tulajdonságait (szilárdság, tömeg) csak részben befolyásolja a salak minősége. Szilárdsága sokkal nagyobb mértékben függ a felhasznált cement mennyiségétől. A cement hozzáadásával gyorsabban nő a szilárdság, mint a tömeg. Hozzávetőlegesen elmondható, hogy 1 m3 salak és 200 kg cement keverékéből készült beton szilárdsága 28 nap után eléri a 6,5 MPa-t. A salakbeton keverési ideje függ a salakszemek nagyságától és a salak tömegétől.

9. táblázat. A salakbeton keverési ideje

[table id=147 /]

Ha a salak nagyon száraz, akkor először összekeverjük a megadott vízmennyiség 2/3 részével, hogy a salakszemek vízzel telítődjenek, és ne poroljanak. Ez a nedvesítés állandó keverés mellett 2-3 percig tart. Ezt követően hozzáadjuk a szükséges mennyiségű cementet és 60-90 másodpercig tovább keverjük, majd hozzáöntjük a maradék vizet, és újabb 3-4 percig keverjük.

A jól megkevert salakbetonban a salakszemeket tökéletesen bevonja a cementes malter, a salakszemek nem láthatók a keverékben, gömbölyűek lesznek. A vízszükséglet függ a salak nedvességtartalmától, a finom és a durva szemek arányától, valamint a szemek pórusosságától. A víz hozzávetőleges mennyiségét a száraz cement és salak keverékének tömege alapján határozhatjuk meg, annak mintegy 15-17 %-át képezi.

Zúzott tégla adalékanyaggal készült beton

A könnyűbeton készítéséhez felhasználhatjuk a bontásból származó téglatörmeléket, ha az nem tartalmaz túl sok habarcsmaradványt vagy más, a betonra káros szennyeződést. A zúzott tégla beton megfelelő szerkezeti és szigetelőfalak elkészítéséhez is, és szilárdsága a felhasznált cement mennyiségének, az adalékok szemcseméretének és a tömörítés módjának függvényében akár a 15 MPa-t is elérheti. Sűrűsége azonban nagyobb, mint a salakbetoné, elérheti az 1650 kg/m3-t is.

A közvetett módon könnyített betonok egyéb fajtái, például a keramzit beton, a pernyekavics beton és más egyéb fajták nem alkalmazhatóak saját kezű betonozáshoz, mert speciális gyártási technológiát igényelnek, és az alapanyagaik beszerzése sem egyszerű.

A közönséges beton hátránya a nagy tömeg mellett az, hogy rossz hőszigetelő, vagyis hideg, és összehasonlítva a téglafallal a betonfalnak kétszer olyan vastagnak kellene lennie, hogy hőszigetelési szempontból azonos tulajdonságú legyen. Könnyűbetonnak olyan keverék számít, amelynek sűrűsége legfeljebb 2000 kg/m3. Könnyűbetont közvetlen módon is készíthetünk.

Közvetlenül könnyített betonok

Ezeket a betonfajtákat, az előzőekben említett okok miatt, szintén csak érintőlegesen tárgyaljuk, elkészítésük ugyanis bonyolult technológiai folyamatokat igényel, és az alkotóelemek beszerzése is körülményes. A közvetlenül könnyített, ún. sejtesített könnyűbetonoknak jó hőszigetelő tulajdonságaik vannak és megfelelő a szilárdságuk is (2-10 MPa, 400-1200 kg/m3 sűrűség mellett).

Gázszilikát beton és gázbeton

A gázszilikátokat pernye és mész feldolgozásával készítik, gázképző anyag (alumíniumpor és gipszkő) hozzáadásával, utóbbi a mész oltását szabályozza. A gázbetonhoz a mész helyett cementet használnak, de abba is kerül kis mennyiségben mész. Ezekből a betonfajtákból tető- és falelemek készülnek.

Habbeton és habszilikát

A habbetont és a habszilikátot régebben öntött szigetelőanyagként használták, közvetlenül az építkezésen állították elő. Habzó anyagként speciális szappanszármazékot használtak.

Dekorbeton

Az utóbbi időben egyre gyakrabban találkozunk ún. dekorbetonokkal. Ezeknél a látszó felületű betont különleges módon dolgozzuk be a speciális zsaluzatba. A dekorbetonokkal meglepően szép felületeket készíthetünk. Azonban a jó eredmények feltétele a kiváló minőségű alapanyag, az ugyancsak minőségi zsaluzat és a gondos szakértőmunka. A dekorbeton elkészítésekor elsősorban az egységes színárnyalatra és a felület hibátlan, homogén kialakítására kell ügyelni.

A zsaluzáshoz leggyakrabban gyalult deszkát vagy léceket használunk, ezekkel alakítjuk ki a beton felszínének struktúráját. A zsaluzat belső oldalához rögzíthetünk különböző módon kialakított deszkákat, léceket, szegélyeket vagy félbe vágott fahasábokat. A zsaluzat összeállításakor azonban ügyelni kell arra, hogy a kizsaluzás egyszerű legyen, ne sérüljön közben a beton felszíne. A térbeli alakzat csak tompaszögeket tartalmazzon (szélsőséges esetben megengedett a derékszög), mivel ebben az esetben kizsaluzáskor nem kell tartani a felület mechanikus károsodásától.

A függőleges élek kialakításánál is kerüljük a derékszöget, ezt úgy oldhatjuk meg, hogy a zsaluzat sarkába háromszög keresztmetszetű lécet teszünk. Néha a fazsaluzatot hullámpalával helyettesíthetjük; a hullámok érdekes textúrát hoznak létre például a támfal sík felületében. A zsaluzatból negatív és pozitív mintát is kialakíthatunk.

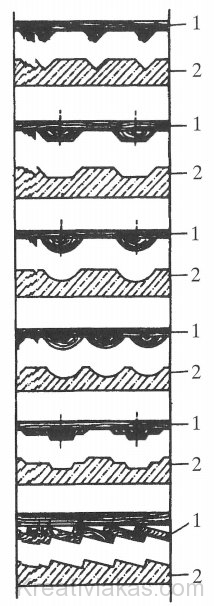

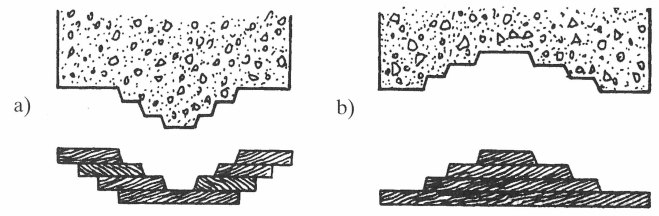

71 ábra. Példák a dekorbeton zsaluzatának különböző kialakítására

1 zsaluzat; 2 a beton külső felülete

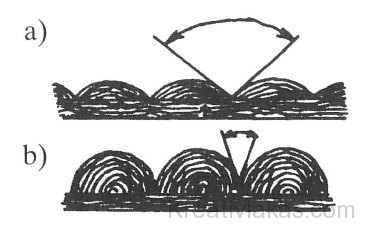

72. ábra. Hasábfával kialakított minta

a) az egyes hasábok (hasábfák külső szelvénye) tompaszöget zárnak be, ami a kizsaluzás szempontjából megfelelőbb kialakítás; b) a félbe vágott hasábfák egymással éles szöget zárnak be, ami megnehezíti a kizsaluzást

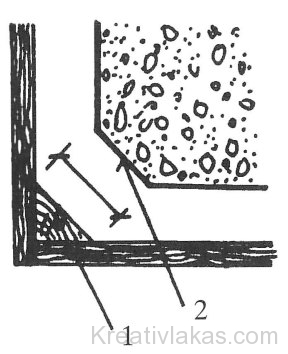

73. ábra. A sarok kialakítása

1 háromszög keresztmetszetű léc; 2 a betonfal letompított éle

74. ábra. A betonfal felszínének mintázata hullámpala zsaluzat esetén

75. ábra. Domború és homorú mintázat kialakítása zsaluzattal

a) pozitív domborzatú zsaluzat; b) negatív domborzatú zsaluzat

A dekorbeton készítésénél fontos, hogy a zsaluzat egyes elemei – legyenek azok bármilyen mintázatúak – könnyen elváljanak a betontól. Ennek érdekében használhatunk leválasztó anyagokat, amelyek a kizsaluzás könnyítése mellett javítják a beton felületének minőségét is. Mint mindig, ebben az esetben is mérlegelni kell az ezzel kapcsolatban felmerülő kiadásokat.

A dekorbeton készítéséhez 25-ös vagy 32,5-ös osztályú cementet használunk. A cement nem lehet sem túl öreg, sem túl friss, omlósnak, könnyen szóródónak kell lennie, nem tartalmazhat megkeményedett csomókat. Folyamból bányászott, átrostált homokot használjunk. Az egész betonszerkezet elkészítéséhez egy szállítmánnyal, egy homokbányából érkezett homokot használunk. Az egymás után érkező szállítmányok színe ugyanis eltérő lehet, ami megmutatkozhat a betonfelületen.

A dekorbeton készítéséhez felhasznált cement mennyisége nem lehet kevesebb 300 kg-nál 1 m3 betonban. A homokhoz hasonlóan egyfajta, egy forrásból (egy szállítótól) érkezett cementet használunk. Külön figyelmet kell szentelnünk a betonkeverésnek. Mindig betonkeverőt használjunk, mert a kézi keveréssel nem tudjuk elérni a megfelelő minőséget. Annyi vizet adunk hozzá, hogy a keverék puha, képlékeny legyen. A keveréket mintegy 150 mm-es rétegenként rakjuk bele a zsaluzatba. Minden réteget alaposan tömörítsünk vibrátorral.

Az egész betonszerkezetet folyamatosan, szünetek, vagyis munkahézagok nélkül készítsük el, ugyanis a betonozás minden megszakítása, minden munkahézag meglátszik majd a beton felületén. Ha elkerülhetetlen a betonozás megszakítása, akkor ezt olyan helyen tegyük, ahol a felület is megtörik, ahová lécet teszünk. Sohasem szakítjuk meg a betonozást sima felületnél, mivel a rákötés mindig meglátszik. A betonozás befejezte után nem szabad megfeledkezni a beton locsolásáról, ezt legalább 7-14 napig kell végezni. Ezzel elérhetjük, hogy a betonban nem keletkeznek repedések.

A dekorbeton készítésekor szigorúbbak az acélbetét elhelyezésével szemben támasztott követelmények is. A sűrű vasalás nehezíti a beton egyenletes bedolgozását, a felszínhez közel elhelyezett huzalok mellett kavicsfészkek alakulhatnak ki. Ezekben a szerkezetekben nagyobb a veszélye vasalás rozsdásodásának, ami elszíneződéssel károsíthatja a beton felületét. A zsaluzat és a vasalás közti hézag legalább 5 mm-rel legyen nagyobb, mint a betonban található legnagyobb szemek mérete.

Mosott beton

Mosott betont házilag elsősorban beton burkolólapok készítésekor alkalmazunk. Ez olyan felületi kezelés, amelynek során a beton felső rétegéből vízzel és drótkefézéssel eltávolítjuk a cementes maltert. Ennek köszönhetően előtűnik a beton készítéséhez használt kőadalék. A burkolólapok felszínét képező betont ezért olyan (alak, méret és szín szerint megválogatott) kőadalékkal készítjük, amilyet a lapok felszínén szeretnénk látni.