A hőszigetelő anyagok tulajdonságai és azok vizsgálata

A felsorolt követelményekből meghatározhatók a hőszigetelő anyagok legfontosabb anyagtulajdonságai, ezek a következők:

- testsűrűség,

- hővezetési tényező,

- szilárdság (összenyomódási viselkedés, húzószilárdság, hajlítószilárdság, nyírószilárdság),

- vízfelvevő képesség,

- méretállandóság,

- fagyállóság és

- tűz- és hőállóság.

Testsűrűség

A testsűrűség a hőszigetelő anyagok olyan anyagjellemzője, mely egyes termékek esetében tág határok közt változhat. Általában kihat az anyag egyéb tulajdonságaira.

Hőszigetelő anyagok esetén a termékek sokféleségéből adódóan kétféle testsűrűséget is értelmezhetünk. Teljes testsűrűségnek nevezzük a termék tömegének és térfogatának hányadosát, beleértve a gyártás során kialakult minden felületi kérget, de kizárva bármely kasírozást és/vagy bevonatot. A mag testsűrűségének nevezzük a termék tömegének és térfogatának hányadosát, miután minden, a gyártás során kialakult felületi kérget és minden kasírozást és/ vagy bevonatot eltávolítottak.

A testsűrűség-vizsgálat előtt a próbatesteket oly módon kell elkészíteni, hogy a termék eredeti szerkezete ne változzon, térfogatát könnyen ki lehessen számítani, a mintavétel helye pedig olyan legyen, hogy a kapott testsűrűség reprezentálja az eredeti termékét. Amikor a teljes testsűrűséget határozzuk meg a gyártás során kialakult kérget tartalmazó termékből kivágott próbatesteken, akkor a kéreg térfogatának aránya a teljes térfogathoz viszonyítva azonos legyen a próbatestre és a termékre.

A teljes testsűrűség meghatározásához mindenféle kasírozást, bevonatot el kell távolítani a termékről. A mag testsűrűségének meghatározásához a gyártás során képződő mindenféle felületi kérget, kasírozást, bevonatot el kell távolítani. Ha ezeket nem lehet a termék testsűrűségének befolyásolása nélkül eltávolítani, akkor annak tömegét számítással kell levonni.

A próbatesteket a vizsgálat előtt tömegállandóságig 23 ± 2 °C hőmérsékletű és 50 + 5% relatív nedvességtartalmú térben kell tárolni. A kondicionálás időtartamát és az állandósult tömeg mérésének szükséges pontosságát a vonatkozó termékszabvány adja meg. Ha kimutatható, hogy a hőmérséklet és a páratartalom elhanyagolható befolyást gyakorol a testsűrűség meghatározására, akkor a kondicionálást 23 ± 5 °C hőmérsékleten is el lehet végezni. A kondicionálás idejét csökkenteni lehet a próbatest adott hőmérsékleten, szellőztetett szárítókamrában végzett előszárításával.

A vizsgálatot 23 + 2 °C hőmérsékletű és 50 ± 5% relatív nedvességtartalmú térben kell végezni (az előbbiekben tárgyalt esetben elvégezhető 23 + 5 °C hőmérsékleten is). A vizsgálat során első lépésben 3 helyen megmérjük a próbatest minden befoglaló méretét, azaz szélességét, hosszúságát és vastagságát 0,5% pontossággal. A mérések átlaga adja a próbatest befoglaló méreteit, azaz szélességét, hosszúságát és vastagságát. Ezekből a méretekből kiszámítjuk a próbatest térfogatát.

Ezt követően minden próbatest tömegét megmérjük 0,5%-os pontossággal. Ha a kasírozás és/vagy bevonat rajta maradt, akkor a termék tömegét a kasírozás és/vagy bevonat és a ragasztó (ha van) tömegének a teljes tömegből való levonásával kell kiszámítani.

Hővezetési tényező

A hőszigetelő anyagok minőségi jellemzői közül ez a legfontosabb. Az építészeti gyakorlatban általában hőszigetelő anyagnak tekintjük azokat az építőanyagokat, amelyek hővezetési tényezője 10 °C-os középhőmérsékleten nem haladja meg a 0,15 W/m-K-t (a leggyakrabban használt hőszigetelő anyagok esetében ez az érték általában 0,06 W/m-K-nél is kisebb). Mivel a hőszigetelő képesség szoros kapcsolatban áll a pórustartalommal, így összefüggés áll fenn a hővezetési tényező és a testsűrűség között (egyenes vagy fordított arányosság).

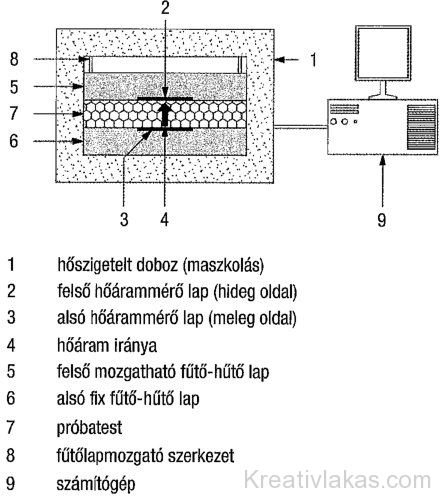

Építőipari hőszigetelő termékek hővezetési tényezőjét az MSZ EN 12667:2001 szabvány szerint végezzük, hőáram mérős hővezetési tényező mérő készülékkel. A mintadarabon keresztülfolyó hőáramot a két szemközti felülete közti hőmérséklet-különbség hozza létre. Az adott (10 °C) hőmérséklet-különbség hatására fellépő hőáram függ az anyag hővezetési tényezőjétől (A) és az anyag vastagságától.

A berendezés a hőáramot hőárammérő lappal méri, amely egy sorba kapcsolt hőelemsor. A hőelemek feszültségei a sorba kapcsolás következtében integrálódnak, és a kapcsokon mérhető feszültség arányos a hőárammérő keresztmetszetén átfolyó hőárammal.

Az N kalibrációs faktor hőmérsékletfüggő. Ha ugyanazt a kalibrációs mintát ugyanazon mérjük, de más hőmérsékleten, akkor más N értéket kapunk. Ezért fontos hogy a mérések során a kalibrációnál alkalmazott hőmérsékleteket használjuk. A folyamatos pontosság biztosítása érdekében a kalibrációs mérést rendszeres időközönként el kell végezni.

A véletlen hibák meghatározhatók ugyanannak a próbatestnek az ismételt mérésével, ez megmutatja, hogy az eredmény az ismételt mérés során milyen mértékben tér el a korábbi mérési eredménytől. A véletlen hiba jelentős része a fűtő-hűtő lapok felületeinek a próbatest felületével való kontakt érintkezés milyenségéből adódik.

Kisebb hányada a vezérlés beállításából és a mechanikus próbatest vastagság meghatározásából adódik (amelyet a gép a mérés során a beépített mérőegység segítségével végez el). A szisztematikus hiba abból adódik, hogy a egyenlet nem teljesen pontosan reprezentálja a valós összefüggést, amelynek oka lehet a próbatestben a nemlineáris hőáram, ill. az érintkező felületek között fellépő ellenállás. Ezek a hibák legfőképpen a berendezés mérési tartományának szélsőbb területein lépnek fel észrevehetően.

Mindezen hibák kiküszöbölése érdekében két fontos dolgot kell megemlíteni. A korábbiakban szó volt róla, hogy a hővezetési tényező anyagállandó ugyan, de értéke függ a hőmérséklettől. Mivel a hőszigetelő anyagok porózus szerkezetű, nem kristályos (azaz amorf) anyagok, így a hővezetési tényezőjük a hőmérséklet növekedésével egyenes arányban nő, vagyis a hővezetési tényező és a hőmérséklet változása közt lineáris kapcsolat fedezhető fel.

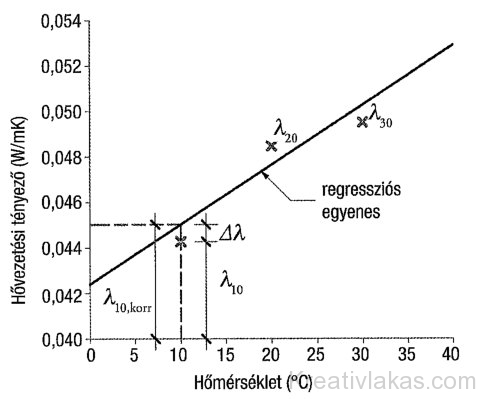

A mérési eredmény tehát pontosítható, ha a hőszigetelő anyag hővezetési tényezőjét nem csak a szabvány által megkövetelt 10 °C-on végezzük el, hanem másik két hőmérsékleten is. Ez a másik két hőmérséklet általában a 20 °C és a 30 °C. Amennyiben megmérjük a próbatest hővezetési tényezőjét három átlaghőmérsékleten (10, 20, és 30 °C), és a mérési eredményeket diagramon ábrázoljuk, megfigyelhetjük, hogy a három mérési pont egy egyenesbe esik-e vagy sem.

A három ismert pont alapján, a számítógépen lévő kezelő szoftver a legkisebb négyzetek módszerével kiszámítja a három mérési pontra legjobban illeszkedő (regressziós) egyenes helyzetét, és ha szükséges, korrigálja az eredeti 10 °C-os hőmérsékleten meghatározott hővezetési tényezőt. A korrekció annál nagyobb, minél nagyobb eltérés mutatkozik a 10 °C-os hőmérsékleten mért hővezetési tényező és a regressziós egyenes között.

6.1. ábra. A hővezetési tényező korrekciója regressziós egyenes segítségével

A mérési hiba kockázata a mérés többszöri megismétlésével (általában 3 mérés javasolt) tovább csökkenthető. A mérés akkor tekinthető hibátlannak, ha a mérési eredmények között ± 1%-nál kisebb eltérés tapasztalható.

Hővezetési tényező meghatározásához többféle méretű mérőműszer is kapható. A minták mérete általában a 300 x 300 mm-től az 1000 x 1000 mm-ig sokféle lehet, a vastagság 20-400 mm-es tartományban változhat. A próbatestek felületének síknak kell lennie, a lehető legjobb érintkezés érdekében. A mérés két beállítható hőmérsékletű, fűtő-hűtő lap között történik. A két lap egy hőszigetelt dobozban helyezkedik el, a doboz oldalirányban erősen szigetelt, hogy az oldalirányban esetleg fellépő hőáramot minimálisra csökkentse. Ezt az oldalszigetelést maszkolásnak nevezik. A maszkolás egyik oldala a próbatest berakásának biztosítására kinyitható.

Az egyik (rendszerint a felső) fűtőlap mozgatható, a mozgatást a gép oldalán elhelyezett kar vagy gomb teszi lehetővé. Az egyenletes és állandó felület-összeszorítást a fűtőlapok és a próbatest felületei között 4 állandó rugóerejű rugó biztosítja a fűtőlap négy sarkán. Az alsó fűtőlap mozgatása teszi lehetővé az adott vastagsági tartományon belül bármilyen méretű próbatest elhelyezését és a felületeken az azonos szorítóerőt. A berendezésben az emelőszerkezetbe be van építve egy vastagságmérő, ami közvetlenül szolgáltatja az adatot a berendezést vezérlő számítógépnek. A méréssel kapcsolatos paramétereket a számítógépen futó vezérlőszoftverben lehet megadni.

6.2. ábra. A hőárammérő készülék elvi rajza

A paraméterek beadása után a termosztátok megkezdik a fűtőlapok beállított értékre melegítését (vagy hűtését). A mérés csak az állandósult állapot kialakulása után történik. Ennek az állapotnak az elérése a próbatesttől függően 30-180 percet vesz igénybe. Akkor fogadja el a fennálló hőmérséklet-állapotot állandósultnak, ha két azonos (általában 10-15 perces) időközzel a mérés során a hővezetési tényező változása kisebb, mint 0,5%.

Szilárdság

Kis testsűrűségüknek és nagy porozitásúknak köszönhetően a hőszigetelő anyagoknak általában gyenge a mechanikai hatásokkal (húzás, nyomás, nyírás, hajlítás) szembeni ellenálló képessége.

Összenyomódási viselkedés

Jellemző, hogy nyomóerő hatására a legtöbb hőszigetelő anyag nagymértékben összenyomódik. Hőszigetelő anyagoknál akkor beszélhetünk nyomószilárdságról, ha a megereszkedés vagy törés 10% relatív alakváltozás (e) esetén következik be. Amennyiben 10% relatív alakváltozás a törés vagy egyéb tönkremenetel előtt következik be, nyomószilárdság helyett a 10%-os összenyomódáshoz tartozó nyomófeszültséget (a) használjuk.

A vizsgálat során a derékszögben négyszögletesre vágott próbatest fő felületeire merőleges irányban, adott elmozdulási sebesség mellett nyomóerőt alkalmazunk, és kiszámítjuk a próbatestben ébredő legnagyobb feszültséget. Amikor a legnagyobb erő értéke 10% alatti relatív alakváltozásnak felel meg, akkor ezt adjuk meg nyomószilárdságnak, és közöljük a megfelelő relatív alakváltozást. Ha a 10% relatív alakváltozás elérése előtt nem veszünk észre törést, akkor a 10% relatív alakváltozáshoz tartozó nyomófeszültséget számítjuk ki, és értékét a 10% relatív alakváltozáshoz tartozó nyomófeszültségként adjuk meg.

A nyomógépnek két nagyon merev, polírozott, négyszögletes vagy kerek, párhuzamos lapja van, amelyek egyik oldalának a hossza (vagy átmérője) legalább akkora, mint a vizsgált próbatest oldala (vagy átlója). Az egyik lapot rögzíteni kell, míg a másik mozgatható (ha szükséges) egy központosán elhelyezett gömbcsuklóval, ami biztosítja, hogy csak függőleges erő hasson a próbatestre. A mozgatható lap állandó sebességgel kell, hogy mozogjon.

Az elmozdulást mérő eszköz a nyomógépre van erősítve, és lehetővé teszi a mozgatható lap elmozdulásának folyamatos mérését. A leolvasás pontosság 5% vagy 0,1 mm (amelyik a kisebb értéket adja). Az erő mérésére az egyik géplaphoz érzékelőt erősítünk, ami a teljes mérés ideje alatt méri a próbatestnek a lapra kifejtett ellenhatásakor keletkező erőt ± 1% leolvasási pontossággal.

A próbatestek az eredeti termék vastagságával megegyezőek, szélességük nem lehet kisebb a vastagságuknál. Azokat a termékeket, amelyeknek olyan, szervesen kapcsolódó borítórétegük van, amely a felhasználás során is rajta marad a terméken, a sértetlen rétegekkel együtt kell vizsgálni. A próbatesteket nem szabad rétegezni azért, hogy a vizsgálatkor nagyobb vastagságot képezzen. A próbatestek vastagsága nem lehet kisebb 20 mm-nél.

A derékszögű négyszög alakú próbatesteket úgy kell kialakítani, hogy oldalai a következők legyenek:

- 50 x 50 mm vagy

- 100 x 100 mm vagy

- 150 x 150 mm vagy

- 200 x 200 mm vagy

- 300 x 300 mm.

A próbatestek méreteit 0,5%-os pontossággal kell meghatározni. A próbatest két oldala között, a párhuzamosság és a síkbeliség eltérése nem lehet nagyobb a próbatest oldalának 0,5%-ánál, de legfeljebb 0,5 mm.

A próbatesteket úgy kell kialakítani, hogy a próbatest alakja merőleges legyen a termék tervezett felhasználásakor fellépő nyomás irányára. A próbatesteket olyan módszerrel kell kivágni, hogy azok szerkezete nem változzon meg az eredeti termékhez képest. A próbatesteket a vizsgálat előtt legalább 6 órán át 23 ± 5 °C hőmérsékleten kell tartani, és a vizsgálatot is ugyanezen a hőmérsékleten kell elvégezni.

A vizsgálat során először megmérjük a próbatest befoglaló méreteit, majd behelyezzük a nyomógép két párhuzamos lapja közé. Ekkor 250 ± 10 Pa nyomáson előterhelést végzünk. (Ha ezen a nyomáson jelentős alakváltozás következik be, akkor 50 Pa előterhelést lehet alkalmazni). Ezt követően összenyomjuk a próbatestet a mozgatható lappal, állandó elmozdulási sebesség mellett, amelynek ± 25%-os tűréssel 0,1 d-nek kell lennie percenként, ahol d a próbatest vastagsága.

Az összenyomást addig folytatjuk, amíg a próbatest egy nyomószilárdsági értéket adva tönkremegy, vagy amíg a relatív alakváltozás a 10%-ot eléri. Ekkor leolvassuk a 10% relatív alakváltozáshoz tartozó nyomóerőt, és kiszámítjuk a nyomófeszültséget. A 10% relatív alakváltozáshoz tartozó nyomófeszültséget szintén kilopascalban (kPa) adjuk meg. A vizsgálati eljárás során meg kell rajzolni az erőelmozdulás görbét is, amelynek segítségével meghatározható az anyag összenyomódási rugalmassági modulusa kilopascalban (kPa).

Húzószilárdság

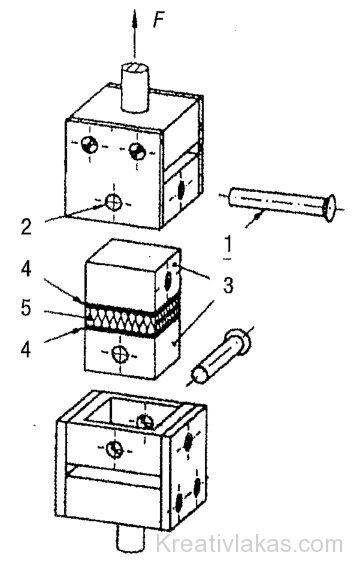

A hőszigetelő anyagok húzószilárdsága alatt a termék felületeire merőleges irányú, a húzási művelet során észlelt legnagyobb húzóerő és a próbaest keresztmetszetének hányadosát értjük. Vizsgálata során a próbatestet két, a szakítógépben rögzített merevlemez vagy tömb közé ragasztjuk, és meghatározott sebességgel (10 mm/min ± 10%) széthúzzuk. A húzóerőt és a megnyúlás értékét regisztráljuk, és feljegyezzük a legnagyobb húzóerőt ± 1% pontossággal.

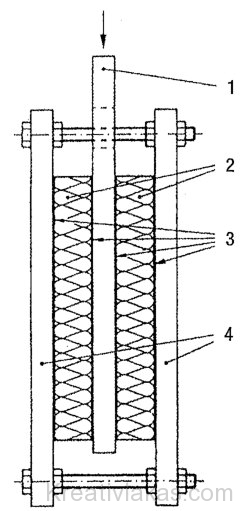

6.3. ábra. Húzószilárdságot vizsgáló berendezés elvi rajza (1 csapszeg; 2 összekötő tengely; 3 fémblokkok, 4 ragasztó, 5 próbatest)

A ragasztó, amit a próbatest rögzítésére használunk, nem erősítheti vagy károsíthatja a terméket vagy annak felületi rétegeit. Nem szabad forró ragasztót használni, ill. fontos, hogy oldószere kompatibilis legyen a termékkel! A próbatest vastagsága egyezzen az eredeti termék vastagságával, bármely kéreggel, kasírozással, bevonattal együtt.

A próbatestek négyzet alapú hasábok legyenek, a következő oldalméretekkel:

- 50 x 50 mm vagy

- 100 x 100 mm vagy

- 150 x 150 mm vagy

- 200 x 200 mm vagy

- 300 x 300 mm.

A próbatesteket úgy kell kialakítani a termékből, hogy alapfelületük merőleges legyen a termék használatakor alkalmazott húzóerő irányára. Az előkészítés során az eredeti termék szerkezete nem változhat meg, minden felületi kérget, kasírozást, bevonatot rajta kell hagyni.

A kondicionálás előtt a próbatesteket a megfelelő ragasztóval fel kell ragasztani a két merev lapra vagy tömbre, majd azzal együtt legalább 6 órán át 23 ± 5 °C hőmérsékleten kell tárolni. A vizsgálatot is ugyanezen körülmények közt kell elvégezni.

A próbatestek keresztmetszeti méreteit, vagyis szélességét és hosszúságát 0,5%-os pontossággal kell meghatározni, amelyből kiszámítható a próbatest keresztmetszeti felülete és a síkfelületre merőleges húzószilárdság kilopascalban (kPa):

Hajlítószilárdság

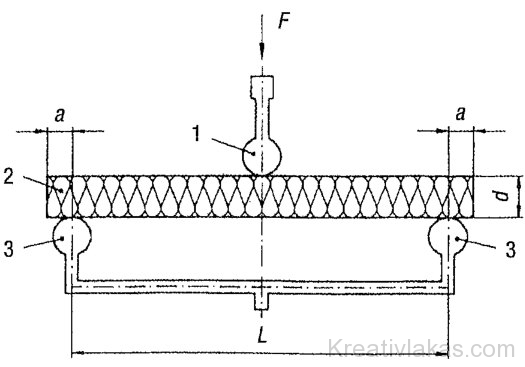

A hőszigetelő anyagok hajlítószilárdsága alatt a hárompontos terhelés hatása alatti viselkedését értjük. A vizsgálat a termékek szállításakor és alkalmazásakor fellépő hajlítófeszültségekkel szembeni ellenálló képesség meghatározására használható.

A vizsgálati módszer egy terhelő él segítségével, adott sebességű függőleges erő alkalmazásából áll, amelyet a négyszögletesre kivágott próbatest felületére merőleges irányban alkalmazunk. Az erő az alátámasztások között középen hat a próbatestre.

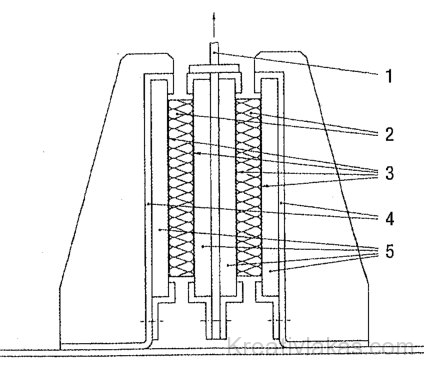

A vizsgálógép felépítését tekintve rendelkezik egy terhelő éllel és két állítható alátámasztó éllel. A próbatest alátámasztása két állítható, hengeres alátámasztó élből áll, amelyek azonos vízszintes síkon, egymással párhuzamosan vannak elhelyezve. Az alátámasztó élek átmérője 80 + 3 mm vagy 30 ± 3 mm. Az alátámasztó élek hossza legalább a próbatestek szélességéivel azonos.

Az alátámasztó élek között a fesztávolság az A módszer esetén 300-1200 mm, B módszer esetén 200-500 mm között állítható. A próbatesteket terhelő él ugyanolyan alakú és méretű, mint az alátámasztó élek. A terhelő élet az alátámasztó élek között középen, azokkal párhuzamosan kell elhelyezni. Azokhoz a termékekhez, amelyek a terhelő és az alátámasztó élek hatására eltörhetnek, legalább 1 mm vastag acél teherelosztó lapokat kell felhasználni. A teherelosztó lapok szélessége 30 + 1 mm, hosszúságuk legalább a próbatest szélességével egyenlő.

A vizsgálógéphez olyan elmozdulás mérő szükséges, ami lehetővé teszi a mozgatható terhelő él elmozdulásának folyamatos mérését ± 5%, vagy ±0,1 mm pontossággal (amelyik kisebb). A mért elmozdulást a próbatest lehajlásának nevezzük.

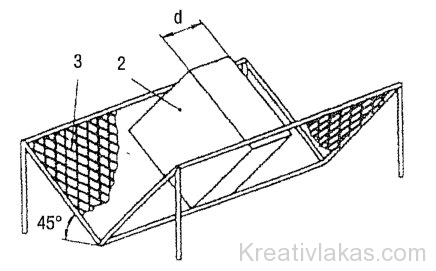

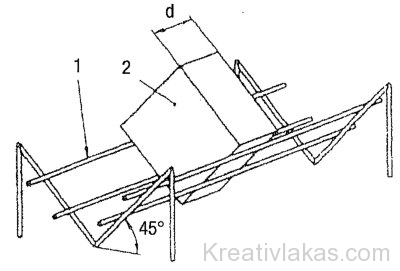

6.4. ábra. A hajlítószilárdsági vizsgálatot végző berendezés elvi rajza (1 terhelő él; 2 próbatest; 3 alátámasztó élek; a = 50 mm az A módszernél, 25 mm a B módszernél; d a próbatest vastagsága)

Első lépésben három helyen megmérjük a termék szélességét, hosszúságát, öt helyen pedig a termék vastagságát, amelyekből kiszámíthatók a termék lineáris méretei.

Ezt követően a próbatestet szimmetrikusan elhelyezzük az alátámasztó élekre úgy, hogy a terhelés iránya merőleges legyen a próbatest hossztengelyére. A vizsgálógép sebességét beállítjuk 10 mm/min-re ± 10%-os tűréssel, majd elkezdjük terhelni. Felvesszük az erő-lehajlás diagramot, és feljegyezzük az elért legnagyobb erőt. Az eredmények birtokában kiszámítjuk a próbatestre ható legnagyobb hajlítónyomatékot, a próbatest hajlítással szembeni ellenálló képességét, azaz inercianyomatékát, valamint a hajlítási semleges tengely és a húzott szélső szál távolságát, végül mindezek ismeretében a vizsgálat során fellépő legnagyobb hajlítófeszültséget kilopascalban (kPa).

A vizsgálat során, az éleken lévő próbatest ellenhatásaként keletkező erő mérésére a terhelő élre fel kell erősíteni egy erőérzékelőt, amelynek a mérési művelet során végbemenő saját alakváltozása a mért alakváltozásokhoz képest elhanyagolható. Ezenkívül lehetővé kell tenni, hogy az erő a vizsgálat teljes ideje alatt ± 1% pontossággal mérhető legyen.

A próbatest az A módszer alkalmazása esetén teljes méretű termék, amelynek vastagsága az eredeti termék vastagságával egyezik, hosszúsága legfeljebb 1300 mm, szélessége pedig a teljes méretű termék szélességével megegyezik, de min. 300 mm. A B módszer alkalmazása esetén a próbatest derékszögben kivágott négyszög legyen, amelynek vastagsága megegyezik az eredeti termék vastagságával, de max. 100 mm, hosszúsága a névleges vastagság 5-szöröse plusz 50 mm (max. 550 mm), szélessége pedig 150 mm.

A próbatesteket úgy kell kivágni, hogy az eredeti termék szerkezete ne változzon, a kérget, kasírozást, bevonatot (ha van), rajta kell hagyni. A próbatestet legalább 6 órán át 23 ± 5 °C-on kell tárolni, és a vizsgálatot is ugyanilyen körülmények között kell végezni.

Nyírószilárdság

A hőszigetelő anyagok nyírószilárdsága alatt a termékre alkalmazott legnagyobb erő és az erővel párhuzamos sík mentén elszakadó felület hányadosát értjük. A vizsgálat során a merev támaszokhoz ragasztott próbatestet nyírófeszültségnek vetjük alá, és meghatározzuk a megfelelő erő-elmozdulás diagramot.

A próbatest vastagsága megegyezik az eredeti termék vastagságával, de legfeljebb 50 mm lehet. Minden kérget, kasírozást, bevonatot rajta kell hagyni. A próbatestet derékszögben, négyszögletesre kell kivágni oly módon, hogy hosszúsága 250 ± 5 mm, szélessége 50 ± 1 mm legyen.

Fontos, hogy a vizsgálógép képes legyen a nyíró-vizsgálat során tapasztalt maximális nyíróerőt 1% pontossággal meghatározni, valamint mozgatható fejét az összeállított próbatest hosszanti tengelyével párhuzamos irányban 3 ± 0,5 mm/min állandó sebességgel mozgatni.

Egy próbatestes elrendezés (egyszer nyírt kapcsolat) esetén a vizsgálógépnek hosszanti irányú nyíróerőt kell kifejtenie a próbatestre a hozzá ragasztott párhuzamos lapokon keresztül. A párhuzamos lapok merevek legyenek, egyik a vizsgálógép mozdulatlan részéhez, míg a másik a mozgatható részhez legyen kapcsolva. Ezen lapok tulajdonképpen 330 mm hosszú és 50 mm széles, sík, merev próbatest tartók, amelyeket egy illesztő tagon (ennek vastagsága egyezik a próbatest vastagságával) és kardáncsuklón keresztül a vizsgálógép befogófejéhez kell kapcsolni. Sík, derékszögű, 16 mm vastag lágyacél lapok rendszerint a legmegfelelőbbek.

Két próbatestes elrendezés esetén (kétszer nyírt kapcsolat) a vizsgálógépnek hosszanti irányú nyíróerőt kell kifejtenie a két próbatestre, a hozzá ragasztott párhuzamos lapokon keresztül. A külső merev lapok a vizsgálógép mozdulatlan részéhez, a belső merev lap a mozgatható részhez van kapcsolva.

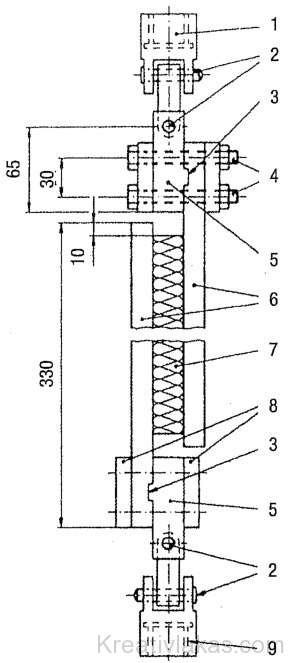

6.5. ábra. A nyírószilárdsági vizsgálatot végző berendezés elvi rajza egy próbatestes elrendezés esetén (1 rögzített befogófej; 2 kardáncsuklót összekötő csapszegek; 3 csap és horony; 4 anyacsavaros tartók; 5 illesztőtag; 6 330 x 50x 16 mm méretű próbatesttartók; 7 250 x 50 mm méretű próbatest; 8 terheléselosztó lapok; 9 mozgatható befogófej)

6.6. ábra. A nyírószilárdsági vizsgálatot végző berendezés összeállításának egyik lehetősége két próbatestes (kétszer nyírt) összeállítás esetén (1300 x 100 x 16 mm méretű terhelő lap; 2 200 x 100 mm méretű próbatest; 3 ragasztó, 4 300 x 100 x 16 mm méretű fém próbatesttartók)

A próbatest rögzítésére használt ragasztónak olyannak kell lennie, hogy a ragasztóréteg nyírószilárdsága és nyírási modulusa nagyobb legyen, mint a vizsgált próbatesté. Ez biztosítja, hogy a szakadás a próbatesten következzen be, és nem a ragasztórétegben.

6.7. ábra. A nyirószilárdsági vizsgálatot végző berendezés összeállításának másik lehetősége két próbatestes (kétszer nyírt) összeállítás esetén (1 terhelő lap; 2 200 x 100 mm méretű próbatest, 3 ragasztó, 4 fémtartók; 5 rétegelt lemez próbatesttartók)

A próbatest vastagsága egyezzen meg az eredeti termék vastagságával. Mindennemű kérget, kasírozást, bevonatot meg kell hagyni. A próbatestet derékszögben, négyszögletesre kell kivágni. Egy próbatestes elrendezés esetén hosszúsága 250 ± mm, szélessége 50 ± 1 mm, két próbatestes elrendezés esetén pedig hosszúsága 200 + 5 mm, szélessége 100 ± 5 mm.

A próbatesteket olyan vágási módszerrel kell készíteni, hogy az eredeti termék szerkezete ne változzon. A vizsgálat megkezdése előtt legalább 6 óra hosszat 23 ± 5 °C hőmérsékleten kell tárolni és a vizsgálatokat is ugyanilyen körülmények között kell elvégezni. A vizsgálat első lépéseként három helyen megmérjük a próbatest hosszúságát és szélességét, öt helyen pedig a vastagságát, amelyekből kiszámítható a próbatest hosszúsága, szélessége és vastagsága.

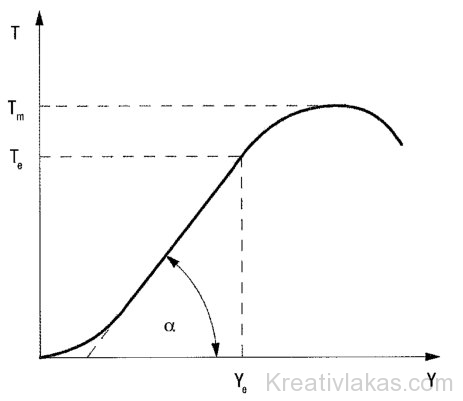

6.8. ábra. Nyíróerő-elmozdulás (T-y) görbe

A vizsgálógép mozgatható részét 3 ± 0,5 mm/ min sebességgel függőleges irányban mozgatva terheljük. A vizsgálatot addig folytatjuk, míg be nem következik a tönkremenetel. A vizsgálat során feljegyezzük az erő-elmozdulás görbét és a maximális terhelőerőt. Azokat a próbatesteket, ahol a szakadás a próbatest és a merev tartó közötti ragasztórétegben következett be, figyelmen kívül kell hagyni és új vizsgálatot kell végezni.

Vízfelvevő képesség

A hőszigetelő anyagok fontos jellemzője. Az anyagok hőszigetelő képessége ugyanis nedvességhatás következtében romlik, mivel az anyag pórusaiban lévő levegő hővezetési tényezője (0,026 W/m-K) nagyságrenddel nagyobb, mint a vízé (0,58 W/m-K).

A vízfelvétel meghatározásához kétféle módszert alkalmaznak, ugyanis hőszigetelő anyagok esetén két alapvetően különböző vízfelvétel-vizsgálat létezik. Egyes anyagok vízfelvételének meghatározásához (pl. parafa, fagyapot, kőzetgyapot) az MSZ EN 1609 szabványt kell alkalmazni, amely az építési hőszigetelő anyagok vízfelvételével foglalkozik részleges vízbemerítés esetén. Ez a vizsgálat lehet rövid idejű (24 óra) és hosszú idejű (28 nap) vízfelvétel.

Más – főleg mesterséges (pl. műanyaghabok) – hőszigetelő anyagok esetén az MSZ EN 12087 jelű szabvány alkalmazandó, ami a vizsgált anyag hosszú idejű vízfelvételével foglalkozik teljes vízbemerítés esetén.

Vízfelvétel részleges bemerítéssel

A részleges bemerítéssel végzett vízfelvétel-vizsgálat célja a hosszú, ill. a rövid ideig tartó vízhatás okozta vízfelvétel szimulálása. Ilyenkor a próbatest tömegváltozásának mérésével határozzuk meg a vízfelvételt oly módon, hogy alsó részét rövid (24 óra) vagy hosszú (28 nap) időre vízzel hozzuk érintkezésbe. A felülethez tapadó, de a próbatest által fel nem szívott vízfelesleget vagy elvezetjük (A módszer), vagy pedig a kezdeti vízfelvétel levonásával vesszük számításba.

A vizsgálathoz olyan mérlegre van szükség, amely a próbatest tömegét 0,1 g pontossággal képes meghatározni. Szükséges továbbá egy olyan víztartály, amely az állandó vízszintet 2 mm-en belül tarja, és a próbatestet a kívánt helyen rögzíti. Fontos, hogy a próbatestet rögzítő eszköz ne takarjon a próbatestből többet, mint a vízhatásnak kitett próbatest keresztmetszeti felületének 15%-a, továbbá, hogy a próbatest eredeti alakja megmaradjon!

A min. 4 db próbatest 200 ± 1 mm oldalhosszúságú, négyzet alapú hasáb, amelynek vastagsága egyezik az eredeti termék vastagságával. Úgy kell kialakítani őket, hogy ne tartalmazzák az eredeti termék széleit és az eredeti termék szerkezete nem változzon meg. Mindennemű kérget, kasírozást, bevonatot rajta kell hagyni.

A vizsgálat megkezdése előtt a próbatesteket legalább 6 óra hosszat 23 ± 5 °C hőmérsékletű térben kell tartani. A vizsgálatot is ugyanilyen légköri körülmények között kell elvégezni, ügyelve arra, hogy a csapvíz hőmérséklete is 23 ± 5 °C hőmérsékletű legyen.

A vizsgálat kezdetekor megmérjük a próbatestek tömegét 0,1 g pontossággal, valamint a próbatest alsó felületének szélességét és hosszúságát 0,5% pontossággal. Utóbbi két adat segítségével meghatározható a próbatest alsó (vízzel érintkező) felülete.

A próbatestek felét (min. 2 db) fő felületükkel lefelé, másik felét (min. 2 db) fő felületükkel felfelé vizsgáljuk. Üres víztartályba helyezzük őket, és megfelelően leterheljük, hogy a víz hozzáadásakor részben a víz alatt maradjanak. Ezt követően gondosan vizet adagolunk a tartályba, amíg a próbatest alsó felülete 10 ± 2 mm-re lesz a vízfelszín alatt. Gondoskodjuk arról, hogy a vízszint állandó maradjon a vizsgálat alatt!

Az A módszer alkalmazása esetén rövid idejű vizsgálatnál 24 óra után, hosszú idejű vizsgálatnál 28 nap után kivesszük a próbatesteket a víztartályból, 10 + 0,5 percig lefolyatjuk róluk a vizet úgy, hogy függőlegesen egy 45°-ban megdöntött szitára helyezzük. Ezt követően újra megmérjük a próbatest tömegét.

A B módszer esetén a vízbemerítést követő 10 másodperc után kivesszük a próbatestet a vízből, és vízszintesen tartva 5 másodpercen belül mérjük meg a kezdeti vízfelvételt tartalmazó tömegét. Ezt követően a próbatestet visszahelyezzük a tartályba és az A módszer szerint ott tároljuk rövid idejű vizsgálatnál 24 órán, hosszú idejű vizsgálatnál 28 napon keresztül. Az előírt idő letelte után kivesszük a tartályból a próbatestet és vízszintesen tartva 5 másodpercen belül lemérjük a tömegét.

6.9. ábra. Példák vízelvezető eszközökre (1 rozsdamentes acélrács; 2próbatest; 3 perforált rozsdamentes acél)

A B módszer csak akkor alkalmazható, ha a következő kifejezéssel számított kezdeti vízfelvétel nem nagyobb 0,5 kg/m2-nél. A mérési eredmények birtokában a részleges vízbemerítés A, ill. B módszerével meghatározott, rövid idejű és a hosszú idejű vízfelvétel a következő képletek segítségével számítható:

Hosszú idejű vízfelvétel teljes vízbemerítéssel

A hosszú idejű vízfelvételt teljes bemerítéskor a 28 nap időtartamra teljesen vízbe merített próbatest tömegváltozásának mérésével határozzuk meg. A felülethez tapadó, de a próbatest által fel nem szívott vízmennyiséget nem szabad a vízfelvételbe beleszámítani. A vizsgálathoz használt próbatestek mérete és száma egyezik a részleges bemerítéshez használt próbatestekkel. Ugyancsak egyeznek a kondicionálási és vizsgálati körülmények, a vizsgálathoz használatos eszközök (mérőeszközök, víztartály).

A vizsgálat kezdetekor megmérjük a próbatestek tömegét 0,1 g pontossággal, valamint a próbatest szélességét, hosszúságát és vastagságát 0,5% pontossággal. Utóbbi három adat segítségével meghatározható a próbatest vízzel érintkező felülete és a térfogata.

Ezt követően a próbatestet üres víztartályba helyezzük, és megfelelően leterheljük, hogy teljesen a víz alatt maradjon. Gondosan vizet adagolunk hozzá, míg a próbaest felső felülete 50 ± 2 mm-re lesz a vízfelszín alatt. Gondoskodni kell arról, hogy a vízszint állandó maradjon a vizsgálat alatt!

Ezt követően az A és a B módszer esetén ugyanúgy kell eljárni, mint részleges vízbemerítés esetén, annyi különbséggel, hogy a B módszer azzal a feltétellel alkalmazható, hogy a kezdeti vízfelvétel nem nagyobb 0,5 kg/m2-nél. A mérési eredmények birtokában a teljes vízbemerítés A, ill. B módszerével meghatározott hosszú idejű (W) vízfelvétel a következő képletek segítségével számítható.

Méretállandóság

A hőszigetelő anyagok normál és az extrém körülmények közti méretállandósága az alkalmazási területüket nagymértékben befolyásolhatja.

Méretállandóság meghatározása adott hőmérsékletű és páratartalmú térben

A mérés elve, hogy a hőszigetelő anyag lineáris méretváltozását határozzuk meg, miután a próbatesteket kondicionáljuk, majd meghatározott környezetben adott ideig klimatizáljuk és utána ismét kondicionáljuk.

A vizsgálathoz szükséges egy szabályozott hőmérsékletű vagy szabályozott hőmérsékletű és páratartalmú kamra, amely képes a próbatesteket meghatározott körülmények között tartani. A vizsgálathoz olyan mérőeszközöket kell alkalmazni, amelyekkel a próbatestek lineáris méreteit 0,1 mm pontossággal meg lehet határozni.

Ezt követően a próbatesteket a termékszabvány szerint előírt feltételeknek tesszük ki, amelyek a következők lehetnek:

- -Meghatározott hőmérséklet, meghatározott páratartalom nélkül:

- -40 ± 3 °C,

- -30 ± 3 °C, + 40 ± 2 °C, + 60 + 2 °C.

- Meghatározott hőmérséklet és 30-90% közötti tartományban ± 5 relatív páratartalom pontossággal meghatározott páratartalom mellett

- + 20 ± 2 °C,

- + 23 ± 2 °C,

- + 60 ± 2 °C, + 70 ± 2 °C.

A próbatesteket a vizsgálati kamrában függőlegesen vagy vízszintesen helyezzük el egy merev rácsra vagy perforált fémlemezre, legalább 25 mm távolságra egymástól úgy, hogy a próbatestek között a levegő áramlása biztosítva legyen, és ne legyenek kitéve a fűtőelemek közvetlen sugárzásának. A klimatizálás időtartama 24+1 óra vagy 48 ± 1 óra (egyes termék-szabványok más klimatizálási viszonyokat, ill. más klimatizálási időket is előírhatnak).

A klimatizálás után kivesszük a próbatesteket a vizsgálati kamrából, és további 3 ± 1 órán keresztül kondicionáljuk 23 + 2 °C hőmérsékletű és 50 ± 5% relatív páratartalmú térben. Ezt követően három helyen megmérjük a próbatest megváltozott hosszúságát, szélességét vastagságát pedig öt helyen, majd ezekből meghatározzuk a próbatest hosszúságát, szélességét és vastagságát. Az így kapott adatokból számítható a hosszváltozás, a szélességváltozás és a vastagság változás százalékban (%).

Fagyállóság

A vizsgálat elve, hogy 300 egymást követő, -20 °C +20 °C hőmérsékletű nedves körülménynek kitett próbatest nyomószilárdságának megváltozását határozzuk meg. A vizsgálat elsősorban a nedves körülmények, valamint a ciklikus fagyasztás-kiolvasztás mechanikai tulajdonságokra gyakorolt hatására irányul. Nyilvánvalóan olyan termékek esetén kell elvégezni, amelyek gyakran vannak kitéve nedvességhatásnak és kis hőmérsékletnek (pl. fordított rétegrendű lapostetők, lábazatok stb.).

A vizsgálathoz olyan programozható fagyasztó-olvasztó berendezés szükséges, amely a próbatesteket helyén tartva képes -20 + 2 °C, ill. +20 + 2 °C állandó hőmérsékletet biztosítani, s a két hőmérsékletérték között hűteni-fűteni őket. Szükséges továbbá egy 0,1 g pontosságú mérleg és egy nyomószilárdság vizsgáló gép, amely alkalmas az MSZ EN 826:2013 szerinti vizsgálatra.

A próbatestek vastagsága az eredeti termék vastagságával egyezik, négyzet alakúak, derékszögben vágott élei pedig 500 ± 1 mm, vagy 200 ± 1 mm nagyságúak. A próbatesteket úgy kell kivágni, hogy ne tartalmazzák az eredeti termék széleit, s hogy az eredeti termék szerkezete ne változzon meg. Mindennemű kérget, kasírozást, bevonatot meg kell tartani. A próbatesteket a vizsgálat előtt legalább 6 óra hosszat 23 ± 2 °C hőmérsékleten kell tárolni.

A vizsgálathoz két próbatest készlet szükséges (A készlet és B készlet). Első lépésben az A készlet elemeit elkülönítjük, és meghatározzuk az eredeti termék nyomószilárdságát MSZ EN 826:2013 szerint. Ezt követően a B készlet elemeit hosszú idejű vízfelvétel-vizsgálatnak vetjük alá MSZ EN 12087:2013 szerint. A vízfelvétel-vizsgálat befejeztével a próbatesteket elhelyezzük 300 fagyasztás-kiolvasztási ciklus idejére, az erre alkalmas berendezésben (pl. ciklikusan programozható fagyasztó-olvasztó szekrény). Egy ciklus 1 órán át -20 °C és 1 órán át való +20 °C hőmérsékleten való tárolást jelent, amelyek közt a felfűtési-lehűtési idő <1 óra.

Az összes ciklus befejezése után megmérjük a próbatestek tömegét 0,1 g pontossággal, és szemrevételezéssel megvizsgáljuk, hogy a próbatestek meghibásodtak-e, vannak-e rajtuk repedések, leválások, lemállások, elszíneződések, hólyagok stb. Ezt követően a B készlet elemeit két alkészletre bontjuk. A B1 készlet elemein az utolsó fagyasztás-olvasztási ciklus után 24 órán belül meghatározzuk az összenyomódási viselkedését MSZ EN 826:2013 szerint.

A B2 készlet elemeit szellőztetett szárítószekrényben, a vonatkozó termékszabvány szerint előírt ideig és hőmérsékleten tartjuk. Amennyiben nincs ilyen előírás, úgy a próbatesteket súlyállandóságig szárítjuk. Az előírás általában 105 °C 24 órára, 70 °C 4 napra vagy 40 °C 7 napra. A súlyállandóság hőszigetelő anyagoknál azt jelenti, hogy 24 órás időszakonként egymás után következő tömegmérések különbsége a teljes tömeg 0,5%-ánál kisebb, 40 °C legkisebb szárítási hőmérséklet esetén.

A szárítás befejeztével meghatározzuk a B2 készlet próbatesteinek összenyomódási viselkedését az MSZ EN 826:2013 szerint. Ezt követően kiszámítjuk mindegyik feltételre a kapott összenyomódási viselkedés változásainak átlagát százalékos formában (%).

A fagyállósági vizsgálat eredménye tehát a 300 fagyasztás-olvasztási ciklus után mért nyomószilárdsági értékek és az eredeti termék nyomószilárdságának viszonya százalékban kifejezve (%). Bár a különböző termékszabványok más-más értékeket írhatnak elő, általánosságban azt mondhatjuk, hogy a termék akkor mondható fagyállónak, ha a fagyasztásos vizsgálat során bekövetkező nyomószilárdság-csökkenés (fagy lágyúlási tényező) mind nedves, mind száraz állapotban kevesebb, mint 10%, azaz 90% felett marad.

6.10. ábra. A próbatest és a gyújtóláng elhelyezésének módjai

Tűz- és hőállóság

Alkalmazhatóság szempontjából kiemelt jelentőségű, hogy a hőszigetelő anyag tulajdonságai miként változnak a hőmérséklet növelésével. Éghető anyagoknál alapvető a tűzzel szembeni viselkedése (tűzállóság, éghetőség). Mindezek figyelembevételével meg kell jelölni alkalmazási hőmérsékletük felső határát.

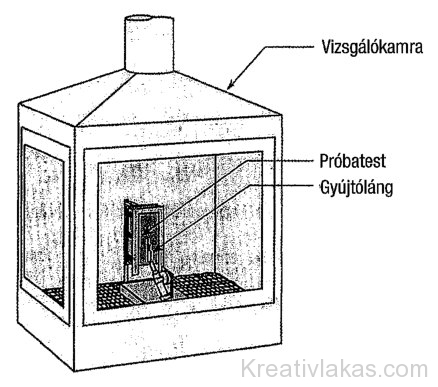

Hőszigetelő anyagok esetében rendkívül fontos az MSZ EN ISO 11925-2:2011 szabvány. Az egyedi lángforrásos vizsgálathoz egy szabályos vizsgálókamra szükséges, amelynek segítségével az anyagok gyúlékonysága meghatározható egy direkt gyújtóláng hatására. A vizsgálat során megállapítjuk, hogy bekövetkezik-e gyulladás, a láng tovaterjed-e a felületen, és mikor éri el a lánghatástól számított 150 mm-es távolságot, ill. a lehulló égő részecskék, olvadékcseppek meggyújtják-e a próbatest alatt – a cseppfogó tálcában – elhelyezett szűrőpapírt.

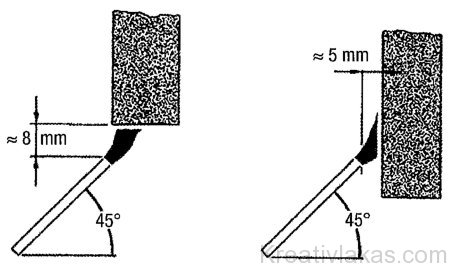

A lánghatás a hőszigetelő anyag felhasználási területétől függően két helyen is támadhatja a próbatestet. Egyik esetben a próbatest aljától mérve 8 mm távolságra kell helyezni a lángforrást, így a gyújtóláng csak a próbatest alsó síkját éri közvetlenül. Másik esetben a lángforrást a próbatest függőleges síkjától mérve 5 mm távolságra helyezzük, így a gyújtóláng sokkal nagyobb felületen érintkezik a próbatesttel. Mindkét esetben a lángforrás a függőlegeshez képest 45°-os szöget zár be.

6.11. ábra. Az egyedi lángforrásos vizsgálathoz használt vizsgálókamra felépítése

A módszer fontos a tűzvédelmi osztályokba soroláshoz, amit az MSZ EN 13501-1:2007+A1:2010 szerint kell elvégezni. Ez az ún. Euroclass-osztályozás (Euro-osztály) lehetővé teszi az építőipari termékek tűzzel szembeni viselkedésének vizsgálatát, ill. az ezt követő, egységes elvek és kritériumok alapján való besorolásukat. A hőszigetelő anyag tűzvédelmi besorolása megmutatja, hogy a termék elősegíti-e és ha igen, milyen módon a tűz terjedését, milyen gyorsan ég, mennyi energiát termel, égése során mennyi füst képződik, és keletkeznek-e égve csepegő részecskék.

6.1. táblázat. Euro-osztályok az MSZEN 13501-1:2007+A1:2010 szerint

[table id=378 /]

Az Euro-osztály valójában három jelölés kombinációja, az alap- és két kiegészítő osztályé. Az alaposztály jelölés (A1, A2, B, C, D, E, F) megmutatja, hogy a termék miként járul hozzá a tűz terjedéséhez. Tűzvédelmi szempontból a legbiztonságosabb termékek az A1 és A2 osztályba tartoznak. Az alacsonyabb osztályba sorolt termékek (B, C, D, E, F) elősegítik a tűz kialakulását, tesztelésük során jellemző az ugrásszerű hőmérséklet-növekedés, és a hirtelen történő tűzterjedés. Az alaposztály megmutatja, hogy a termék hozzájárul-e a tűz kialakulásához és milyen mértékben, milyen gyorsan ég és közben mennyi hőenergiát termel. Meghatározása érdekében vizsgálják a hőtermelés mennyiségét és gyorsaságát, a meggyulladás idejét és a lángok szétterjedését.

Tűzesetek során azonban nem maga a tűz, hanem a füst okozza a nagyobb problémát, ugyanis akadályozza a mentőakció vezetését, és rontja a tájékozódást, ami tűz esetén nehezíti az épület elhagyását. A füst-kibocsátással kapcsolatos osztályzás meghatározza a tűzben a füst mennyiségét és kialakulásának sebességét.

Éppen ezért az A2 és D osztályok közötti tartományba sorolt építőipari termékek esetében jelezni kell a füstkibocsátás mértékét. Ez nem vonatkozik a legbiztonságosabb A1 és a legalacsonyabb E és F osztályra, mivel az A1 osztály termékei alig képeznek füstöt, az E és F osztályba tartozó termékek viszont nagyon sok füstöt fejlesztenek. A füstfejlesztő képesség osztályai: s0, s1 és s2. Minél több a füst, annál nagyobb a szám.

Az A2-től az E osztályig az építőipari termékeknek rendelkezniük kell az égve csepegő részecskék kialakulásának lehetőségére utaló jelöléssel, amelyek a tűz további terjedését, valamint az égési sérüléseket okozhatják. Az égve csepegési képesség alapján a hőszigetelő termékeket három osztályba sorolhatjuk: d0, d1 vagy d2.

6.2. táblázat. A füsfejlesztő képesség osztályai az MSZ EN 13501-1:2007+A1:2010 szerint

[table id=379 /]

6.3. táblázat. Az égve csepegési képesség osztályai az MSZEN 13501-L2007+AL2010 szerint

[table id=380 /]