Hőszigetelések az alaptól a tetőig

Az épületek hőszigetelése a megfelelő hőtechnikai keresztmetszettel bíró határolókkal zárt tér energiamérlegét többféleképpen, közvetlen vagy közvetett módon befolyásolja, az energiamérleg ugyanis számos közvetett épületfizikai és hőérzeti követelménytől is függ. Mondhatjuk úgy is: a kül- beltéri hőszigetelés hatása számos módon begyűrűzik több olyan folyamatba, amelyek első pillantásra a hőszigeteléstől magától ugyancsak távolinak tűnnek. Ezek a begyűrűző hatások igen erősen függenek a falszerkezet rétegfelépítésétől, attól, hogy a fal „egyrétegű”-e (a vékony felületképző rétegeket leszámítva), avagy külön hőszigetelő réteget alkalmazzunk és azt hol helyezzük el.

Csomópontok kialakítása

Mindegyik esetben igen lényeges azonban a csomópontok kialakítása. Ha egy bizonyos falszerkezetet végig ugyanakkora hővezetési ellenállású rétegekkel alakítunk ki, vagyis folyamatosan azonos hőátbocsátási tényezőjű szerkezeteket hozunk létre, az említett tényezők szerint (helyes megoldás esetén) – a begyűrűző mellékhatások miatt – az energiamegtakarítás akár meg is haladhatja a hőszigetelés közvetlen hatásából származó megtakarítást.

Nagyobb hővezetési ellenállású, azaz jól hőszigetelő rétegek alkalmazásával nyilvánvalóan csökken a hőátbocsátási tényező, az épület energiamérlegének egyik fő jellemzője. Ha a hőszigetelő réteg a határolószerkezet külső oldalán van, vagy a közbenső, de megszakítás nélküli réteget alkot, akkor ez (bizonyos esetekben a külső sarkoktól eltekintve) a hőhidak, csatlakozási csomópontok vonal menti hőveszteségeit (az energiamérleget) igen jelentősen csökkenti. A belső oldalon alkalmazott hőszigeteléssel a hőhíd veszteségek (a külső falsarkoktól eltekintve) lényegesen nem csökkenthetők. Ha például egy fal külső felületén hidrofób (víztaszító) felületi bevonatot alkalmazunk, akkor a szerkezet nedvességfelvétele kisebb lesz. A szárazabb szerkezet szigetelő képessége jobb, a nedvességnek a környezetbe való visszapárologtatása nem igényel energiát.

A felsorolt hatások mindegyike a külső határoló szerkezeteken át távozó hő veszteséget mérsékli. Ennek a nyilvánvaló ténynek azonban további következményei is vannak.

Ha egységnyi belső-külső hőmérsékletkülönbségre kisebb transzmissziós hő veszteség jut, akkor adott hőnyereség hatására magasabb helyiség hőmérséklet alakul ki. Megváltozik az egyensúlyi hőmérséklet, az év folyamán több olyan nap lesz, amikor a helyiség hőmérséklete fűtés nélkül is elegendően magas. A fűtési rendszert alacsonyabb külső hőmérséklet mellett kell bekapcsolni, illetve lehet kikapcsolni, azaz rövidebb lesz a fűtési idény.

Ha kisebb a transzmissziós hőveszteség, akkor az épület (külső és belső) szerkezeteiben tárolt hő a fűtőteljesítmény vagy a hőterhelés vagy a külső hőmérséklet csökkenése esetén lassabban, hosszabb idő alatt távozik. Ennek következtében a fűtőberendezés beépítendő teljesítménye kisebb lehet, hiszen a szélsőséges hideghullámok csak néhány napig tartanak: ezt az épület (tárolt hőjének lassú csökkenése mellett) mintegy a saját tartalékaiból, a belső hőmérséklet lényeges csökkenése nélkül átvészeli.

A kisebb transzmissziós hőveszteség javítja az épület „szoláris minőségét” is! A napsugárzásból származó hőnyereség véletlen hatásokkal (felhőzet) zavart periodikus függvény szerint változik. Hasznosítása nagyban függ attól, hogy a napközben begyűjtött és eltárolt energia milyen lassan távozik éjszaka. A „lassú távozás” két okból eredhet: vagy sok hőt tárol az épület, emiatt lassabban fogy (még ha a hőszigetelés gyengébb is), vagy jó a hőszigetelés és a tárolt hő, emiatt fogy lassabban (még ha kevesebb is volt belőle). A hőszigetelés javítása tehát ugyanolyan hatású, mintha a hőtároló képességet javítottuk volna.

A hőszigetelésnek van olyan következménye, amely egyértelműen nem ítélhető meg

Aszerint, hogy a hőszigetelés a szerkezetben hol helyezkedik el, változik a külső határoló szerkezetek hőcsillapítási tényezője és késleltetése is. A helyiség hőmérsékletének stabilizálása szempontjából a külső oldali, a szakaszos használat és a fűtési üzem szempontjából viszont a belső oldali hőszigetelés az előnyösebb.

A jobb külső hőszigetelés a határoló szerkezetek belső felületén magasabb hőmérsékletet eredményez, aminek messzemenő hőérzeti, állagvédelmi, valamint -az eddigieken túlmenő-további energetikai következményei vannak. Egyes esetekben a hőszigetelés technológiája meghatározza a külső felületképzés módját, és így annak abszorpciós és emissziós tényezőit is. A hőszigetelésnek csak egyik feladata az energiaveszteség csökkentése, nagyon fontos az is, hogy a fűtött oldalon a fal- és padlófelületek hőmérséklete ne legyen túl alacsony, mert ez egészségkárosodást okoz, és rossz közérzetet teremt.

A hőszigetelés további feladata, hogy az épület határoló és tartószerkezeteit megvédje a szélsőséges hőhatások által okozott túlzott mértékű hőmozgásoktól, valamint a fagy és a napsütés hatásaitól. Végül tudni kell, hogy a hőszigetelő réteg csak csökkenti, lassítja a hőáramlást, a hideg vagy a meleg eltávozását, kiegyenlítődését – tehát csökkenti, de nem akadályozza meg.

A hőszigetelésekkel kapcsolatban viszonylag sok olyan ismertető anyag áll rendelkezésre, amely egy-egy terület hőszigetelésével foglalkozik. Az épületszerkezetek hőszigetelése során ennek ellenére sajnos sokszor nem a legalkalmasabb hőszigetelő anyagot építik be, emiatt páralecsapódások és penészesedések keletkeznek, az épületszerkezetben különböző károsodások (repedés, mozgás, vakolatleválás stb.) következnek be, és nem megfelelő a hőcsillapítás sem.

Az optimális hőszigetelés

A határolók hőátbocsátási tényezője különböző hővezetési ellenállású hőszigetelő rétegek alkalmazásával, különböző mértékben javítható.

A hőszigetelés vastagításával a további javulás üteme egyre inkább lassul, majd elenyészővé válik. Ebből arra lehetne következtetni, hogy csak aránylag kis vastagságú hőszigetelés alkalmazása racionális. Ugyanakkor nem szabad megfeledkezni arról sem, hogy a hőszigetelés költségei milyen tételekből adódnak össze. Már a legelső centiméter hőszigetelés összköltsége is szükségszerűen tartalmazza az esetleges állványozásnak, a fogadó felület kellősítésének, a hőszigetelő tábla felragasztásának és a felületképzésnek a költségeit. A további centiméterek csak magának a hőszigetelő anyagnak az árával növelik a költségeket, ami az összköltségnek csak tört része.

Ez mindaddig érvényes, amíg a hőszigetelés vastagsága el nem ér egy olyan – abszurd – értéket, ami miatt már csak más, drágább felerősítési megoldás vagy másfajta hőszigetelő anyag jöhet szóba. A racionalitás megítélésénél tehát a hozzáadott centiméterek csökkenő hozadéka mellett csak az említett költségnövekményt indokolt figyelembe venni, ami természetesen nagyobb vastagságot eredményez. Adott ellenállású hőszigetelő réteggel százalékosan nagyobb javulás érhető el az eredetileg rosszabb falszerkezeteknél.

A hőszigetelés költségeinek jelentős részét nem a hőszigetelő anyag teszi ki, hanem a fogadó felület kellősítése, a szigetelés felerősítése, felületképző rétegek, párafékek, kiszellőző rétegek kialakítása, a hőszigetelés védelme, ezért az elemi, kicsiny vastagságú hőszigetelésnek is tetemes ára van. Ebből adódóan lehetséges, hogy az egyrétegű, külön hőszigetelő réteg nélküli falszerkezet eredményez „költség-optimumot” (az persze minden esetben ellenőrizendő, hogy a fal állagvédelmi szempontból megfelel-e).

Épülethatárolók hőátbocsátása

Az épület határolóján vizsgált szakasz hőátbocsátási tényezője azt fejezi ki, hogy az egydimenziós hőáramok, valamint a hőhidak okozta transzmissziós többlet hőveszteségek eredőjeként mennyi az egységnyi homlokzati felületen, egységnyi idő alatt, egységnyi hőmérsékletkülönbség mellett (átlagosan) áthaladó hőáram.

Két különböző megoldás esetén a kész szerkezetek hőátbocsátási tényezőjének aránya különbözhet a rétegek hőátbocsátási tényezőinek arányától. Kérdés, hogy a kész szerkezet hőátbocsátási tényezőjének javulása eléri vagy meghaladja-e a rétegek hőátbocsátási tényezőinek javulását, esetleg alatta marad azoknak.

Ez több tényezőn is múlik:

- hol van a hőszigetelő réteg helye a falszerkezetben;

- milyen a csomópontok kialakítása;

- mennyi a különféle típusú csomópontok élhossza homlokzaton.

(Az utóbbi magában foglalja az épület abszolút méretét, belső térosztását, nyílászáróinak számát és méretét, a homlokzati tagozatokat, valamint az épület tagolt tömegformálását.) A többtényezős probléma miatt a felvetett kérdésre nem adható általános érvényű válasz.

Egyrétegű falszerkezeteknél a kérdés az, hogy a csomópontokban alkalmazott kiegészítő hőszigeteléssel milyen mértékben sikerül mérsékelni a vonal menti veszteségeket. A lehetőségek mind hőtechnikai, mind szerkezeti szempontból korlátozottak, de ezeket a lehetséges határáig célszerű kihasználni.

Az energiamegtakarítás a határolók hőátbocsátási tényezők arányánál kedvezőbb mértékben változik, ha a hőszigetelő réteget vagy a falszerkezet külső oldalán, vagy a megszakítás nélküli közbenső rétegként helyezzük el. A külső oldali hőszigetelés a geometriai formák okozta vagy bordahatás miatti többlet hőveszteséget (egyes esetekben a külső sarkok kivételével) egyértelműen csökkenti. A felületen folytonosan végighúzódó külső hőszigetelés emellett minden esetben csökkenti az anyagok heterogenitása miatti többlet-hőveszteséget a külső és belső szerkezetek (falak, födémek) csatlakozási élei és a nyílászárók kerülete mentén.

A végeredmény mindig kedvező, de hogy mennyire, az attól függ, hogy az adott homlokzaton melyik él típus, milyen összhosszúságban fordul elő. A hőhidak hatásának mérséklése azzal jár, hogy a szerkezeti csomópontok kritikus helyein a belső felületi hőmérséklet nem lesz alacsony, ezáltal jelentősen csökken az állagkárosodás, a penészképződés kockázata. Közvetve ez úgy hat vissza az energiafogyasztásra, hogy magasabb belső felületi hőmérséklet esetén a belső levegő relatív nedvességtartalma is magasabb lehet, azaz a helyiségben keletkező nedvesség eltávolításához kisebb légcsereszám is elegendő, hiszen a megengedhető magasabb relatív nedvességtartalom a szóba jöhető, 70%-ot meg nem haladó tartományban télen hőérzeti szempontból előnyös.

A légcsereszám csökkentésének lehetősége különösen fontos a nagyobb abszolút térfogatú, kisebb felület/térfogat arányú épületeknél. A szükséges szellőző levegő mennyisége a szigetelés hatékonyságának növelésével kezdetben jelentősen csökken, egy bizonyos szinten azonban ez a csökkenés megáll, mivel hiába lehetne állagvédelmi szempontból a légcserét tovább csökkenteni, ennek határt szabnak a biológiai igények.

Hőszigetelő anyagok kiválasztása

A szakemberek tapasztalatai szerint a hőszigetelő anyagok egy részét nem az adott épületfunkciónak, épületszerkezetnek megfelelően választják meg, és sokszor helytelenül is építik be. Ennek következtében olyan jelentős épületkárok keletkeznek, amelyek alapos anyag- és szerkezetismerettel elkerülhetőek lettek volna.

A hőszigetelési hibákból eredő épületkárok (hőmozgásból eredő károk, penészesedés megjelenése stb.) mellett nem elhanyagolható az indokolatlanul túlzott fűtési energia felhasználása sem, és-amit mindenki szó szerint a saját bőrén érez – a komfortérzet sem megfelelő.

A különböző épületszerkezetek hőszigetelésére alkalmazható anyagok fajtáját alapvetően az határozza meg, hogy az adott épületszerkezet.

Ezek:

- egyhéjú vagy kéthéjú, azaz

- rendelkezik-e átszellőztetett légréssel vagy sem.

Az épületfizikában is alkalmazható a „hasonlót a hasonlóval” elv, azaz:

- az egyhéjú („zárt”) épületszerkezetekben zárt pórusú, zárt cellaszerkezetű hőszigetelő anyagokat célszerű beépíteni;

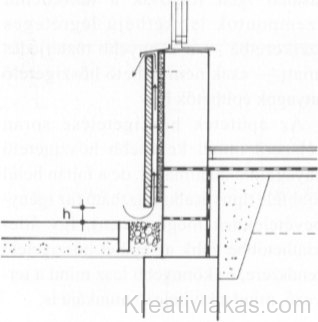

- a kéthéjú, átszellőztetett épületszerkezetekben pedig nyílt pórusú, nyitott szálszerkezetű, átszellőztethető hőszigetelő anyagokat előnyös alkalmazni (5.1 ábra).

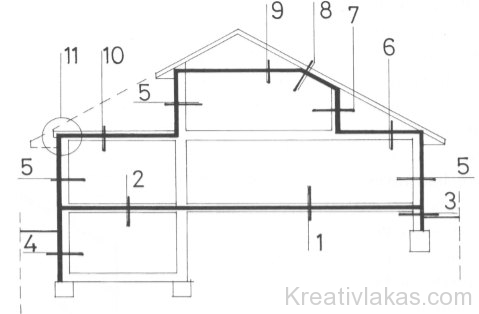

5.1 ábra. Épület külső hőszigetelésének folytonossága; 1 talajon fekvő padló; 2 pincefödémen fekvő padló; 3 lábazat; 4 pincefal; 5 külső fal; 6 padlásfödém; 7 tetőtéri fal; 8 tetőfödém; 9 tetőtéri födém; 10 járható vagy nem járható lapostető; 11 falkoszorúk, födémperemek (kapcsolódó táblázat 5.1).

A hőszigetelés anyagának a kiválasztásánál igen fontosak a tűzvédelmi szempontok is; kéthéjú légréteges szerkezetbe – a könnyebb tűzterjedés miatt – csak nem éghető hőszigetelő anyagok építhetők be. Az épületek hőszigetelése során célszerű minél kevesebb hőszigetelő anyagfajtát alkalmazni, de a fajtán belül többféle típus is alkalmazható (az igénybevételeknek megfelelően). Így áttekinthetőbbé válik az épület hőszigetelő rendszere, és könnyebb lesz mind a tervező, mind a kivitelező munkája is.

Hőszigetelő anyagok

Az épületek szerkezeti rendszeréhez gyártott építőanyagok és elemek a megfelelő helyre és a megfelelő módon beépítve ideális határoló szerkezetet hoznak létre. A határoló szerkezetek önmagukban – annálfogva, hogy stabilok és méretállóak.

Általában két fő feladatot látnak el:

- az épület teherhordó szerkezeti vagy statikai vázát adják,

- és határoló, elszigetelő szerepet, köztük hőszigetelési feladatot töltenek be.

Természetesen a határolók többletfunkciókkal is rendelkeznek, pl. az épület esztétikai megjelenését is alapvetően meghatározzák, de zajvédelmi, tűzvédelmi stb. funkciókkal is rendelkeznek.

Önmagában a megépített fal, a födém és padozati réteg is rendelkezik bizonyos hőszigetelő képességgel. Ebből a nézőpontból vizsgálva, az ősi „ökölszabály” szerint „minden anyag, amelynek térfogata és súlya van, már önmagában hőszigetel”. Egy másik „ökölszabály” szerint viszont az a legjobb hőszigetelő, amelyben minél több légpórus és minél kevesebb anyag van, az anyag pedig minél rosszabb hővezető képességű legyen.

A hőszigetelő anyagok és szerkezetek csoportjai többféleképpen kategorizálhatók, például

- homogenitásuk;

- tömegük;

- beépíthetőségük;

- állékonyságuk;

- tűzveszélyességük és

- hővezetési tényezőjük (λ) stb. szerint.

Ebben a részben, a továbbiakban, a következőkkel foglalkozunk:

- Szerkezeti határolókkal, amelyek önmagukban hőszigetelnek és képezik az épület teherhordó statikai vázát.

- Nem hőszigetelő tulajdonságú szerkezeti vagy hordozó vázhoz kapcsolt hőszigetelő anyagokkal, rétegekkel.

- Kiegészítő anyagokkal (ún. kapocs hőszigetelőkkel stb.).

A hőszigetelő anyagok a természetben előforduló vagy mesterségesen előállított anyagokból gyártott, pórusos vagy üreges szerkezetű, kis testsűrűségű termékek, amelyek szilárd alkotórészekből álló vázból, valamint levegővel vagy más gázokkal telt pórusokból és kapillárisokból épülnek fel. A hőszigetelés tulajdonképpen rossz hővezetést, a hőterjedés akadályozását jelenti.

Más elvek szerint akadályozzuk a sugárzás útján terjedő hőt. Ezek egyike a hővisszatükröző pajzs, másik a hőelnyelő kéreg, amelyet áramoltatott levegővel vagy folyadékkal hűtünk a hátoldalán. Az általános gyakorlat szerint hőszigetelő anyagnak tekinthetők azok az anyagok és termékek, amelyeknek (+10 °C középhőmérsékleten mért) hővezetési tényezője nem haladja meg a λ =0,15 W/mK értéket.

Hatékony hőszigetelő anyagnak tekinthetők azok az anyagok, amelyeknek (+10 °C középhőmérsékleten mért) hővezetési tényezője a λ = 0,06 W/mK értéknél alacsonyabb.

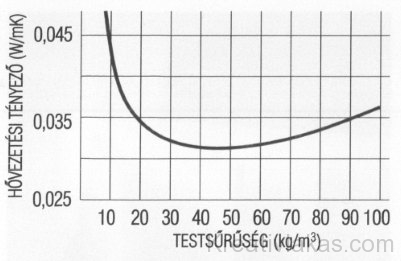

A hővezetési tényező értéke függ a hőszigetelő anyag kémiai összetételétől, molekuláris szerkezetétől, a szilárd fázis mennyiségétől, a porozitástól, a testsűrűségtől, valamint a beépítési körülményektől, többek között a hőmérséklettől, a nedvességtartalomtól és a társító (borító-, bevonó- és kasírozó-) anyagok fajtáitól.

A hőszigetelő anyagok tulajdonságait alapvetően a szerkezeti felépítés határozza meg, az anyagszerkezet ebből a szempontból legfontosabb sajátossága a porozitás. A hőszigetelő anyagok, illetve termékek összes műszaki jellemzőit a pórusszerkezet mennyisége és minősége szabja meg, ahol a szilárd anyag hővezető képessége is fontos tényező. Emiatt jobb a műanyag hab például a fémhaboknál.

Hőszigetelő anyagok csoportosítása

A λ≥ 0,07 W/mK hővezetési tényezőjű építőanyagok és elemek a következők:

- Hőszigetelő jellegű teherhordó szerkezeti anyagok: A) durvakerámia kézi falazóelemek; B) pórusbetonok; C) fabetonok

- Hőszigetelő habarcsok és vakolatok;

- Könnyűbetonok;

- Habcementek;

A λ≤ 0,06 W/mK hővezetési tényezőjű hatékony hőszigetelő anyagok a következők:

- Természetes alapú és/vagy szerves anyagok: A) parafa (expandált); B) poliuretánhab (expandált, extrudált); C) polisztirolhab (expandált, extrudált); D) polietilénhab.

- Szilikátbázisú és/vagy szervetlen anyagok, szálas ásvány gyapotok: A) kőzetgyapot; B) üveggyapot; C) duzzasztott perlit.

A szerkezeti falak anyagai a téglák, a falazóelemek, a falazóblokkok és a monolit előállítású szerkezetek, amelyekhez a kapcsolt réteges hőszigetelők, a táblás, a tekercses (filc) és az öntött, kis térfogatsúlyú anyagok jöhetnek számításba. További kiegészítők a purhab, a biturán, a porán, a habosított gumi stb., az ún. kapcsoló hőszigetelő anyagok.

Vályog

A vályogfalak alapanyaga az ún. vályogtalaj, amelyből elemes és monolit falazatok készíthetők. A vályogtalaj a szakirodalom szerint az agyag, az iszap és a homok, illetve ezek megfelelő keveréke. A vályogtalaj különféle kőzetek fizikai (szemcsés változat) és kémiai (oldódás, újrakristályosodás, agyagásványok kialakulása) átalakulásából keletkezik.

Építési célú felhasználását és a bedolgozás módját tekintve a betonnal rokonítható, de soha nem nagyiparilag előállított, és nem gyárilag szabályozott összetételű.

Az építésre alkalmas földkeverék-általános szóhasználattal vályog – összetétele a következő:

- a kötőanyag az agyag, amely vízzel keverve képlékeny, száradás után alakját és szilárdságát megtartja. (A kötőerő a vízveszteségből alakul ki, nem vegyi átalakulás eredménye);

- az adalékanyag az iszap, homok és különböző minőségjavító/változtató anyagok keveréke;

- a keverővíz, amelynek mennyisége- az alkalmazni kívánt építési technika függvényében – elsősorban a konzisztenciát befolyásolja. Itt is értelmezhetők a földnedves, képlékeny, folyós stb. elnevezések.

A „föld” – az agyagtartalomtól függően – lehet sovány (kevés agyag) és kövér (sok agyag). A vályogtalaj-minőséget (kötőerő, száradási zsugorodás, nyomószilárdság, hő-, hang- és páratechnika jellemzők, tűzállóság stb.) az agyagtartalom, az adalékanyag szemeloszlása, az előkészítés, a bedolgozás módja és a keverővíz mennyisége határozza meg. A minőség megváltoztatható kövérítő (agyag), soványító (homok, homokkő-, tufaőrlemény stb.), stabilizáló, azaz a vízállóságot javító (mész, cement, nátronvízüveg, bitumen, tej savó, enyv, lenolajkence stb.) hőszigetelő (pelyva, szalmatörek, faforgács, fenyőtű, fűrészpor, salak, perlit stb.) anyagok hozzáadásával.

A földkeverékből készített szerkezetek szilárdsága, hanggátlása, tűzállósága elsősorban a minimális szálasanyag-tartalmú, ún. tömör, illetve nehézvályog (1700-2200 kg/m3) alkalmazása esetén kiváló (pl. nyomószilárdság 30…40 kg/cm2), a hővezetési tényező viszont kedvezőtlen 1,08-1,48 W/(m-K). A vályog hátrányos tulajdonságai a nedvességre és fagyra, valamint a pont- és élterhelésre való érzékenység. A földkeverékből elsősorban egyszintes épületek falszerkezetei készíthetők.

A már említett hátrányos tulajdonságokat szaporítja a nagy (és folyamatosan tartó) zsugorodás. Ennek bizonyságára szolgálnak a régi vályogházak, ahol az agyagvakolat együtt zsugorodik a fallal, a mész- vagy javított habarcsvakolat viszont „táblákban” letüremlik arról.

Kerámia falazóelemek

A hagyományos tömör égetett téglák eredetileg szerkezeti és határoló fal szerepét látták el, az utóbbi évtizedekben azonban jelentőségük erre a feladatkörre vonatkozóan a töredékére csökkent.

A durvakerámia kézi falazóelemek 30-50% üregtérfogatúak, hőszigetelő képességüket a több, de méretre kisebb üreg, illetve a vékony égetett anyag határoló falak és bordák aránya határozza meg. Testsűrűségük 800-1200 kg/m3 közötti. A hőszigetelő képesség a függőleges üregek expandált polisztirolhab betételemekkel való kitöltésével javítható, melyek akadályozzák az üregeken belüli légmozgást.

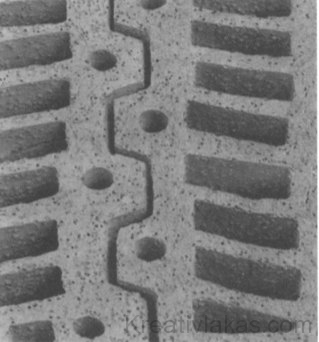

Az 50% körüli vagy e feletti üregtérfogatú, de ugyanakkor pórusos szerkezetű falazóelemek agyag és az égetés során kiégő adalék (pl.: fűrészpor, habosított polisztirol gyöngy) keverékéből készülnek. Az adalék az elemek kiégetésekor elgazosodik és az égetett agyagban egyenletes eloszlású apró üregek alakulnak ki. A falazóelemek jó hőszigetelő képességét a határoló falak és bordák pórusos szerkezetén kívül ugyancsak a minél több, de méretre minél kisebb üreg, illetve az égetett agyag határoló falak és bordák aránya határozza meg. Testsűrűségük átlagosan 800 kg/m3. A durvakerámia kézi falazó elemek nagy nyomószilárdságúak és jó hőszigetelő képességűek.

A durvakerámia falazó elemek szerkezeti és hőtechnikai tulajdonságát befolyásolják:

- az elemek méretei,

- az elemek (falazási) ütköző felületeinek kialakítása,

- az üregsűrűség és -méret,

- a vághatóság és bedolgozhatóság.

Hőtechnikai szempontból kedvező, ha minél nagyobb a falazóelem, azaz minél kevesebb az 1 m2-re jutó vízszintes és függőleges fugák folyóméterszáma. Viszont a nagyobb üregekben nagyobb a káros légmozgás is.

Hőtechnikai befolyásoló tényező a függőleges ütköző felületek kialakítása, amely lehet egyenes síkú, habarcstáskás és nútféderes. Az egyenes ütközést a legigénytelenebb helyeken alkalmazzák, ahol az álló fugát szárazon hagyják vagy habarccsal tömítik – eszerint változik a fuga hőhíd. A habarcstáskás ütközésnél az egy- vagy kétoldali habarcshorony teszi lehetővé a falazó vagy hőszigetelő habarccsal való kitöltést. A nútféderes száraz ütköztetés habarcsolás nélkül is szavatolja a hőhíd-mentességet.

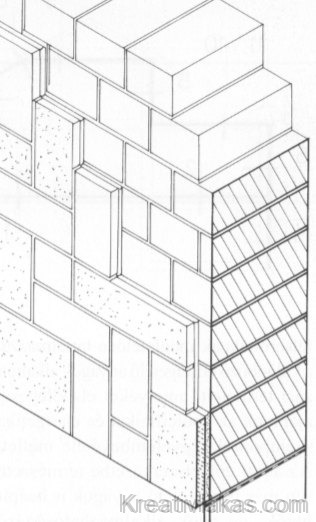

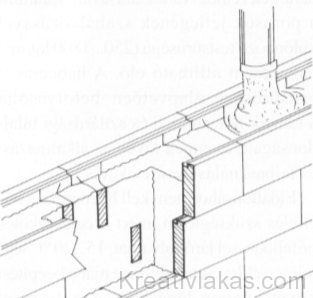

5.2 ábra. Egyhéjú, légréteg nélküli fal, ragasztott kapcsolású kőburkolattal.

5.3 ábra. Kéthéjú, légréteges fal kapcsolt burkolattal.

5.4 ábra. Égetett agyagtégla porózus szerkezetét az agyagba kevert szerves hulladék; fűrészpor, finom forgács, napraforgóhéj, rizshéj stb., valamint a polisztirol gyöngy elégése biztosítja.

5.5 ábra. Durvakerámia termék vágott felületén jól látható az égetés során kialakuló porózus szerkezet.

5.6 ábra. Égetett agyagtégla elemek „száraz”, mégis hőszigetelő kapcsolását a (pozitív és negatív) nútféderek biztosítják, a súrlódással fékezett légmozgás módszerével.

Egyéb falazótéglák

A tömör téglák további változatai a következők:

- mészhomok tégla,

- beton falazótégla,

- könnyűbeton tégla stb.

Ezen falazóelemek szilárdulása kötőanyag-bázisú, adalékanyag az építőiparban használatos töltőanyagok valamelyike, és (általában) sajtolással gyártják. Testsűrűségük az adott anyagcsoportéval azonos. Építőipari alkalmazásuk nem számottevő, hőtechnikai szempontból a társított anyagot kell vizsgálni, ilyenek a fugák falazó habarcsa, a felületi rétegek, a vakolatok és a kiegészítő hőszigetelések stb.

Üreges beton falazóelemek

Az üreges, de öntött vagy sajtolt falú, kézi falazású betonelemek a hőszigetelő technika fejlődése következtében újból reneszánszukat élik. Teljes falvastagságra készülnek, de megfelelően nagy és sűrű üregekkel. Nagyüreges elemekből áll az ún. zsaluzó elemcsalád, ahol maga az elem a geometriai alakzatot adja, a kitöltő monolitbeton biztosítja a fal statikai terhelhetőségét. Szerkezeti szerepüket tekintve kitűnőek, de hőtechnikai értékük igen alacsony.

A zsaluelemek készülnek cementkötésű, de kedvező hőszigetelő képességű, könnyítő adalékkal (falbeton, fagyapot, perlitbeton, nádbeton stb.). Kisüreges elemeknél az üreg keresztmetszete vagy az egyik elemvégükön véglezáró tömör felület biztosítja a falazati fugatömörséget és az üregek sokaságának zárt légterét.

A korszerű betonelemes falazó család termékei között megtalálható a hőszigetelő-betétes, ún. hőhídmegszakítós változat is. A hőhídmegszakító – főként polisztirol – betétek már az elem gyártásával azonos időben, de szabad üreg és soroló horony esetén falazáskor is behelyezhetők. Utóbbi esetben a kitöltő hőszigetelés lehet monolit is (pl. perlitbeton).

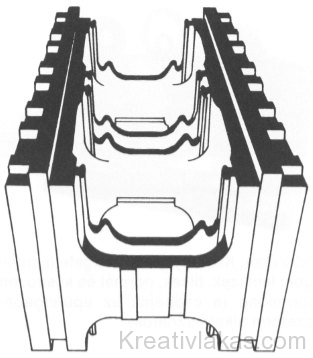

Üreges hőszigetelő falazó- és zsaluelemek

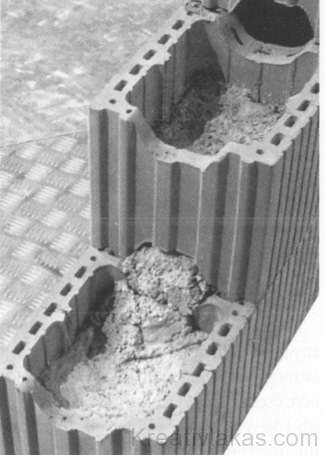

Ezeknél a már előzőekben említett, hőszigetelő anyagú zsaluzóelem a lényeg, mert az elemek sorolása adja a falazat tényleges méretét és alakzatát, a kibetonozás pedig a teherbírást. A hőszigetelést, mint hőtechnikai keresztmetszetet általában maga a zsaluelem jelenti.

A zsaluelemek készülnek:

- sajtolt polisztirolból;

- polisztirolból, felületi hordozó réteggel;

- sajtolt parafából;

- fagyapotból;

- könnyűbetonból stb.

Legfontosabb tulajdonságuk a jó falazhatóság és az alaktartóság, a teherbírást teljes egészében monolit betonkitöltés adja.

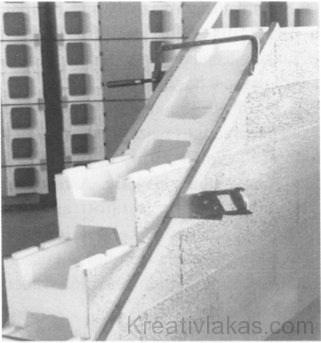

Pórusbeton falazóelemek

A pórusbeton termékek alapanyaga kvarchomok, mész, cement és víz. Ezeket meghatározott arány szerint keverik, majd a finom szerkezetű és szemcseeloszlású homogén keverékhez – a pórusszerkezet kialakulásának előidézésére – kis mennyiségű alumíniumpasztát adagolnak. A formába öntést követően a keveréket előérlelik, méretre vágják, és nyomás alatti gőzérleléssel, autoklávban szilárdítják.

A kész termék pórusfalai főként kalcium-szilikát-hidrátból állnak. Ez a természetben előforduló ásványi tobermoritnak felel meg. A pórusbetonban a pórusfalak mennyisége határozza meg a szilárdságot, a pórusoké pedig a hőszigetelő képességet.

A 410-600 kg/m3 testsűrűségű, magas nyomószilárdságú pórusbeton jó hőszigetelő képességű, falazóelemek vagy egyéb könnyű, de ugyanakkor szilárd és alaktartó építőelemek előállítására alkalmas. Egyrétegű szerkezetként alkalmazva a hőátbocsátási tényező k = 0,32W/(m2∙K).

A pórusbeton határoló elemek a pincétől a padlásfödémig egyaránt felhasználhatóak, különösebb szakmai ismeretek nélkül is, de az épület, az építmény valamely szerkezeti részére kívülről kapcsolva vagy annak rétegeibe beépítve, mint önálló hőszigetelő anyagok is alkalmazhatók.

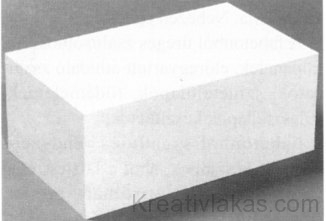

5.7 ábra. YTONG pórusbeton falazóelem.

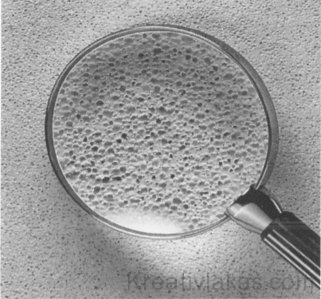

5.8 ábra. Pórusbeton kiváló hőtechnikai tulajdonságát az 50%-ot meghaladó légbuborékok, mikrocellák biztosítják, miközben a pórusbeton megfelelően szilárd marad.

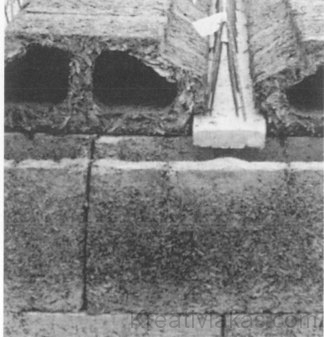

5.9 ábra. Fabeton alapanyagú építési elem, kiegészítő hőszigetelő betéttel.

Fabeton

A fabeton cement kötőanyagból és ásványosított faforgácsból előállított könnyűbeton, amely egyesíti a fa és a beton kedvező épületszerkezeti tulajdonságait. Szerkezete miatt szilárd, ugyanakkor rugalmas, testsűrűsége: 500-600 kg/m3, hővezetési tényezője: λ= 0,08-0,12 W/m∙K (+10 °C-on laboratóriumban mérve), tehát jó hőszigetelő képességű.

A faforgács közötti levegőrészek összefüggőek, ezért páradiffúziós ellenállása csekély, lehetővé teszi a légáramlást, páraáteresztő. Jó hangelnyelő, teremzaj-csökkenő képességű. Nedvességálló, fagyálló. Penész- és gombaálló, nem korhad. Rovarok és rágcsálók nem károsítják.

Érdes felülete miatt kiváló vakolathordozó, de túlzott nedvesedésre alakját változtatja. Nehezen éghető. A fabetonból üreges zsaluzóblokkok, falpanelek, előregyártott áthidaló zsaluzatok, szigetelőlapok, födémelemek, válaszfallapok készíthetők. Fabetonból szendvics rendszerű lapok is készülnek, ahol a köztes réteg valamilyen polisztirolhab termék. A szendvicsszerkezetű, hőszigetelési és térelválasztó szerepre kerülő anyag három rétege úgy készül, hogy a polisztirollapot két oldalról kötés előtti fázisban, nyers fabeton terítékkel fedik, illetve takarják, majd összesajtolják.

Fagyapot

Épületfizikai és épületkémiai sajátosságai alapjában véve azonosak a fabetonéval. A fagyapotlemezek gyártása során a hosszú faforgács szálakat cement vagy magnezit kötéssel kapcsolják egymáshoz. A faforgácsszálakból álló fagyapot lemezek szilárdak, ugyanakkor rugalmasak, hajlíthatok. A szálak közötti légtér miatt a lemezek páradiffúziós ellenállása igen csekély, tehát átszellőztethetők. Beépítve, a szerkezetekben, a gőznyomás-levezetés/kiegyenlítés funkcióját képesek ellátni.

A fagyapot lemezek-nyitott légpórusú szerkezetük következtében-jó hangelnyelő képességűek. Nedvesség- és fagyállóak, nem korhadnak, penész- és gombaállók. Ellenállnak a növényi és állati kártevőknek is. Nehezen éghetők, a hőközlés során nem kapnak lángra és az égés megszűnése után nem égnek tovább.

5.10 ábra. Fagyapot elem beépített állapotban.

A lemezek mész, mész-cement, cement-gipsz és gipsz-mész vakolattal egyaránt jól vakolhatok, vakolattartók. Könnyen vághatok, szabhatók, fűrészelhetők, szegezhetők, így gyorsan szerelhetőek.

Vakolat nélküli beépítés esetén hangnyelő burkolatként alkalmazhatók, vakolattal ellátva „hagyományos” felületképzés alakítható ki. Nedvesség hatására kis mértékben változtatja az alakját. Koszorúk, kiváltók, áthidalók, pillérek csomópontjaiban hőhídmentesítő, vakolható hőszigetelésként a zsaluzatba beépíthetők, de zsaluzatként is alkalmazhatók. A fagyapotlemezek hőszigetelő képessége egyéb hatékony hőszigetelő anyagokkal (kőzetgyapot, expandált polisztirolhab, poliuretánhab) javítható. Hőszigetelő anyagokkal társítva, üzemben gyártott hőszigetelő szendvicselemek készítésére is alkalmasak.

5.11 ábra. Fagyapot lemez zsaluzóelem (egyhéjú falakba) beton tartószerkezeti kiöntéssel.

Parafa

A parafa a mediterrán országokban élő parafatölgy lefejtett kérgéből készül. A lefejtett kéreg hasznosítása a csomagolástechnikán túl, az építészetben is mind nagyobb szerepet kap, a minőségi parafakéregből jó hőszigetelő és akusztikai tulajdonságú felületi burkolatok készülnek. A parafa gyártási mellékterméke a parafadara.

A parafa 1 cm3-ében kb. 40 millió léggömbszerű sejtecske kapcsolódik össze rugalmasan a különböző természetes gyantákkal, ennek az apró sejtméretnek és a sejtek rugalmas kapcsolatának köszönhetően kedvezőek a parafa tulajdonságai. Tartósan jó hőszigetelő képességű. Vízálló, víztaszító, sejtszerkezetében a nedvesség nem szívódik fel, fagyálló, páraáteresztő, légáteresztő, páraelvezető képességű, ugyanakkor penész-, baktérium- és korhadás álló, bogarak, rágcsálók nem támadják meg.

A gyártás első fázisában a parafatölgy lehántolt kérgét megőrlik, az így keletkezett granulátumot magas hőmérsékleten kezelik, majd – idegen kötőanyag nélkül – a parafa-granulátumban lévő gyantával összesajtolják.

Nehezen éghető. Alkalmazási hőmérséklethatára -200 °C és + 130 °C közötti. Ózon- és UV-sugárzásálló. Ellenáll a kőolajszármazékoknak, a lúgoknak, savaknak, szerves oldószereknek. Mérettartó, nem zsugorodik, nem duzzad. Rugalmas sejtszerkezetű, ezért kiváló rezgéscsillapító képességű, jó hangnyelő. Nagy terhelhetőségű, lépésálló. Esztétikus megjelenésű, könnyen megmunkálható. Élettartama korlátlan, ellenáll az időjárási hatásoknak.

Építészeti hőszigetelési célokra a hőszigetelő parafa lemezek használhatók, alkalmasak egy- és kéthéjú falszerkezetek, pincefödémek, tetőterek, padlásfödémek hőszigetelésére. Úsztató kopogó hang gátló aljzatként emeletközi födémekbe is beépíthetők.

A parafa lemezek műszaki tulajdonságai a következők:

| Testsűrűség | 120 kg/m3 | |

| Hővezetési tényező +10 °C-on, laboratóriumban mérve | 0,040 W/mK | |

| Páradiffúziós ellenállási szám | 5-30 | |

| Nyomószilárdság | 0,2 kg/cm2 | |

| Hajlítószilárdság | 1,8 kg/cm2 | |

| Nyomófeszültség | ||

| 10% összenyomódásnál | 1,8 kg/cm2 |

A parafa korlátlan élettartamát és rugalmasságát építési műtárgyak tágulási hézagainál és az alátétrétegeknél is kihasználják.

Perlitek

Ásványi értelemben perlitnek nevezzük a ténylegesen metastabil, amorf, alumíniumszilikát-tartalmú vulkáni kőzetek olyan üreges, gyöngyszerű, csillogó fényű változatait, amelyek kémiailag kötött vizet tartalmaznak.

Az üreges vulkáni kőzeteket víztartalmuk alapján megkülönböztetve, a duzzasztható perlitek kötött víztartalma 2,5-4% között változik. Kiváló minőségű duzzasztott perlit nyerhető az 5-8% közötti víztartalmú horzsakövekből, horzsakő tufából és a laza üvegtufából, az ún. pumicitekből.

A perlit kémiailag semleges, vizes oldatban pH-ja közelítőleg 7. A perlit kőzet sűrűsége 2200-2400 kg/m3. A duzzasztott perlit a kötött kristályvizet tartalmazó kőzet felmelegítése révén keletkezik úgy, hogy a kristályrácsban és rácsközökben elhelyezkedő víz a hő hatására robbanásszerűen gőzzé alakul, ez a gőzfejlődés felfújja a nyers perlit kőzet szemcsét, ami méretében többszörösére duzzad, a növekedés 10-20-szoros is lehet. A duzzadás révén a nyers kőzetszemcse lemezessé válik, és a lemezszerkezet határozza meg a duzzasztott perlit szemcse hőszigetelő képességét. A finomabb szerkezet jobb hőszigetelő képességet, de általában kisebb szemcseszilárdságot, a durvább szemcse kisebb hőszigetelő képességet, de általában nagyobb szemcseszilárdságot hoz létre.

A nyitott szerkezetű duzzasztott perlit szemcsék légzárvány-méreteinek döntő szerepe van abban, hogy akár felületi feszültség, akár kapilláris nedvességfelvétel, akár víznyomás hatására a szemcse milyen mértékű vízfelvételre képes. A szemcse vízfelvételén kívül a víz, nedvesség a szemcsék közötti teret is kitölti.

A duzzasztott perlithez különböző kötőanyagok (cement, mészhidrát, gipsz stb.) és habosító-, valamint egyéb adalék-és színező szerek hozzáadásával hőszigetelő tulajdonságú, könnyű, üzemben, ellenőrzött körülmények között gyártott száraz keverékek állíthatók elő különféle célokra, amelyekhez a felhasználás helyszínén már csak vizet kell adagolni és a habarcsot keveréssel homogenizálni.

A perlitek a kereskedelemben zsákos kicsomagolásban kaphatók – a szemszerkezetüktől függően -, perlitbeton vagy perlithabarcs előállítására alkalmasak. A körülményes keverési eljárás miatt ma már egyre inkább előtérbe kerülnek a táblás, könnyű hőszigetelő anyagok és elemek.

Hőszigetelő habarcsok

Hőszigetelő habarcs falazó elemek kapcsolásához és vakoláshoz készül, helyszíni recepturával, száraz technológiával előre csomagolva.

A hőszigetelő habarcsokat és a vakolatokat a hagyományos habarcsok és vakolatok továbbfejlesztésével alakították ki, különböző hőszigetelő adalékok hozzáadásával.

Hőszigetelő könnyűhabarcs- és vakolatadalékként általában kétféle anyag jöhet szóba:

- duzzasztott perlit vagy

- polisztirol gyöngy.

A habarcs- és vakolat-alapkeverékek a könnyű adalék mellett habosító-légpórus képző, színező és egyéb adalékokat is tartalmaznak.

A hőszigetelő habarcs- és szárazkeverékhez a helyszínen már csak vizet kell hozzáadni, és a megfelelő keverési idő alatt a szárazkeverékből jó minőségű hőszigetelő habarcs és vakolat állítható elő. A hőszigetelő habarcsok és vakolatok a különböző falazóelemekből készülő falazatok hőszigetelő képességét javítják, a hőszigetelő habarccsal készülő, egyébként is hőszigetelő jellegű falazatok ezáltal teljes keresztmetszetükben homogén hőszigetelő szerkezetekké válnak.

A különböző vastagságban felhordott hőszigetelő vakolatokat elsősorban a nem hőszigetelő jellegű falazatok pótlólagos vagy utólagos külső oldali hőszigetelésére alkalmazzák.

Habcementek

A habcement speciális habképző anyaggal és berendezéssel előállított hab és megfelelő módon előkészített cementpép, esetleg adalékanyag (homok, pernye stb.) keverékéből készített habarcsszerű, folyós anyag, amely természetes körülmények között megszilárdulva egyenletes eloszlású légpórusokat tartalmaz.

Az alkotók különböző arányú keverésével, a habképzők minőségének, a keverés paramétereinek változtatásával, valamint a pórusok jellegének szabályozásával különböző testsűrűségű (250-1800 kg/m3) habcement állítható elő. A habcement testsűrűsége alapvetően befolyásolja a termék hőtechnikai és szilárdsági tulajdonságait, és ennek révén az alkalmazási és felhasználási területeket is. Előállításához nem kell hőenergia, a hő-érlelés szükségtelen, mert a cementkötés hőfejlődéssel járó folyamat. 15-20 °C léghőmérséklet esetén felülete már a beépítést követő napon lépésálló. A polisztirol gyöngy adalékú habcement rugalmasabb, szilárdulásának folyamata is gyorsabb.

Nyitott pórusszerkezetű, így kiváló páraelvezető, nedvességelvezető képességű, ugyanakkor fagyálló. Nedves állapotban lúgos kémhatású. Nem éghető. Kedvező tulajdonságaiból adódik, hogy eredményesen alkalmazható lapostetők hőszigetelő, páratechnikai és lejtést adó rétegeként, valamint támasztóanyag-ként, tér- és üregkitöltésre.

5.12 ábra. Könnyűbeton falazóelem, kissé kezdetleges, üreges „hőhíd megszakítóval”.

5.13 ábra. Durvakerámia zsaluzóelemes fal, könnyűbeton tartószerkezeti kitöltéssel, enyhén hőhidas, átmenő kerámiabordákkal.

5.14 ábra. Nem hőszigetelő jellegű beton zsaluzóelemes fal, kavicsbeton kitöltésű „magbetonozással”.

Könnyűbetonok

A könnyűbetonok előállíthatók polisztirol gyöngyökkel vagy őrleménnyel, kényszerkeverőben, cementtel bevont polisztirol gyöngyökkel vagy őrleménnyel pedig hagyományos keverőgépben is. A cementbevonatnak köszönhetően a polisztirol gyöngy szemcsék a keverés során nem „úsznak fel”, jobb a víz és a cement tapadása, valamint a keverés teljes folyamata érzéketlen a légmozgásra is.

Az általában alkalmazót könnyűbeton testsűrűségei: 300-700 kg/m3. 400 kg/m3 testsűrűségig a polisztirolszemcsékhez általában csak testsűrűségűek jobb hőszigetelő képességűek és kisebb szilárdságúak, a magasabb testsűrűségűek pedig gyengébb hőszigetelő képességűek és nagyobb szilárdságúak.

Poliuretánhabok

A poliuretán keményhab duroplasztikus, nagymértékben térhálósított, nem olvasztható műgyanta anyag. A poliuretánhab szigetelőanyag-blokkokból készült táblák előformázott, hab- és integrált-habelemek vagy a helyszínen habosított hab formájában kerül beépítésre. Használhatók -180 °C és +100 °C közötti üzemi hőmérsékleten, forró bitumenes ragasztás esetén a hőterhelés rövid ideig a +250 °C-os hőmérsékletet is elérheti. Túlnyomórészt zárt cellás szerkezetű, a zárt cellatartalom meghaladja a 90%-ot. Éppen ezért a poliuretán keményhab hangszigetelésre nem alkalmas.

Testsűrűsége általában 30 és 100 kg/m3 között változik. A poliuretán keményhab jó hőszigetelési képességeit a zárt cellában lévő hajtógáz igen alacsony hővezetési tényezőjének [0,0079 W/(mK)] köszönheti. A könnyűhabok hővezetési tényezője elérheti a 0,019 W/(mK)-es értéket (+10 °C középhőmérsékleten mérve). Vízfelvétele a testsűrűségtől is függ, de általában nem haladja meg az 5 tömegszázalékot. Páradiffúziós ellenállási számuk a magas zárt cellatartalom miatt meglehetősen magas, 30 és 100 között van.

Az építőanyagok vegyi hatásával szemben ellenálló, nem lép reakcióba a PVC-lágyítókkal. A napfény ultraibolya-sugárzása azonban károsítja a poliuretánhabot, ezért fényvédelemről minden esetben gondoskodni kell. Az oldószereknek ellenáll, híg savak, ásványolaj-származékok nem károsítják, jól tűri az ipari, erősen szennyezett levegőt is. Nem korhad, nem penészedik, kémiailag semleges.

Égési tulajdonságai nem kedvezőek, a könnyen éghetőtől a nehezen éghetőig többféle típust gyártanak. Az önmagában vizsgált poliuretán keményhabok nem tűzállóak, de tűzálló építőanyagokkal tűzálló építőelemek is kialakíthatók belőlük. A poliuretán keményhabok mechanikai paraméterei erősen függenek a testsűrűségtől, a gyártási eljárástól és a hőmérséklettől.

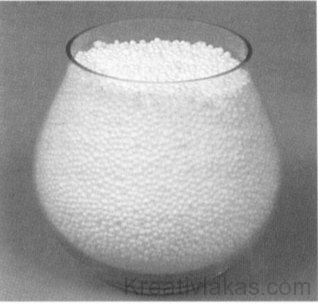

Polisztirolhabok

A polisztirolhab-rendszer három termékcsoportja ismert:

- ömlesztett polisztirol gyöngy,

- expandált polisztirolhab,

- extrudált polisztirolhab.

A polisztirol gyöngy a habosítási folyamat terméke, ez képezi tulajdonképpen a táblás lemezek gyártásának anyagát, de ömlesztetten (zsákokban) is forgalmazzák. A polisztirol gyöngy a téglagyártás, a könnyűbetonok és hőszigetelő habarcskészítés főbb alapanyaga.

Az expandált polisztirolhab a habosító adalékot tartalmazó gyöngy polimerből többnyire gőzöléses eljárással, két lépésben készül. Első lépésben a habosítható polisztirol gyöngyök gőz hatására eredeti térfogatuknak mintegy négyszeresére duzzadnak. Hő hatására a polisztirol meglágyul, és a szemcsék belsejében lévő habosító adalék tágulása következtében a gyöngyszemek felfúvódnak.

A második lépésben a megfelelő ideig pihentetett előhabosított gyöngyök, ismételt gőzöléssel, az adott formának megfelelő zárt térben expandálódnak, összetapadnak. A formázás történhet blokkformázással, folytonos lemezgyártási vagy formasajtolási eljárással, alakos formázással. Alakos termékek a horonyperemes és lejtés kiképzésre alakított elemek és a kagylós (pl. a cső) héj elemek, valamint a végleges alakra formázott hőszigetelő idomok stb. Az expandált polisztirolhab testsűrűsége alapvetően a gyártáshoz felhasznált alapanyag molekulasúlyától, granulometrikus összetételétől, hajtóanyagtartalmától függ.

Az expandált polisztirolhabok az idő függvényében bizonyos mértékben változtatják méretüket, zsugorodnak. A habanyagok előállítása során, a formából való kivételt követően 24 órával a zsugorodás mértéke 1% is lehet, amely később fokozatosan csökken. A zsugorodás – a felület/térfogat aránytól függően – hetekig, sőt hónapokig is eltarthat. Az anyag hőtágulási együtthatója 20 °C és 80 °C közötti hőmérsékleten a testsűrűségtől csaknem független.

Az expandált polisztirolhabok 98%-a egyenletes eloszlású mikrocellákba zárt levegő. Az expandált polisztirolhab döntő többségében zárt sejtszerkezetű, így kapilláris szívóhatása gyakorlatilag nincs, ennek ellenére néhány térfogat-százaléknyi vizet felvehet. Minden térfogatszázalék vízfelvétellel a hővezetési tényező kb. 4%-kal nő, ezért minden szerkezetben, rétegfelépítésben úgy kell a habanyagot elhelyezni, hogy lecsapódás ne keletkezhessen.

A testsűrűség növekedésével csökken a habanyag vízfelvevő és páraáteresztő képessége, nő a páradiffúzióra vonatkozó ellenállási száma. A habanyag ellenáll csaknem minden olyan anyagnak, amely vízben oldódik, ide értve az alifás alkoholokat, híg savakat, lúgoknak, sóoldatokat, illékony komponenst nem tartalmazó bitumeneket. Szerves oldószerekkel, szén-hidrogénekkel, klórozott szén-hidrogénekkel, ketonokkal és észterekkel szemben nem ellenálló, alkotóeleme a legtöbb lakknak, ragasztónak és néhány tisztítószernek. Vízmentes savak (pl. jégecet, salétromsav, kénsav) roncsolják. A habanyagot vizes diszperziós ragasztókkal, epoxigyantákkal és oldószermentes bitumennel (70 °C-ig) lehet ragasztani.

A habanyagok két típusa az égéskésleltető adalékot tartalmazó és azt nem tartalmazó habanyagok csoportja. Az égéskésleltető adalékot nem tartalmazó, ún. normál minőségű habanyag a könnyen éghető építőanyagok csoportjába tartozik. Láng hatására a polisztirol meggyullad, világító, erősen kormozó lánggal ég, égés közben az anyag megolvad és csepegve tovább ég. Az égéskésleltető adalék megakadályozza, illetve megnehezíti a kisebb tűzforrások hatására történő begyulladást, ennek ellenére a habanyag meggyújtható és éghető.

Az extrudált polisztirolhab habosító adalékot nem tartalmazó polisztirol granulátumból készül. Előállítása olyan széles résű speciális extruderben történik, amelyben a plasztifikálási zónában vezetik a megömlött polisztirolhoz a habosító adalékot, és mihelyt az anyag elhagyja a szerszámot, az adott keresztmetszetnek megfelelően felhabosodik. Az éghetőségi tulajdonságok égéskésleltető adalék alkalmazásával állíthatók be.

Az extrudált polisztirolhabok nedvességáteresztő képessége kisebb, a mechanikai tulajdonságok és a hőszigetelő képesség kedvezőbb az expandált polisztirolhabokhoz képest. Az anyagszerkezeti kialakításból adódóan az extrudált polisztirolhab benyomódásra nem érzékeny, felülete folytonos, sima tapintású, fagyálló anyag. Korhadás mentes, ellenálló a természetben előforduló normál savakkal, lúgokkal és sóoldatokkal szemben. Bitumennel szemben nem érzékeny, szerves oldószerek, lágyítók megtámadják. Nehezen éghető, anyaga lobbanásgátló adalékot tartalmaz.

A polisztirolhab-anyag a baktériumok és penészgombák számára nem szolgál táptalajul, az állatok nem tudják megemészteni. Rovarok és rágcsálók élelem vagy fészkelőhely keresése közben azonban megrághatják vagy fészket rakhatnak benne.

5.15 ábra. Kiválóan hőszigetelő sajtolt polisztirol falazati zsaluelem, kavicsbeton kitöltéssel.

5.16 ábra. Sajtolt polisztirol falazati elem vakolathordozó felületi „zománc” réteggel.

5.17 ábra. A polisztirol gyöngy – kiváló hőszigetelő képességének köszönhetően – széles körben alkalmazható az építészetben.

5.18 ábra. A közismert fehér színű expandált polisztirollemez.

5.19 ábra. Színezéssel megkülönböztetett extrudált polisztirollemez, beépítési rétegelemként.

Polietilénhabok

A polietilénhab freonmentes technológiával, kémiai térhálósítással és habosítással készül. A környezetet nem szennyező eljárás során kémiai habosító anyag, kis mennyiségű peroxid, valamint polietilén-granulátum felhasználásával olyan keverék előállítására kerül sor, amelyben hő hatására elsőként a térhálósító szer bomlik el, kialakul a térhálós szerkezet, majd a hajtóanyag felhabosítja a polietilént, amely a folyamatos eljárás végén hablemez formájában jelenik meg.

Az így készült különböző térfogatsűrűségű polietilénhab-termékek zárt cellaszerkezetűek, és ennek következtében kiváló hő- és kopogóhang elnyelő, valamint rezgéscsillapító tulajdonságokkal rendelkeznek. Rendkívül jó párazárók, nedvességre nem érzékenyek, a különböző oldószerek, zsírok, alkoholok, továbbá gyenge savak és lúgok hatásának kiválóan ellenállnak. Baktériumállóak, nem tartalmaznak olyan anyagokat, melyek a penészgombák elszaporodásához tápanyagul szolgálnak, rovarok és rágcsálók nem támadják meg.

A kémiai térhálós polietilénhabok kedvezőbb mechanikai tulajdonságokkal rendelkeznek a nem térhálós polietilénhaboknál. A polietilénhab élelmiszerrel közvetlenül nem érintkezhet, de – a szálas szigetelőanyagokkal ellentétben – élelmiszer-ipari alkalmazása megengedett. A polietilénhabok oldószeres ragasztókkal jól egymáshoz ragaszthatók, hőlégfúvóval, elektromos fűtésű pákával vagy hegesztő bárddal jól hegeszthetők.

A polietilénhabok ultraviola-sugárzással szemben nem ellenállóak, ezért szabadtéri alkalmazásnál UV-álló védőburkolattal kell ellátni (pl. alufólia, festékréteg). A polietilénhabok műanyag bázisú festékkel jól festhetők. A polietilénhabok vákuum formázhatók, anyagukban színezhetők, önmagukkal és különböző anyagokkal (műanyag fólia, alufólia, textil, bőr, filc, papír stb.) hőlaminálás útján társíthatok.

5.2 táblázat. Expandált kemény hablemez hővezetési tényezőjének változása a testsűrűség függvényében.

Egykomponensű poliuretán (PU) tömítő-ragasztók

Az egykomponensű poliuretán anyagok az építészetben általában tömítőanyagként, másodsorban ragasztóként használatosak. Fontosságuk mindkét alkalmazási területen igen nagy, légzáró és hőszigetelő anyagként egyaránt beépíthetők.

A tömítő-ragasztó anyag a levegő nedvességtartalmával reakcióba lépve gyorsan polimerizálódik, átalakulása után az időjárás hatásait jól tűri, a téli -30 °C-tól a nyári +80 °C-ig egyaránt használható. Bedolgozása azonban korlátozottabb, +5 °C alatt és 30-35 °C felett nem építhető be.

Az UV-sugárzásnak ellenálló víz-és légzáró rugalmas kötőanyag az építőiparban használatos anyagokhoz jól köt, de használható fa-, alumínium vagy PVC anyagú épületasztalos-szerkezetekhez is. Sokoldalúságuk azonban elsősorban a dilatációs, illetve eltérő anyagú és funkciójú épületszerkezetek légmentes kapcsolásánál hasznosul.

Felhordható kinyomó patronból, kézi vagy pneumatikus pisztollyal. Az esetek többségében alapozásra – mint tapadó felületre – nincs szükség. A résekbe, illetve hézagokba juttatott anyagot nedves spatulával kell elsimítani, illetve kikeményedetten, éles vágószerszámmal a kitüremlett rész könnyedén levágható.

A tömítőanyag hőmozgása max. 25 százalékos lehet. A kötés javasolt méretei a következők: szélesség: min. 5 mm, max. 40 mm; mélység: min. 5 mm, max. 20 mm. A mélység (D) és a szélesség (W) összefüggése: ha W≤12 mm, akkor D = W; ha W> 12 mm, akkor D = W/2.

A mélységi méretet ún. háttérkitöltő zsinórral kell beállítani, amelynek átmérője nagyobb, mint a hézag szélessége.

A tömítőanyag mindig csak két felületen tapadhat, ellenkezőleg az anyag megreped.

A poliuretán tömítőanyagokat többféle márkanéven gyártják, illetve hozzák forgalomba, az anyagok jellemzői igen változatosak:

- térfogat növekedési, illetve kitöltő anyag „duzzadt” állapotában mért térfogata;

- bedolgozás utáni térfogatváltozás;

- eltérő kikeményedési (kötési) idő;

- bedolgozási idő;

- bőrképződési idő;

- kikeményedés;

- szakadási szilárdság;

- szakadási nyúlás;

- szakadási nyílás;

- feszültség 100%-os nyúlásnál;

- lefejthető ellenállás.

Igen fontos, hogy a bedolgozási, illetve szilárdulás utáni térfogatváltozással tisztában legyünk, mert ez egyes termékeknél igen magas lehet-és ezt a termék csomagolásán látható ismertetőből valahogyan „kifelejtik”. Az utómozgást, mint alakváltozást, ezek közül is a térfogatnövekedést pedig nem szívesen viselik el az egyes szerkezetek, pl. a beépített szerelt ajtótokok és a vaktok sem.

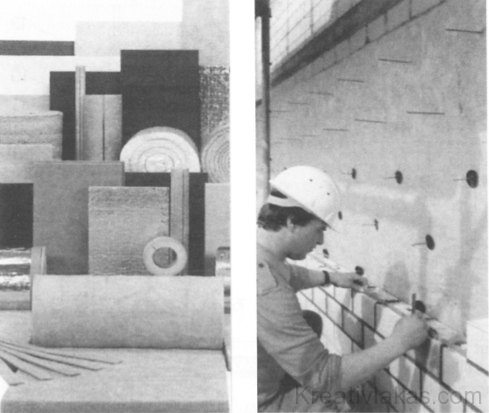

Szálas ásványgyapotok

Szilikátszálas hőszigetelő anyagok, illetve termékek mindazok a szervetlen szálas és az ezekből továbbfeldolgozással előállított gyártmányok, amelyeket különböző szilikátolvadékokból, különféle szálképzési eljárásokkal állítanak elő. A mesterséges, szervetlen szálas anyagok közé tartoznak a salak-, a kőzet-és az üveggyapottermékek.

A szilikátszálas termékek a megjelenési formájuktól, kötőanyagtartalmuktól és a szálhalmaz tömörítésének mértékétől függően különböző testsűrűségűek. Mechanikai tulajdonságaikat döntő mértékben a szálak tulajdonságai, elrendeződése, valamint a termékek kötőanyagtartalma és testsűrűsége határozza meg. A szálak erősek, hajlékonyak, rugalmasak, nem töredeznek. A hosszú és rövid szálak halmazban, a hosszabb szálak síkban rendezetlenek, így a szálhalmaz térkitöltését egyenletesebbé teszik, és a termékek nyíró-rétegelválási szilárdságát növelik. A gyártástechnológia alapvetően befolyásolja a hosszú és rövid szálak arányát.

A szilikátszálak üveges szerkezetűek, így vízzel szemben inaktívak, oldhatatlanok. A termékek pórusszerkezete nyitott, ezért közvetlen vízbehatásnak, víznyomásnak, csapóesőnek kitett helyen nem alkalmazhatók. A nyitott pórusszerkezet, szálszerkezet miatt páradiffúziós tényezőjük magas, így páradiffúziós ellenállásuk alacsony, ez biztosítja a termékek könnyű átszellőzését, kisebb vízbehatások és esetleges páralecsapódások esetén pedig a termékek gyors kiszáradását.

A szilikátszálas anyagok – mivel szervetlen eredetűek – éghetetlenek, a szálak károsodása csak magas hőmérsékleten következik be, kőzetgyapotnál 650 °C körül, üveggyapotnál pedig 400 °C-nál. A lemez- és filctermékek gyártásához szerves kötőanyagokat alkalmaznak – többnyire hőre keményedő fenol formaldehid műgyantákat -, amelyek befolyásolhatják az éghetőséget.

A fenol-formaldehid műgyanta kötésű kőzet- és üveggyapot termékek ezért csak 250 °C-ig alkalmazhatók. A különböző segédanyagok (hordozó és borítóanyagok, steppelő szálak stb.) befolyásolják a termékek éghetőségi tulajdonságait – a műgyanta kötőanyag alapvetően meghatározó jellege mellett.

A kőzetgyapot a természetben előforduló, főként vulkanikus és üledékes eredetű kőzetek keverékének – pl. bazalt, diabáz, mészkő stb. – megolvasztásával és szálazásával előállított, üveges szerkezetű, szervetlen szálas anyag.

Az üveggyapot jó minőségű, megfelelő finomságúra előaprított üveg nyersanyagok – pl. homok, földpát, szóda, nátrium-szulfát, bárium-szulfát, folypát és bórax (vagy más bórtartalmú ásvány) – homogén keverékének megolvasztásával és szálazásával előállított, üveges szerkezetű, szervetlen szilikátszálas anyag.

A salakgyapotot 1400 °C-on, olvadó állapotú kohósalakból, centrifugálással gyártják. Az anyag szálképzésekor a porképződés elkerülésére olajat is kell adagolni. Műgyantával kötve készülnek lágy, félkemény és kemény lemezek, de forgalomba kerülnek matracként is. Testsűrűsége a készítmények típusa szerint változó, általában 220-280 kg/m3.

5.20 ábra. Kőzetgyapot hőszigetelő anyagok; lemezek, filcek, normál és kasírozott formában (a csőhéjak az épületgépészetben alkalmazhatók).

5.21 ábra. Üveggyapot hőszigetelők és alkalmazásuk.

5.22 ábra. Ásványgyapot hőszigetelők ragasztott kapcsolásának lehetőségét csak a nagy száltömörségű lemezek tudják biztosítani.