Mivel hőszigeteljünk panel épületet? Hogyan működnek?

A jó szigetelőanyag legfontosabb tulajdonsága a porozitás (levegőmegtartás), mivel a levegőnek nagyon alacsony a hővezető képessége.

Igen sokféle szigetelőanyag létezik, és mindegyik meg kell, hogy feleljen a következő alapvető feltételeknek:

- alacsony hővezetés,

- alkalmazási hőmérséklet-függetlenség,

- az anyagon belüli optimális hőeloszlás,

- optimális sűrűség,

- alacsony égés- és robbanásveszély,

- jó fizikai jellemzők (legyen elég erős, hogy szerelés során ne sérüljön),

- magas vízállóság és páravezetési ellenállás,

- tartósság (az anyag ne zsugorodjon vagy ne veszítsen tulajdonságaiból az időjárás vagy rovarok hatására),

- kémiai ellenállóság,

- ne legyen ártalmas az egészségre.

A gyártónak meg kell adnia az anyag tűzzel szembeni viselkedését, mégpedig az európai osztályzásnak megfelelően. Külön meg kell jegyezni, hogy a mai hazai és külföldi gyakorlattól eltérően a hőszigetelő anyagok testsűrűség-értékét általánosságban nem követelmény megadni, de azokban az esetekben, ahol egyértelmű összefüggés van a megkövetelt tulajdonság és a testsűrűség között, ott az felhasználható a gyári ellenőrző vizsgálatokra.

Az általános gyakorlat szerint hőszigetelő anyagoknak tekinthetők azok az anyagok és termékek, amelyeknek (+ 10°C középhőmérsékleten mért) hővezetési tényezője nem haladja meg λ =0,15 W/(mK) értéket.

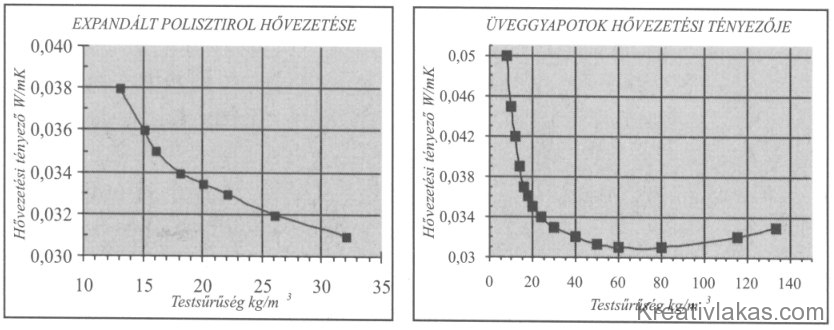

Hatékony hőszigetelő anyagnak tekinthetők azok az anyagok, amelyeknek (+ 10°C középhőmérsékleten mért) hővezetési tényezője λ=0,06 W/(mK) értéknél alacsonyabb. A hővezetési tényező és a testsűrűség összefüggése látható az 1. ábrán.

1. ábra: A különböző hőszigetelő anyagok hővezetési tényezőjének változása a testsűrűség függvényében.

A leggyakrabban használt hőszigetelő anyagok

Hőszigetelő habarcsok és vakolatok:

A hőszigetelő habarcsokat és vakolatokat a hagyományos habarcsok és vakolatok továbbfejlesztésével alakították ki, különböző hőszigetelő adalékok hozzáadásával. Hőszigetelő könnyű habarcs- és vakolatadalékként általában kétféle anyagot alkalmaznak.

Ezek:

- duzzasztott perlitet, testsűrűségük 400-600 kg/m3, hővezetési tényezőjük: λ=0,12-0,16 W/(mK) vagy

- polisztirolgyöngyöt, testsűrűségük 200-300 kg/m3, hővezetési tényezőjük: λ=0,08-0,10 W/(mK).

Könnyűbetonok:

Polisztirolhab-gyöngyökkel vagy őrleménnyel kényszerkeverőben, míg cementtel bevont polisztirolhab-gyöngyökkel vagy -őrleménnyel már hagyományos keverőgépben is előállítható a könnyűbeton. A cementbevonatnak köszönhetően a polisztirol-gyöngyszemcsék a keverés során nem „úsznak fel”, jobb a víz és a cement tapadása, valamint a keverés teljes folyamata érzéketlen a légmozgásra is.

Az általában alkalmazott könnyűbeton-testsűrűségek: 300-700 kg/m3, hővezetési tényezőjük: λ=0,08-0,16 W/(mK).

Fagyapot:

A fagyapot lemezek gyártása során a hosszú faforgácsszálakat cement- vagy magnezit kötéssel kapcsolják egymáshoz. A faforgács szálakból álló fagyapot lemezek szilárdak, ugyanakkor rugalmasak, hajlíthatok. A szálak közötti légtér miatt a lemezek páradiffúziós ellenállása igen csekély, tehát átszellőztethetők. Beépítve, a szerkezetekben, a gőznyomás levezetés/kiegyenlítés funkcióját képesek ellátni. Testsűrűségük 200-300 kg/m3, hővezetési tényezőjük: λ=0,08-0,10 W/(mK).

A fagyapot lemezeket egyéb hőszigetelő anyagokkal társítva is gyártják.

Expandált polisztirolhab:

Az expandált habok habosítóadalékot tartalmazó gyöngypolimerből többnyire gőzöléses eljárással két lépésben készülnek. Először a habosítható polisztirolgyöngyök gőz hatására eredeti térfogatuknak mintegy négyszeresére duzzadnak. A hő hatására a polisztirol meglágyul, és a szemcsék belsejében lévő habosítóadalék tágulása következtében a gyöngyszemek felfúvódnak. Második lépésben a megfelelő ideig pihentetett előhabosított gyöngyök ismételt gőzöléssel adott formának megfelelő zárt térben expandálódnak, összetapadnak. A formázás történhet blokkformázással, folytonos lemezgyártási vagy formasajtolási eljárással.

A testsűrűség alapvetően a gyártáshoz felhasznált alapanyag molekulasúlyától, granulometrikus összetételétől, hajtóanyag-tartalmától függ. Testsűrűsége általában 10-40 kg/m3 között változik, hővezetési tényezője: λ=0,032-0,042 W/(mK).

Extrudált polisztirolhab:

Az extrudált habok habosítóadalékot nem tartalmazó polisztirol granulátumból készülnek. A megömlött polisztirolhoz a gyártás folyamán adják a habosítóadalékot, és miután az anyag elhagyja a szerszámot, az adott matricának megfelelően felhabosodik.

Az extrudált polisztirolhabok nedvességáteresztő képessége kisebb, a mechanikai tulajdonságok és a hőszigetelő képesség kedvezőbb az expandált polisztirolhabokhoz képest. Az anyagszerkezeti kialakításból adódóan az extrudált polisztirolhab benyomódásra nem érzékeny, felülete folytonos, sima tapintású, fagyálló anyag. Testsűrűsége általában 25-45 kg/m3 között változik, hővezetési tényezője az alkalmazott habosítógáztól függően: λ=0,028-0,040 W/(mK).

Szálas ásványgyapot:

Szilikátszálas hőszigetelő anyagok, illetve termékek mindazok a szervetlen szálas és ezekből továbbfeldolgozással előállított gyártmányok, amelyeket különböző szilikátolvadékból, különféle szálképzési eljárással állítanak elő. A mesterséges, szervetlen szálasanyagok közé tartoznak a kőzet- és üveggyapot termékek.

Kőzetgyapot:

A kőzetgyapot a természetben előforduló, főként vulkanikus és üledékes eredetű kőzetek keverékének – mint például a bazalt, diabáz, mészkő stb. – megolvasztásával és szálazásával előállított, üveges szerkezetű, szervetlen szálas anyag. Testsűrűsége általában 30-200 kg/m3 között változik, hővezetési tényezője: λ=0,032-0,040 W/(mK).

Üveggyapot:

Az üveggyapot jó minőségű, megfelelő finomságúra előaprított üveg nyersanyagok: pl. homok, földpát, szóda, nátrium-szulfát, bárium-szulfát, folypát és bórax (vagy más bórtartalmú ásvány) homogén keverékének megolvasztásával és szálazásával előállított, üveges szerkezetű, szervetlen szilikátszálas anyag. Testsűrűsége általában 10-120 kg/m3 között változik, hővezetési tényezője: λ=0,032-0,045 W/(mK).