A fogadófelület (aljzat) előkészítése fa padlóburkolatokhoz

A fa padlóburkolatok aljzatának számos követelménynek kell megfelelnie. Természetesen ezek az aljzat típusától, valamint az alkalmazott burkolatok típusától függően eltérőek. Amennyiben az aljzat nem megfelelő, akkor burkolásra alkalmassá kell tenni. Ez lényegében az előkészítő munka, mely többféle munkafolyamatot foglalhat magába.

Szilárdság és keménység

A padlóburkolat csak kellően szilárd, megfelelő teherbírással és keménységgel rendelkező aljzatra fektethető. A burkolatot érő mechanikai hatások – még ha jelentősen elosztva is – továbbadódnak az aljzat felé. A nem megfelelő szilárdsággal rendelkező ajzatok a burkolat alatt is károsodhatnak, ez pedig idővel annak tönkremenetelét is előidézheti. A fa padlóburkolat fektetését megelőzően az aljzat felületén látható felpattogzások, az esetleges repedések arra utalhatnak, hogy az aljzat nem megfelelően szilárd. Ilyen aljzatra nem fektethető burkolat.

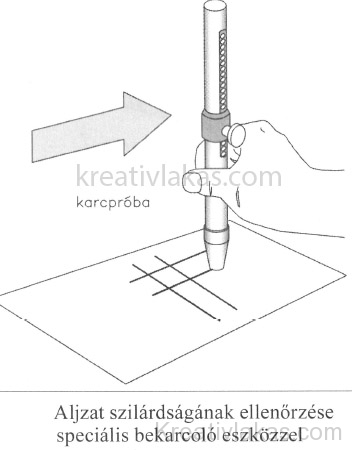

Az aljzat szilárdságát, keménységét egyszerű módszerrel ellenőrizhetjük. Karcoljunk a felületébe egymással párhuzamos vonalakat 5-6 mm távolságra egymástól. Majd karcoljunk be vonalakat ezekre merőlegesen is. A karcolást végezhetjük erre a célra alkalmas karctűvel, szöggel vagy speciális bekarcoló eszközzel.

Utóbbi előnye, hogy a tűre ható erő nagyságát be lehet állítani, így a karcolás végig egyenletes lesz (egyéb eszközökkel ez nem biztosítható).

- Padló és falburkolatok a konyhában, hogyan válasszunk?

- Hőszigetelés a lábazati falak esetében

- Veszélyek a lábunk alatt: padlóburkolatok

Ezek a cikkek is érdekelhetnek:

Amennyiben a karcolások során keletkezett négyzetrács pontjaiban nincs felpattogzódás, akkor az aljzat szilárdsága megfelelő. Ellenkező esetben a burkolást nem szabad megkezdeni.

Még egyszerűbb eljárás az aljzat kalapácsos vizsgálata. Üssünk egy „félkilós” kalapáccsal az aljzat felületére. Amennyiben az ütés hatására repedés vagy nagyobb felpattogzódás tapasztalható a felületen, akkor az aljzat szilárdsága nem megfelelő.

A felületen kötési hibákat vagy felületi szilárdsági hiányosságokat vehetünk észre (utóbbiakat az okozhatja, hogy kevés volt a kötőanyag). Ekkor felületszilárdítást kell alkalmazni.

Felületi egyenletesség

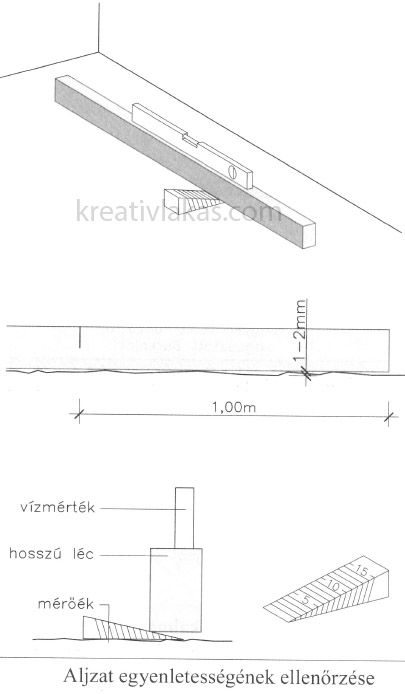

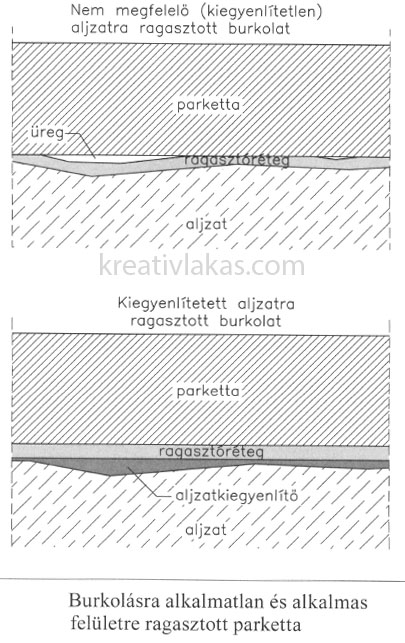

A felületi egyenletesség az egyik legfontosabb követelmény a parkettaburkolatoknál, mivel azok a kis rétegvastagság következtében fokozottan érzékenyek a felület eltéréseire. Méterenként 1-2 mm-nél nagyobb egyenetlenség már nem megengedett. Akár ragasztott, akár szárazon fektetett a burkolat, nincs olyan réteg az aljzat és a burkolat között, amely kiegyenlíthetné az esetleges egyenetlenségeket (sem a ragasztó, sem a hablemez nem alkalmas erre). Ezért az aljzatot eleve az adott burkolatnak megfelelően kell kialakítani.

A felület egyenletességét vízmérték, hosszú léc és mérőék segítségével ellenőrizzük. A mérőéket a lefektetett léc alá helyezhetjük, és így leolvashatjuk, mekkora a szintkülönbség mértéke az adott felületrészen. A megengedett eltérés parkettatípusonként változó. Általában méterenként 1 mm vagy 2 méterenként 2 mm lehet.

Ennek a szigorú követelménynek a beton- és esztrichaljzatok általában nem felelnek meg (a szemcseméret és az alkalmazott technológia miatt nem lehet ilyen egyenletes felületet létrehozni). Ilyen aljzatoknál önterülő aljzatkiegyenlítést kell készítenünk.

Az aljzatkiegyenlítő zsákos kiszerelésben kerül forgalomba. A port az előírt mennyiségű vízzel összekeverve az aljzatra önthető, folyós anyagot kapunk. Az önterülő kiegyenlítőt általában 1-10 mm rétegvastagságban hordhatjuk fel. Szakszerű kivitelezés esetén a követelményeknek megfelelő, kellően sima, kemény, egyenletes felületet képez . A felület nem porzik, így burkolás előtt egyszerűen takarítható.

A felületi egyenletességet biztosító ajlzatkiegyenlítők további előnye, hogy az esetleges felületi porózusságot, érdességet is megszüntetik. A porózus felület legnagyobb veszélye, hogy gyorsan elszívja a rá felhordott rétegekből (pl. ragasztóanyagból) a nedvességet, ezáltal nem jön létre megfelelő tapadóerő a burkolat és az aljzat között.

A szárazaljzatok rendszerint közvetlen burkolásra alkalmas felülettel rendelkeznek. Az aljzat felületét ebben az esetben nem kell kiegyenlíteni.

Vakpadlóra fektetett burkolat esetén kevésbé szigorú az aljzat felületi egyenletességére vonatkozó követelmény. Mivel ilyenkor a vakpadló képezi a közvetlen aljzatot, a deszkaborítás síkját kell úgy kialakítani, hogy az egyenletes, a burkolatnak megfelelő fogadófelületet képezzen. A beton- és az esztrichaljzat felületi egyenletessége a vakpadlóval tehát kiküszöbölhető. Természetesen aljzatkiegyenlítés után jóval könnyebben kialakítható az egyenletes síkú deszkaborítás.

Repedésmentesség

Az aljzatban észlelt különböző szélességű és hosszúságú repedések mindig hibának számítanak. Az aljzat szilárdságát és a felület egyenletességét egyaránt hátrányosan befolyásolják.

A meglévő repedéseket a beton- vagy esztrichfelületen – amennyiben további mozgások nem várhatók – javítóhabarccsal vagy megfelelő gyantával erőzáró módon zárni kell. Ezeket a speciális anyagokat a gyártók külön forgalmazzák, és csak ilyen célra használhatók fel (például a burkolat ragasztására vagy a felület kellősítésére nem). Az erőzáró kötés az anyagfolytonos szerkezettel egyenértékű helyreállítást jelent.

Jelenlegi ismereteink szerint az, ha önterülő aljzatkiegyenlítő anyagot öntünk a repedésekbe, önmagában még nem garantálja az erőzáró kötést. Repedések javítására lehetőleg ne használjunk aljzatkiegyenlítőt!

Nedvességtartalom

A parkettaburkolatok kis rétegvastagságú, nedvességre érzékeny szerkezetek. Ezért nagyon fontos, hogy a burkolat aljzatának nedvességtartalma már lerakáskor sem haladhatja meg az adott burkolat- és aljzattípusra vonatkozóan megállapított határértéket.

A túl nedves aljzatra fektetett fa padlóburkolaton csak jóval később (néhány hónappal a fektetést követően) jelentkeznek a nedvesség okozta károsodás jelei (púposodás, hullámosság). Ilyenkor azonban már nehezen bizonyítható, mi a károsodás valódi oka, hiszen ekkorra már az aljzat rendszerint kiszáradt, és a parketta anyagának nedvességtartalma is elérte (vagy legalábbis megközelítette) a gyári értéket.

Az aljzat nedvességtartalmát ún. CM-mérőkészülékkel mérjük, közvetlenül a burkolási munkát megelőzően. A vizsgálat során mintát kell venni az aljzat alsó rétegéből (20 g, 50 g vagy 100 g). Az aljzatban lévő nedvesség csak a felső felületen tud kipárologni, így a nedvességtartalom mindig ott a legalacsonyabb.

A kalapáccsal vett mintát behelyezzük a műszer acéltartályába, a műszerhez való acélgolyókkal és egy ampullával együtt. A műszert lezárva és megrázva az ampulla összetörik, és a benne lévő kalciumkarbid reakcióba lép a mintában lévő vízzel. A műszer a reakció során keletkező gáz nyomása alapján mutatja a nedvességtartalmat.

Egy helyiségben ajánlott legalább két helyen megmérni a nedvességtartalmat. A mintavétel helyének megválasztásánál vegyük figyelembe azt, hogy a sötétebb sarkok közelében általában magasabb értéket mérhetünk.

Hőmérséklet

A parkettázás megkezdésének fontos feltétele, hogy az aljzat és a levegő hőmérséklete megfelelő legyen. Mindezt egyszerű mérőkészülékkel kell ellenőrizni. Alapvető követelmény, hogy az aljzat felületi hőmérséklete és a helyiség levegőjének a hőmérséklete nem lehet 15 °C-nál alacsonyabb. Az alacsony hőmérséklet ugyanis lassítja az alapozók száradását, valamint a ragasztók kötési idejét. A túl magas (30 °C feletti) hőmérséklet ezzel szemben gyorsítja a folyamatokat, így ez szintén kerülendő.

A burkolat típusától függetlenül az a legideálisabb, ha az aljzat és a levegő hőmérséklete 18 és 25°C közötti. Alacsony hőmérséklet esetén folyamatos fűtéssel biztosíthatjuk a kívánt hőmérsékletet.

Tisztaság

A burkolási munka megkezdésének egyik feltétele, hogy a fogadófelület tiszta, szennyeződés-, olaj-, zsír- és pormentes legyen. Ez azért fontos, mert például a szennyezett aljzathoz nem tapad kellő erővel a ragasztóanyag. A nagyobb szennyeződések, kitüremkedések pedig egyenetlenné tehetik a burkolatot.

Mindezek ellenére a megfelelő takarítást burkolás előtt – teljesen helytelenül – gyakran kihagyják, így szinte biztos, hogy a burkolat gyorsan károsodni fog.

Az építkezésen zajló különböző munkafolyamatok során többféle szennyeződés rakódik le az aljzat felületére (habarcsmaradványok, festék stb.), melyeket a burkolási munkák megkezdésig minden esetben el kell távolítani. Először mindig a kitüremkedéseket távolítjuk el mechanikusan, valamilyen kaparóvassal. Ezt követően partvissal vagy ipari porszívóval gondosan portalanítjuk a felületet.

Az aljzatba ivódott (folyékony) szennyeződések eltávolításához fel kell vésni az aljzatot egészen addig a mélységig, amíg a szennyeződés még látható. A megtisztított, portalanított mélyedést – tapadóhíd felhordása után – az aljzat anyagával megegyező anyaggal kell kitölteni.

A burkolatok fogadószerkezetének kialakítása

Egyes fa padlóburkolatok esetén a szilárd aljzatra külön fogadószerkezetet kell készítenünk. Ilyen padlóburkolatok elsősorban a szegezett parketták és fapadlók, mivel ezek nem erősíthetők közvetlenül a beton- vagy esztrichaljzathoz, de a ragasztott svédpadlók esetében is készül külön fogadószerkezet.

A szegezett fapadlók és parketták alatt hagyományos vakpadlót, esetleg ragasztott vakpadlót kell készíteni. Ezek faanyagú szerkezetek, a kereskedelemben kapható fűrészáru méretekből állíthatók össze. Ragasztott padlóburkolatok alatt általában nem készül külön fogadószerkezet (vakpadló, lemezborítás), mivel ezeket többnyire közvetlenül az aljzathoz ragasztva fektetjük. Magas akusztikai igények vagy járáskomfort követelmények esetén szükség lehet úsztatott lemezborításra.