Vas- és acélfelületek védelme festékbevonatokkal

A bevonat(rendszer) felépítése a következő lépésekből áll:

- felület előkezelés (nem feltétlenül szükséges, csak igényesebb munkáknál);

- rozsdagátló alapozófesték felhordása, kültérben 2 rétegben;

- közbenső ill. átvonó zománcfesték felhordása 2 rétegben.

Felület előkezelés

Az előkezelés vas- és acélfelületeken nem feltétlenül szükséges, de alkalmazása igényesebb munkáknál célszerű, mert a rozsdagátló hatást és az alapozófesték tapadását javítja. Felület előkezelésként leginkább rozsdaátalakítást, foszfátozást és wash-primerezést alkalmaznak. Egyetlen felület előkezelés sem pótolja azonban a rozsdagátló alapozó festést.

Rozsdaátalakítás

Átmenetnek tekinthető az oxidmentesítés és a felület előkezelés között. A rozsdaátalakítók a K2-K3 tisztaságú felületeken visszamaradó rozsdagócokkal és a fémtiszta felületeken gyorsan képződő futórozsdával kémiai reakcióba lépnek. A foszforsavat tartalmazó rozsdaátalakítók a rozsdával foszfátot képeznek, és szürke felületet kapunk. A csersavat (tannint) tartalmazó rozsdaátalakítók kékesfekete színű vastannát komplexeket képeznek, amelyek hatékonyan akadályozzák az elektrokémiai korróziós folyamatokat.

Az ecsettel, kefével fölöslegben felhordott rozsdaátalakító savas maradványait általában 1 nap után vízzel mosva, dörzsölve távolítják el. Tagolt felületen ez nehezen oldható meg, ezért csak sík felületen használható kevesebb kockázattal.

Foszfátozás

Általában nagyüzemi eljárás során, speciális összetételű foszfátozó fürdővel, meleg mártó eljárással vékony, de rendkívül tömör, oldhatatlan foszfátréteget alakítanak ki általában nagy tisztaságú K0-T0 acélfelületen. A savfelesleget öblítő fürdőkkel távolítják el és gyakran alkalmaznak utókezelésként kromátozást (krómsavas kezelés). A foszfátréteg csak átmeneti védelmet nyújt, festékkel bevonva a védőhatása abban áll, hogy tömörsége miatt kevés olyan szabad pórus marad, ahol elektrokémiai korrózió kialakulhat, továbbá javítja a rozsdagátló alapozófestékek tapadását.

Wash-primerezés

Acélfelületeken kívül cink- és alumíniumfelületeken tapadásjavító alapozásra is használják. Az egykomponensű wash-primer króm-foszfát alapú, a kétkomponensű foszforsav és cink-tetraoxid-kromát pigment alapú. A két komponenst összekeverik, fél óráig előreagáltatják, majd 8 órán belül előnyösen ecseteléssel esetleg szórással vagy mártással felhordják a felületre. A foszforsav a pigmentet krómsav keletkezése közben oldja, amely az alapfémet passziválja. A foszfátozáshoz hasonlóan vékony, tömör és rugalmas réteg alakul ki, amely kiváló tapadást biztosít.

- Rozsdás, korrodált erkélyrács javítása

- Balkonablak rozsdás részeinek javítása

- A fémfelületek jellemzése, vas- és acélfelületek

Ezek a cikkek is érdekelhetnek:

Rozsdagátló alapozófestékek

A rozsdagátló alapozófestékek az alábbi hatásokkal védenek a rozsdásodással szemben:

Elektrokémiai védőhatás

Bizonyos fémpigmentek pl. a cinkpor elektrolit behatolása esetén katódos védelmet nyújtanak, saját feloldódásukkal védik a vasat. Más pigmentek (ólommínium, cink-kromát) a bennük levő fémion oxidációs állapotának megváltozásával gátolják az elektrokémiai korróziót, vagy az anód területén képeznek védőréteget (cink-foszfát).

Fémszappanképzési védőhatás

Az aktív, bázikus pigmentek (ólommínium, cinkoxid) kémiai reakcióba lépnek a lenolaj, a standolaj vagy a növényi olajat tartalmazó alkid műgyanta zsírsavas alkotórészeivel és nehezen áthatolható, víztaszító védőréteget képeznek.

Elektrolit megkötő hatás

A bázikus pigmentek a légköri savas elektrolitok hatását is mérséklik savmaradék ionok megkötése/kicsapása útján.

Víz- és vegyszerállóság javítása

A különlegesen víz- és vegyszerálló kötőanyagok (akrilátok, poliuretánok, vinilkopolimerek, ketongyanták, epoxi műgyanták, stb.), továbbá lemezes töltőanyagok használatával javul a rozsdagátló hatás, mivel a bevonat az elektrolitok számára kevésbé átjárható. A kátrányt vagy bitument tartalmazó alapozók vízállósága is kiváló.

Kúszóhatás. behatoló (penetrációs) hatás

Az olajtartalmú kötőanyagok, az olaj (adalék)ok behatolnak a felület repedéseibe, mélyedéseibe és az ott levő rozsdamaradványokat körülveszik, ártalmatlanítják, ezáltal fokozva az alapozófestékek védőhatását.

A rozsdagátló alapozófestékek a fenti hatások révén védik az acélfelületeket a rozsdásodástól, azonban az alapozórétegek önmagukban a külső hatásokkal szemben sebezhetők, ezért közbenső és átvonó zománcfestékréteggel kell azokat átvonni.

Közbenső és átvonó zománcfestékek

Léteznek univerzális, többféle alapfelületre (fém, fa, műanyag stb.) és speciálisan fémfelületekre ajánlott fémzománcfestékek. Ez utóbbiak az alábbi módokon többletvédelmet nyújtanak a külső hatásokkal szemben acélfelületeken:

Védelem UV-álló pigmentálással

A napfény ultraibolya (UV) sugárzása többé-kevésbé károsítja a festékbevonatokat. Bizonyos pigmentek (vasoxidok, cink-oxid) a kötőanyagot roncsoló UV-sugárzást „megszelídítik” és így megakadályozzák vagy lassítják a kötőanyag bomlását, tönkremenetelét.

Védelem fémszappanképzés útján

Az aktív, bázikus pigmentek (ólomfehér, cinkoxid) olajos vagy olajtartalmú elszappanosítható kötőanyagokkal reakcióba lépve nagyon tömör, nem duzzadó, víz- és szennytaszító fedőbevonatot adnak. Az ilyen zománcfestékek hasonló alapozóréteggel egységes bevonatrendszert alkotnak.

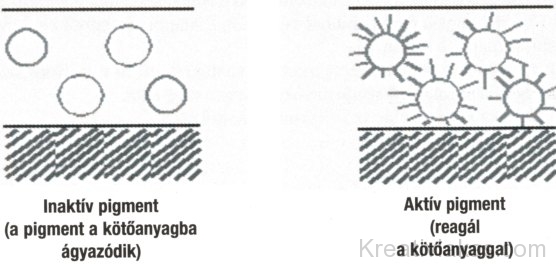

5. ábra: A fémszappanképződés, az aktív pigment reakcióba lép a kötőanyaggal. Inaktív pigment (a pigment a kötőanyagba ágyazódik). Aktív pigment (reagál a kötőanyaggal).

Védelem pikkelypáncél képzéssel

A cinkpor, az alumíniumpor, a csillám és üveglemez pigmentek a bevonatban a tetőcserepekhez hasonlóan pikkelyesen egymásra rakódnak és ily módon a külső hatásoknak, UV-sugárzásnak, behatoló víznek, a hőmérsékletváltozásoknak jól ellenállnak.

Védelem a víz- és vegyszerállóság megnövelésével

Bizonyos kötőanyagok (vinilkopolimerek, akrilát műgyanták, klórkaucsuk, poliuretán, epoxi műgyanták), bizonyos adalékok (kátrány, bitumen) és megfelelően kiválasztott pigmentek és töltőanyagok kiváló víz- és vegyszerállóságot eredményeznek. PL a kátrány – epoxi festékek víz alatti acélszerkezetek bevonására is alkalmasak.

Közvetlen fémre vagy rozsdára felhordható (DTM) festékek

Ma már gyártanak olyan fémfestéket, amelynek célja, hogy a felhasználó lehetőleg a legkevesebb időráfordítással végezhesse el környezetében lévő fémtárgyak védelmét. Ezeket a termékeket eredetileg a barkácsáruháza piacára szánták, de manapság a profil és a szakipari piacokon is találunk példát rájuk, ahol elterjedtebb nevén alapozó/fedőrétegeknek hívják őket.

Előnyük, hogy ezek a termékek egyszerű megoldást biztosítanak a festési munkákhoz, hiszen egyetlen dobozból végezhető. Fontos viszont tudni, hogy több rétegben kell felhordani őket. A szakipari piacokra szánt termékek viszont nagy mennyiségben tartalmaznak korróziógátló pigmenteket. A kereskedelemben a fényszintek és a dekorációs hatások egész tartománya kapható. A minimális száraz rétegvastagság legalább 100-120 μm legyen.

A bevonatrendszer felépítése

A kültéri rozsdavédő bevonatrendszerek összrétegvastagsága legalább 150 mikrométer (=0,15 mm) legyen és legalább 4 rétegből, 2 alapozórétegből és 2 (vagy több) zománcfestékrétegből épüljön fel. Kivételt képeznek az úgynevezett tixotróp vastagrétegű bevonatrendszerek, amelyek 2-3 réteggel is elérik a 150 mikrométer rétegvastagságot. Hogyan válasszuk ki az alapozó és zománcfestékeket?

A bevonatrendszer megtervezésének szempontjai:

A korróziós igénybevétel: A beltéri normál korróziós igénybevétel rendkívül gyenge, 100 mikrométer összrétegvastagság is elegendő, ami 1 réteg rozsdagátló alapozóval és 2 réteg zománcfestékkel biztosítható. A kültéri normál légkörnél erősebb korróziós igénybevételt jelent a sós tengeri légkör és az iparvidékek ipari légköre. Utóbbiak esetén válasszunk jobb víz- és vegyszerállóságú rozsdagátló bevonatrendszereket és/vagy emeljük a rétegek számát. Talajjal érintkező vagy víz alatti korróziós igénybevétel esetén speciális (bitumenes, kátrány-epoxigyanta, stb.) bevonatrendszerekre van szükség.

Az acélfelület tisztasága

Ha csak K2-K3 tisztaságú felületet tudunk biztosítani, akkor válasszunk olyan jó kúszó- és behatolóképességgel rendelkező rozsdagátlót, amely ezen a felületen is megfelelő. K0-K1-T0 tisztaságú felület esetén szinte bármelyik felületkezelő és rozsdagátló alapozó használható.

A bevonatrendszer színe

Célszerű az átvonó festék színéhez hasonló színű rozsdagátló alapozófestéket használni, ugyanakkor az egyes rétegek közötti kis színeltérés esetén jól látható, hogy az átvonás mindenhol megfelelően megtörtént-e.

A felhordás módja

Az első réteg alapozót, különösen K2-K3 tisztaságú felület esetén ecseteléssel hordjuk fel. Ecsetfelhordásnál az alapfémmel tökéletesebb érintkezés, jobb tapadás és tartósabb védelem érhető el. Szórással történő felhordással egyenletesebb rétegvastagság, viszont rosszabb tapadás biztosítható. A míniumos és kromátos rozsdagátló alapozók szórása egészségügyi okok miatt tilos.

A felület érdessége

Érdesebb felület esetén a rozsdagátló alapozórétegekből nagyobb vastagság szükséges.

Egészség- és környezetvédelmi szempontok

A műszaki szempontból kiváló ólommíniumos, cink-kromátos rozsdagátló alapozók az egészség- és környezetvédelmi elvárásoknak nem felelnek meg. A környezetbarát rozsdagátló alapozók nem mérgező aktív pigmenteket (cink-foszfát, cink-oxid, kalcium-boroszilikát stb.) tartalmaznak és rozsdagátló hatásuk az intenzív fejlődés miatt egyre jobb.

A fenti szempontok figyelembevételével megtervezhető a bevonatrendszer. Szükség esetén a fémfelületek tapaszolását a rozsdagátló alapozóréteg felhordása után kell végezni, de kizárólag fémfelületekre alkalmas tapasz használható, mert a nem megfelelő tapasz az egész bevonatrendszer rozsdagátló hatását leronthatja.

Néhány tipikus bevonatrendszer:

1. példa: Bevonatrendszer fémszappant alkotó alkidgyanta kötőanyagú bevonó-anyagokkal

- Első alapozás cink-foszfát és cink-oxid aktív pigmenteket tartalmazó nagy olajtartalmú alkidgyantás rozsdagátló alapozóval, (kb. 45 μm).

- A lyukak és repedések kijavítása rozsdagátló olaj- vagy alkidgyanta kötőanyagú tapasszal. (Csak fémekre ajánlott tapasz alkalmas!)

- Második alapozás ugyanazzal a rozsdagátló alapozóval, de a jobb megkülönböztetés érdekében kicsit elszínezve (kb 45 μm).

- Közbenső festés cink-oxid aktív pigmentet tartalmazó alkidgyantás zománcfestékkel (30-35 μm).

- Átvonó festés ugyanazzal a zománcfestékkel (30-35 μm).

2. példa: Bevonatrendszer kiváló vízállóságot biztosító vinilkopolimer kötőanyagú bevonóanyagokkal

- Első alapozás egy csersavat tartalmazó vizes diszperziós kötőanyagú rozsdaátalakító alapozóval (10-20 μm).

- Második alapozás egy cink-foszfátos vinilkopolimer kötőanyagú rozsdagátló alapozóval (kb. 45 μm).

- Esetleges tapaszolás nitro- vagy vinilkopolimer alapú fémtapasszal.

- Harmadik alapozás a b. pont alatti alapozóval a megkülönböztetés érdekében elszínezve (kb. 45 μm).

- Közbenső festés vinilkopolimer kötőanyagú festékkel (kb. 30 μm).

- Átvonó festés vinilkopolimer kötőanyagú festékkel (kb. 30 μm).

3. példa: Bevonatrendszer vastagrétegű tixotróp festékekkel

- Alapozás vastagrétegű, cink-foszfátos epoxi műgyanta kötőanyagú alapozófestékkel (50-80 μm).

- Közbenső bevonás epoxi műgyanta alapú, vastag rétegű töltőalapozóval (50-80 μm).

- Átvonó festés vastagrétegű, poliuretán kötőanyagú zománcfestékkel (40-70 μm).

A bevonatrendszerek tervezésénél, kiválasztásánál a gyártó cégek termékismertetőiben szereplő, ajánlott bevonatrendszerek nagy segítséget nyújtanak.