Magnezit padlóburkolatok

A magnezit padló por alakú magnéziumoxidból (MgO) és a hozzákevert folyékony magnézium-kloriddal (MgCl2) kötött, szerves vagy szervetlen adalékkal, a helyszínen „öntött” hézagmentes padlóburkolat. A szerves adalékok közül főként a fűrészport, a faport és a finomra aprított faforgácsot, ritkábban az egyéb növényi rostanyagokat, például a nád- és kenderpozdorját, valamint a parafadarát használják. Szervetlen adalékok a kvarcliszt, a talkum, a fém-oxid üvegszáldara és a színező festékporok. Az azbesztet a 90-es évek elejéig alkalmazták magnezit padlókhoz, ma azonban egészségvédelmi okok miatt már nem használhatók.

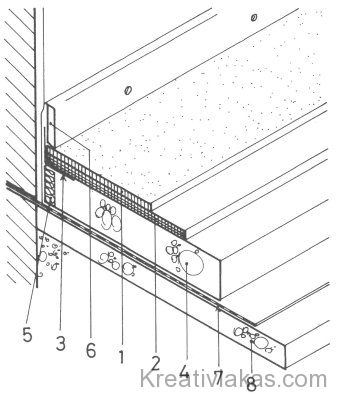

4.92. ábra. Magnezit padlóburkolat 1 magnezit burkolat 10-25 mm, 2 magnezit aljzat 10-20 mm, 3 olajos papír (vagy védőszalag) sáv, 4 aljzatbeton, 5 dilatáció, 6 székléc, 7 vízszigetelés (vagy fólia), 8 védőbeton (vagy födém).

A magnezit padló színe az adalékok fajtájától és az alkalmazott színezőktől függ, még a faadalék esetén is eltérőek a színek annak megfelelően, hogy puhafa vagy keményfa porított anyagát használják. A vízre és nedvességre egyaránt érzékeny burkolat rétegesen felporladhat, ill. felszakadozhat. A magnézium-klorid a nedvszívó hatása miatt fémszerkezetekkel, főként acélbetétekkel nem érintkezhet, azok gyors oxidálódása miatt. A megindult oxidációs folyamat további felrepedezést és szerkezeti lazulásokat okozhat.

A magnezit padló teherhordó rétege száraz, talajpárától szigetelt és pormentes aljzat legyen. A magnezit padlók teljes szerkezeti vastagsága általában 2-3 cm. A vastagsági méret és az anyagösszetétel meghatározza a mozgási (tágulási) hézagokat, amelyeket általában 25-40 m2-enként kell beiktatni. A tágulási hézagok behelyezett fix és rugalmas, az üresen hagyott vagy az utólagosan vágott (flexelt) változatokban egyaránt készíthetők.

- Hőszigetelés a lábazati falak esetében

- Veszélyek a lábunk alatt: padlóburkolatok

- Fafesték leszedése fafelületekről, padlóról [TIPP 2021]

Ezek a cikkek is érdekelhetnek:

Az elkészítés sorrendje:

- a por alakú magnézium-oxidot fűrészporral 1:2,5 keverési arányban szárazon összekeverve, illetve a folyékony magnézium-kloridot 1:3 keverési arányban hozzákeverve, kenjük fel az 1-2 cm vastag magnézium aljzatot az érdes felületű aljzatbetonra,

- a felhordott réteg felületét magnézium-klorid oldattal kell kezelni (gőzölni),

- ezután elkészíthető a felső, ún. koptatóréteg, amelynél nagyjelentőségű a kopásállóságot biztosító szervetlen anyagok bekeverése, ill. adagolása. A magnézium-oxidot és a magnézium-kloridot 1:2 (és 1:2,2) térfogatarányban kell összekeverni a töltőanyaggal.

A három kopásállósági kategória esetén az adalékok aránya:

[table id=121 /]

Az „A” kategória szőnyegpadlók alatti melegburkolati rétegek esetén alkalmazható. A „B” kategória keményebb padlók, pl. linóleum-, gumipadló esetén megfelelő, kevésbé forgalmas helyiségeknél készülhet végleges padlórétegként is. A „C” kategória jó kopásállóságú, ezért önálló burkolatként is készíthető.

4.93. ábra. Hajópadló burkolat ragasztott szőnyegpadló rátéttel.

A felületi rétegként alkalmazott magnezit padlókat vagy 1-2 nap száradást követően gyalulják, vagy több napos kötést és száradást követően parkettacsiszoló géppel felcsiszolják. Az utolsó csiszolást a felszálkásodás elkerülése érdekében a lehető legfinomabb szemcseméretű szalaggal kell végezni. Ezek után történhet a felpasztázás, a beeresztés és a felfényezés.

A helyiség nedvességtartalmának hatására a magnézium-klorid a környező szerkezetekbe felszívódhat, ezért gondoskodni kell még az érintkező vasbeton szerkezetek megfelelő vegyi védelméről, akkor is, ha a betonacél betontakarása egyébként megfelelő az MSZ előírásainak (a legkisebb betontakarás 4 cm legyen).