Esztrichek: cement-, magnezit-, gipsz- és öntött aszfalt esztrichek

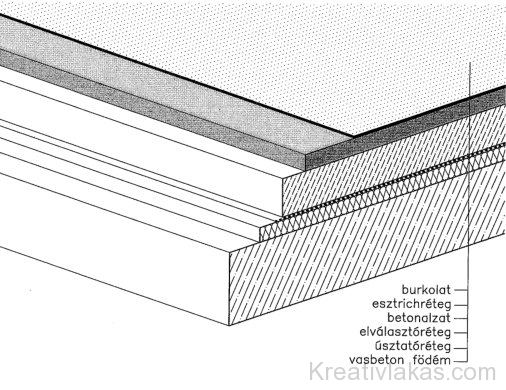

A betonaljzatok mellett a padlóburkolatok másik jellemző aljzattípusát az esztrichek képezik (5.4. ábra).

5.4. ábra. Esztrichréteg elhelyezkedése

Az esztrich közvetlenül szilárd aljzatra vagy technológiai elválasztó réteggel védett egyéb rétegre (pl. hőszigetelés) készített monolit szerkezet, amely lehet használatra közvetlenül alkalmas koptatóréteg vagy a padlóburkolat aljzata.

Anyagát tekintve az esztrich tulajdonképpen egy speciális habarcs, melynek kötőanyaga legtöbbször cement vagy magnézia. Az esztrichek általában 1-4 cm (max. 5 cm) vastagságban készülnek.

Kötőanyaguk alapján a következő típusokat különböztethetjük meg:

- cementesztrich;

- magnezitesztrich;

- anhidrit (gipsz-) esztrich;

- öntött aszfalt esztrich.

Az alattuk lévő szerkezettel való kapcsolat alapján megkülönböztetünk tapadó- (kötött), úsztatott, illetve csúszó-esztricheket.

Az esztrichek finom szemcseméretűek, kis rétegvastagságúak, általában aljzatkiegyenlítőként is funkcionálnak, ezért nagyon pontosan kell őket kialakítani. A tapadó esztrich csak tiszta, felérdesített aljzatra hordható fel. Az úsztatott és a csúszóesztricheket elválasztó rétegre terítik.

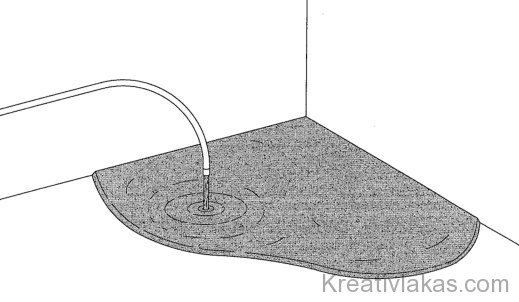

Az esztrichek keverése az építés helyszínén történik gépi keverőkkel (a megfelelő, homogén „habarcs” csak így állítható elő). A keverés után a bedolgozást minél előbb meg kell kezdeni. A friss esztrich többnyire híg, folyós konzisztenciájú, ennek megfelelően öntve, vagy szivattyú alkalmazásával dolgozzák be (5.5. ábra). Az önterülő esztricheknél kevés simító munkával egyenletes sík felület képezhető.

5.5. ábra. Friss esztrich bedolgozása

Az esztrichréteg szélei mentén a falak és az esztrich közé mindig (rugalmas) elválasztó réteget kell beépíteni. Az aljzatbetonhoz hasonlóan az esztrichet szintén dilatálni kell. A mozgási hézagokkal tagolt felület legnagyobb mérete az esztrich típusától függ (általában 20-30 m2-ként szükséges).

Cementesztrichek

A cementesztrichek cement, adalékanyag, víz, valamint egyéb kiegészítő szerek keverékéből készülnek. Ez az egyik leggyakrabban alkalmazott esztrich. Az adalékanyag elsősorban homok, homokos kavics, zúzottkő vagy egyéb természetes kemény kő lehet. A legnagyobb szemcseméret az esztrichréteg vastagságától függ. 40 mm alatti rétegvastagság esetén max. 8 mm, 40 mm-nél nagyobb rétegvastagság esetén legfeljebb 16 mm lehet az adalékanyagok szemcsemérete. A természetes kő (márvány, gránit stb.) adalékanyag felhasználásával készült és a kikeményedés után a felületén megcsiszolt esztrich a terrazzó. Ha a cementesztrich közvetlen járófelületet képez, akkor a felületét érdesíteni kell (recés hengerrel).

A friss cementesztrichek nem minden esetben folyósak, előfordul földnedves konzisztencia is. Ezeket nem öntve, hanem – az aljzatbetonokhoz hasonlóan – vezetősávok segítségével készítik.

A száradás folyamatát alapvetően meghatározza az esztrichréteg vastagsága és a környezeti feltételek. A cementesztrich készítését követően leghamarabb három nap múlva lehet rálépni, jelentősebb terhelés csak 7 nap elteltével érheti. A teljes száradáshoz (kötéshez) általában 4-6 hét szükséges. Fűtött padlószerkezetként történő beépítés esetén a felfűtést kb. 3 hét elteltével lehet megkezdeni.

Magnezitesztrich

A magnezitesztrich magnézium-oxid (MgO), különböző adalékanyagok és magnézium-klorid (MgCl2 – vizes sóoldat) keveréke, melyet esetleg különböző adalékszerekkel egészítenek ki. A jellemzően kvarchomokból és falisztből készülő adalékanyagok kiválasztása a várható terheléstől függ. A friss keverék kémiai reakciójának eredménye a kemény, kőszerű végtermék. A kötési időt a klimatikus jellemzők határozzák meg. Alacsony hőmérsékletű, illetve magas nedvességtartalmú levegő a kiszáradás elhúzódását eredményezi.

A magnezitesztrichek kizárólag belső térben és csak teljesen száraz felületen alkalmazhatók. Ha a magnezitesztrichre párazáró burkolat kerül, akkor az esztrich alá párazáró réteget kell beépíteni. A magnézum-klorid meglehetősen agresszív tulajdonságú, ezért fém és vasbeton szerkezetekkel közvetlenül nem érintkezhet.

Anhidrit (gipsz-)esztrichek

Az anhidrit (gipsz-)esztrichek alapvető alkotórésze a kalcium-szulfát kötőanyag, az adalékanyagok és a víz. A kalcium-szulfát kötőanyagok a teljes reakció és száradás után a cementkőhöz hasonló szilárdságot érnek el. A kötőanyag alapanyagaként felhasználható többféle anhidrittől függően az gipszesztrichek kötési sebessége és felületi tulajdonsága különböző lehet (anhidrit=finomra őrölt gipsz).

A gipszesztrichek könnyen terülő (szinte önszintező), folyékony esztrichként viszonylag csekély munkaráfordítás mellett sík felületet biztosítanak. A gyors reakciónak köszönhetően általában 24 óra elteltével járhatók. Fűtött padlószerkezetként történő beépítés esetén a felfűtési szakasz 7 nap elteltével kezdődhet. A burkolás megkezdéséhez szükséges szilárdság párazáró burkolatok alkalmazása esetén legfeljebb 0,5 CM% maradó nedvességtartalom esetén érhető el. A száradási folyamat a környezeti feltételektől és az esztrich vastagságától függ.

A gipszesztrichek nedvességre fokozottan érzékenyek. A száradást követően megnövekedett nedvességtartalom a szilárdság jelentős csökkenését idézheti elő, mivel a már kialakult gipszkristályok a víz hatására részben feloldódnak. Ennek következtében a gipszesztrichek kizárólag beltéri, száraz területeken alkalmazhatók. Párazáró burkolat esetén az esztrich alatt párazáró réteget kell beépíteni.

A kötőanyagok az alapanyagtól és a beépítési eljárástól függően hajlamosak leülepedésre, azaz a könnyű kötőanyag felgyűlik az esztrich felületén. Ez a felületen tömör, kemény, de sérülékeny (kevésbé szilárd) gyantahéj kialakulásához vezethet. A technológia ismert szabályai szerint az ilyen felületet – ha nincs más jellegű gyártói utasítás – csiszolópapírral kell megcsiszolni.

Öntött aszfalt esztrichek

Az öntött aszfalt esztrichek bitumen, homok és más ásványi anyagok (pl. zúzottkő, kőpor) keverékéből készülnek. A kész esztrich bitumentartalma kb. 8-10 tömeg%, az adalékanyagok szemcsemérete legfeljebb 5 mm lehet.

Az esztrichmasszát kb. 250 °C hőmérsékleten sűrűn folyós állapotban dolgozzák be. A leterített, még meleg aszfalt felületébe finom kvarchomokot hengerelnek/dörzsölnek. A kvarchomokkal képzett, viszonylag durva felület a későbbi padlóburkolási munkák során jobb tapadást biztosít. Az aszfaltesztrich környezeti hőmérsékletre történő lehűlése után közvetlenül megkezdhető a burkolat fektetése.