A fűtővíz jellemzői, szerelvények a fűtéstechnikában

A vizet nagyon sok tényező teszi egyedivé a többi anyaggal szemben. Jellemző tulajdonságait a 2.1. táblázat tartalmazza.

Ilyenek például:

- 0-100°C hőmérséklet-tartományban folyékony halmazállapotú.

- Nagy hőkapacitással rendelkezik.

- Nagy a párolgáshője.

- Sok anyagot kiválóan old.

- Szinte minden fűtési rendszerben alkalmazható hőszállító közegként.

| Szag | Szagtalan | |

| Szín | Színtelen | |

| Zavarosság | Tiszta | |

| Üledék | Nem üledékes | |

| pH érték | 9,0-10,5 | |

| Elektromos vezetőképesség | mS/cm | 100- 1500 |

| Olaj, zsír tartalom | mg/l | <1,0 |

| Réz | mg/l | <0,1 |

| Teljes keménység | °dH | <0,112 |

2.1. táblázat. Víz jellemző tulajdonságai.

Korróziós károk megelőzése a fűtési rendszerben

A legegyszerűbb megoldás, ha a csőhálózati rendszerekben elválasztjuk egymástól a fűtőközeget és a fémcsövet. Ezt meg tudjuk oldani szerves vagy szervetlen anyagokkal is. A szerves anyagok alkalmazása a réz alkatrészek károsodását eredményezheti.

Jelenleg a legjobb megoldást az jelenti, ha filmfelületet hozunk létre a fémcső felületén. Ezek a filmek erősen tapadnak a felülethez, és ritkán vagy egyáltalán nem kell kezelni őket. Ennek az alkalmazásnak az előnye, hogy nincs jelentősége annak, hogy mekkora a fűtővíz oxigéntartalma. Ezen felül a felületet védték meg a kevésbé optimális pH értékek esetén is.

- Csapvíz mennyire lehet ártalmas?

- Jacuzzik, forró vizes medencék veszélyei

- Fűtőrendszerek – gáz, kandalló, fűtés

Ezek a cikkek is érdekelhetnek:

Ha alumínium radiátort réz csővezetékkel vagy szerelvényekkel építik össze, akkor egy apró rézforgács leválása során (ami leülepedhet a hőleadóban) a fűtőtest kilyukadhat. Amennyiben észleljük a hibát, cselekedni kell, mert ha az egyik radiátor kilyukad, követheti a többi.

A hiba kijavítását követően, megfelelő mennyiségű vízkőmentesítő oldatot alkalmazva 1 ½ hónapig üzemeltessük a rendszert. A vegyszer leoldja a lerakódásokat. A rendszer leürítését követően az összes radiátort leszedve és nagy nyomással átmosva takarítsuk ki.

Fűtőérték

Ismerkedjünk meg egy definícióval, a fűtőérték technológiával. A füstgázokat egy olyan kiegészítő hőcserélőn áramoltatják keresztül, ahol a füstgáz hőmérséklete a harmatponti hőmérséklet alá csökken. A füstgázban levő víz kondenzációs hőjét ezáltal fel lehet használni. Akkor tudjuk a lehető leghatékonyabban megvalósítani ezt a folyamatot, ha olyan tüzelőanyagot választunk, aminek elégetett molekuláiban sok a hidrogén.

A földgáznál ez nagymértékben kihasználható, az olajnál viszont problémát jelenthet. A fűtőolajban nagy mennyiségű kéntartalmú vegyület található, melyből az égés során kénes sav, illetve kénsav keletkezik. Ezek a vegyületek rendkívüli korróziós hatással rendelkeznek.

Vízkő a fűtési rendszerben

A vízkő a vízből kiváló, a felületi elemeken megtapadó kalcium-karbonát alapú anyag. Kialakulásának feltétele a feltöltésre és utántöltésre használt víz keménysége, illetve a vízben oldott kalcium- és magnézium sók jelenléte. Melegítés hatására, illetve, ha elérik a víz oldhatósági határát, kiválnak belőle. A kiválás abban a pontban a legnagyobb mértékű, ahol a legnagyobb a hőmérséklet, ami nem más, mint a hőtermelő berendezés.

A vízkő kiválása folyamatos, rontja a hőátadást, ugyanis jó hőszigetelő. Idő elteltével sajnos a fűtő vízben keménységet okozó sók a magas hőmérséklet hatására kristályok formájában kiválnak, melyek aztán a hőleadóban, hőcserélőben lerakódnak. Ezáltal, mintegy szigetelő réteg csökkentik az átfolyási hőteljesítményt.

A készülékgyártók annak érdekében, hogy jobbak legyenek az égés feltételei, növelni tudják a berendezés hatásfokát, jelentős mértékben növelték a láng hőmérsékletét. Ez akár 1000°C-ot is meghaladhatja, míg a fűtő víz hőmérséklete 40-80°C között mozog. Ezt az óriási hőmérséklet- különbséget az anyagok nem tudják minden további nélkül elviselni, meg kell oldani a kazánok fémfelületeinek védelmét. Elérkeztünk ahhoz a ponthoz, ahol szóba kerülhet a vízkőképződés. Ugyanis az újabb készülékeknél ez a probléma sokkal inkább felmerül, mint régi társaiknál. A vízkő akár 10-15%-kal is leronthatja a hatásfokot.

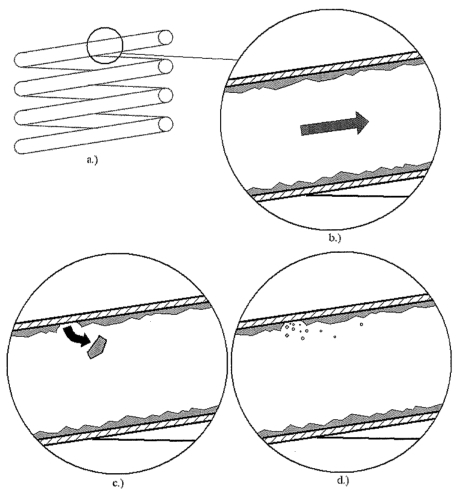

Épp emiatt lesz magasabb a távozó füstgáz hőmérséklete, és a berendezési elemek hőmérséklete. A hőcserélőben lerakódott vízkőréteg, a hőtágulás miatt időnként lepattan. Azon a helyen, ahol lepattant a vízkő csökken a „falvastagság”. A csőben áramló fűtővíz érintkezve azzal a felülettel, ahol a vízkő levált, kavitációs jelenségekhez hasonlító folyamaton megy végbe (felületi forrás lép fel). A leválás folyamatát a 2.1. ábra mutatja.

2.1. ábra. Vízkőleválás, és kavitációs jelenség kialakulása a hőcserélőn belül.

A hőmérséklet ingadozása miatt a levált vízkőréteg az áramló közeggel továbbvándorol. A legérzékenyebb szerkezeti elemekben (szivattyú, szelep, hőfogyasztás-mérő, légtelenítő) lerakódva, azok tönkremenetelét okozhatja.

Mit okozhat a vízkő? Nos ha a fűtő víz hőmérséklete eléri a 65°C-ot, akkor a sók kiválási folyamata megkezdődik.

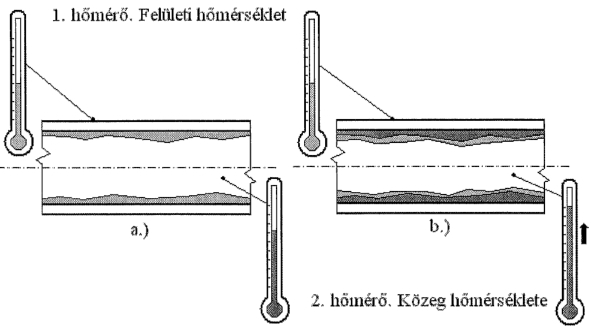

A fűtési rendszer legkényesebb pontja, ebből a szempontból a hőcserélő a kazánban. A hőcserélő belső falán kiváló vízkő egy folyamatosan vastagodó hőszigetelő réteget képez. De ha csökken a keresztmetszet, (a vízkő jó hőszigetelő) csak magasabb hőmérséklettel lehet a kellő hőfokra melegíteni a vizet. Magasabb lesz az égéstermék hőmérséklete, csökkenni fog a hatásfok (2.2. ábra).

2.2. ábra. Növekvő vízkőréteg-vastagság, növekvő közeghőmérséklet.

A vízkőképződésnek eredendő oka a víz keménységében keresendő. Ha el tudjuk távolítani a töltővízből a keménységet okozó kalcium- és magnézium vegyületeket, akkor nem a kazánban fog kiválni. Ez az eljárás a vízlágyítás.

Többféle módon csökkenthető a keménység, például ioncserés vízlágyítással, illetve ha a keménységet okozó vegyületet olyan átalakuláson visszük át, aminek hatására a felületeken nem tudnak kiválni, azaz iszap formájában eltávolíthatók. Ezeket a problémákat úgy lehet elkerülni, ha a töltő víz maximális keménysége 11 °N.

Padlófűtési rendszerek esetében, az alacsony közeghőmérséklet miatt dugulást eredményező folyamatok játszódhatnak le. A műanyagcsöves padlófűtés belső felületén mikroszkopikus pórusokat találunk. Ezekben a pórusokba baktériumok telepedhetnek le, és a 35-40°C körüli közeghőmérséklet csak fokozza az elszaporodásukat. Ezt a folyamatot biofoulingnak nevezik.

Ezek a biofilmek elérhetnek olyan nagy rétegvastagságot is, hogy azzal a csővezeték eltömődését eredményezik. Ezt a biofilmet nagyon nehéz eltávolítani, ugyanis a vegyszeres mosás csak a felső rétegeket pusztítja el, a mélyebben fekvő réteg alkalmazkodhat a „méreghez”.

A radiátoroknál sokszor ugyanaz a probléma jelentkezik. Rövid használatot követően a hőtermelőben olyan nagymértékű szennyeződés rakódik le, ami teljesítményromláshoz, duguláshoz, végül tönkremenetelhez vezet. A fűtővízben levő szennyeződés úgy néz ki, mintha kicsiny kristályszerű fémlapocskákból állna. Pedig ez 90%-ban kalcium- és magnézium-karbonát, más szóval vízkő.

Kezdetként felmerülhetne az is, hogy az elterjedt acéllemez lapradiátorok gyártása során használt olajos emulziók okozhatnak-e szennyeződést a fűtési rendszerben? Második dolog, ami fokozhatja az iszaposodást, az a fűtési hálózatok rézcsővel történő kialakítása során a fűtővízbe kerülő folyasztószer. Persze ide lehetne még sorolni a különböző vegyszeradalékok okozta károsító hatásokat, illetve a túlzott mennyiségű fagyásgátló anyag használatát is.

A kialakuló problémák elkerülésére szükség van olyan technológiai előírásokra, és azok végrehajtására, amelyek a minimális szintre csökkenthetik a keletkezhető károkat.

Éppen ezért a teljes hálózat elkészülte után, akár elő van-e írva akár nincs, a fenntartó saját érdekében át kell mosni a fűtési rendszert. Változó keménységet okozó kacium-magnézium sókat tartalmazó vízzel való feltöltéskor más a helyzet. Ekkor nem megoldás, hogy átmossuk a rendszert, mert az újabb feltöltés ismét egy új vízkövesedési folyamatot indít meg. Sokkal inkább célravezető megoldás, ha lágyított vízzel töltjük fel a rendszert.

Adalékanyagok melegvizes fűtési rendszerekben

Az adalékanyagoknak a következő kritériumoknak kell megfelelni:

- Fűtési rendszerek tisztán tartása

- Kisebb tömítetlenségek megszüntetése

- Elfagyás elleni védelem

- Korrózió kialakulásának a megakadályozása

A fűtési rendszert lágyítatlan, kezeletlen vízzel töltjük fel. Ebben a töltővízben az ásványi anyagokon kívül nagy mennyiségű oxigén található. (Már ismertettük, hogy a víz elektrolitként működik a különböző anyagú fémekkel, ami nagymértékben fokozza a korróziós hatások kialakulását.) Amennyiben adalékanyagot juttattunk a fűtővízbe, megváltoztathatjuk annak a fizikai, kémiai tulajdonságait.

Fontos tényező tehát az adalékanyagok típusának, mennyiségének a pontos meghatározása. A vasra, mint csővezetési anyagra sajnos jellemző, hogy a savas közegnek nem áll ellen. Viszont amennyiben a víz pH értéke 7 felett van, azaz lúgos lesz a víz kémhatása, nem korrodál, mert a vas lúgálló. A réz nagyon jól ellenáll mind a gyengén savas, mind a gyengén lúgos kémhatású közegnek.

Az alumínium a lúgos közegben elveszti előnyös tulajdonságait, ugyanis hidrogén képződik, és ez a gáz zavart okozhat a fűtési rendszerben. A műanyagok ugyan ellenállnak a savnak, azonban a lúgok hatására deformálódhatnak. Ha a fűtési rendszerünk kifogástalan, akkor a következő értékkel kell számolnunk. 1 liter levegővel telített víz 10 mg oxigént tartalmaz. Ez a mennyiség 1 m3 vízre vonatkoztatva azt az eredményt adja, hogy a vízben lévő oxigén megközelítőleg 26 g vasat bont le. Ez az érték jelentéktelennek tekinthető, ha jó a fűtési rendszerünk.

Ha a rendszerünk zárt tágulási tartállyal biztosított, és oxigén diffúziómentes csővezetékből építettük ki a kört, akkor védve vagyunk a korrózió ellen.

Adalékanyagként, amikor javarészt acélcsőből készült a fűtési rendszer, és öntöttvas volt a hőleadó, a trisó jöhetett számításba. 8-10-es pH értéket állítottak be, amivel elérték, hogy a víz lúgos legyen, és mint már említést tettünk feljebb, az acél lúgálló. A későbbiek során alkalmazott új anyagok tekintetében viszont ezt a fajta adalékanyag alkalmazást kerülni kellett a különböző szerkezetek reagálása miatt.

A mai adalékanyagok a következő hatást váltják ki: vagy a fűtési rendszer vizében levő oxigént köti meg, vagy pedig a vezetékek, berendezések belső falán képez egy vékony filmréteget. Mindkét megoldással jelentős mértékben növelhetjük a korrózióval szembeni ellenállást.

Amennyiben fagyásgátló adalékanyagot alkalmazunk, a következők közül választhatunk: etilénglikol, propilénglikol. Az etilénglikolból kevesebbet használva is jó eredményeket lehet elérni, viszont mérgezőbb. A másik hátránya, hogy szerves savvá oxidálódik oxigén jelenlétében, ami nagymértékben fokozza a korróziós károk kialakulását. Éppen ezért, amikor fagyállót alkalmazunk egy rendszerben, mindig adagoljunk hozzá korrózió gátló adalékanyagot is.

Szerelvények a fűtéstechnikában

Az elzáró és szabályozó szerelvények egyik fontos részét képezik a központi fűtési rendszernek. Ezek segítségével szabályozhatjuk a külső időjárási viszonyok változásainak megfelelően a hőtermelő berendezések üzemét, a csővezetéki hálózatban áramló hőhordozó közeg szétosztását. Ezek a szerelvények részben kézi, részben önműködő, illetve motoros vezérléssel szabályozott kivitelben kaphatóak.

Csapok

A legegyszerűbb elzáró szerkezetek, negyed fordulattal nyithatók, illetve zárhatók. Fő belső alkatrészük a gomb forgórész (korábban kúpos kialakítású volt), amelyen nyílást képeztek. A fogantyút úgy alakítják ki, hogy teljes nyitás esetén felütközik.

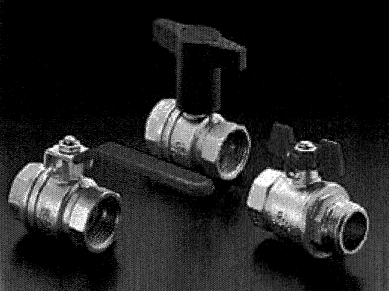

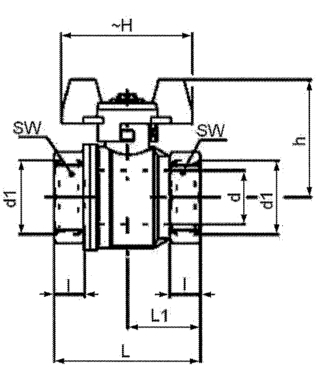

Igénytelen szerelvénynek lehet tekinteni a csapot, hiszen a tömítés cserélhető benne, és sok mozgó alkatrészt nem tartalmaz. Szabályozásra viszont nem alkalmas. Vagy teljesen kinyitjuk, vagy teljesen zárt állapotba helyezzük. Különböző kialakítású gömbcsapokat mutat a 3.1. ábra, jellemző méreteik pedig a 3.2. ábra és a 3.1. táblázat szemlélteti.

3.1. ábra. Gömbcsapok széles palettája.

3.2. ábra. Gömbcsap jellemző méretei.

| DN | d | d1 | ~H | h | L | l | SW |

| 10 | 9,5 | G 3/8 | 50 | 38,5 | 39 | 9 | 20 |

| 15 | 15 | G ½ | 50 | 43 | 50 | 11 | 25 |

| 20 | 19 | G ¾ | 50 | 49 | 54 | 12 | 31 |

| 25 | 24 | G 1 | 50 | 53 | 67 | 14 | 38 |

3.1. táblázat. Gömbcsap műszaki adatai.

16 bar maximális üzemi nyomásig és 100 °C maximális közeghőmérsékletig használható. A forgórész krómozott sárgaréz golyó, a tömítő héjazat teflon bevonatú.

Gömbcsapok előnyös tulajdonságai:

- Teljes az átömlési keresztmetszet,

- Széles az alkalmazási területe,

- Keménykrómozott golyófelület.

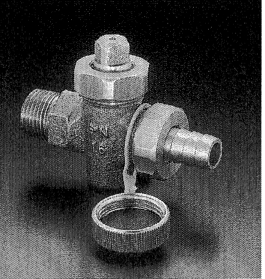

Hasonló kialakítású a kombinált töltő-ürítő csap is. Ennek a szerelvénynek a feladata, a fűtési rendszer feltöltése, illetve ürítése. A szerelvényt a legmélyebb ponton kell elhelyezni, hogy a rendszer teljes mértékben üríthető legyen. Töltő-ürítő csapot mutat a 3.3. ábra.

3.3. ábra. Töltő-ürítő csap kialakítása.

Anyaga sárgaréz, a maximális üzemi nyomás 12,5 bar, a maximális üzemi hőmérséklet 120 °C (DIN 3848 szabvány).

Tolózárak

A tolózárak kialakítása olyan, hogy a záró felület az áramló közeg áramlási irányára merőlegesen mozgatható. A tolózárakon az orsó megfogására és a záró test mozgatásának biztosítására külön házrész van, ami lehet lapos, ovális vagy kör alakú. A lapos felsőrész foglalja el a legkisebb helyet, a nagyobb nyomások felvételére a kör alakú fedél az alkalmasabb.

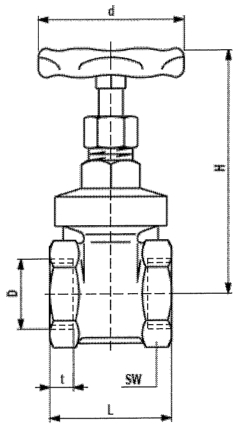

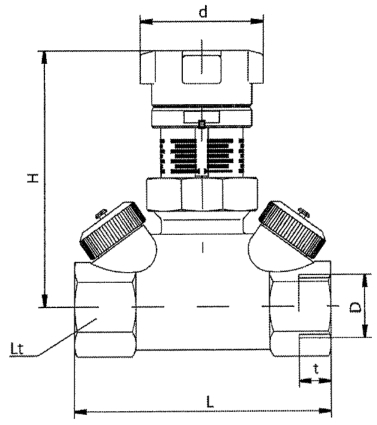

A tolózárak általában karimás kötéssel csatlakoznak a vezetékhálózathoz. Hasonlóan a gömbcsapokhoz, ezekkel a szerelvényekkel se lehet szabályozni, viszont áramlási ellenállásuk kisebb, mint a szelepeké. A maximális üzemi nyomás 16 bar, a maximális üzemi hőmérséklet 120 °C. Az alábbi ábrán menetes csatlakozású tolózár jellemző méretei (3.4. ábra), illetve műszaki adatai (3.2. táblázat) láthatóak.

3.4. ábra. Tolózár jellemző méretei.

Tolózár műszaki adatai:

| D | L | H | d | t |

| G 3/8 | 40 | 78 | 50 | 8,5 |

| G ½ | 46 | 80 | 50 | 10,5 |

| G ¾ | 53 | 89 | 50 | 12,5 |

| G 1 | 60 | 101 | 60 | 14 |

| G 1 ¼ | 64 | 118 | 80 | 15 |

| G 2 | 81 | 148 | 90 | 20 |

| G 2 ½ | 90 | 170 | 100 | 22 |

| G 3 | 98 | 208 | 120 | 23 |

| G 4 | 113 | 243 | 120 | 29 |

Szelepek

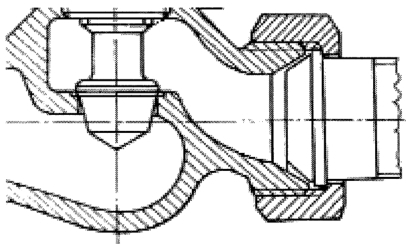

A záró szerelvények közül a szelepek azok, amelyekkel szabályozni lehet. Záró elemeik: a szelepházban kialakított szelepfészek (szelepülés), az arra illeszkedő szeleptányér és az azt mozgató orsó. Jellegzetességük, hogy a szeleptányér a szelepnyílás síkjára merőlegesen mozdul el.

A szelepülés és a szeleptányér egymásra illeszkedő felületei a tömítő felületek. A jó tömítés érdekében a tömítő felületek anyagát az áramló közeg hőmérsékletének és nyomásának, valamint egyéb tulajdonságainak megfelelően kell megválasztani. A szelep metszeti képe az 3.5. ábra szerint.

3.5. ábra. Szelep metszeti képe.

Beszabályozó szelep

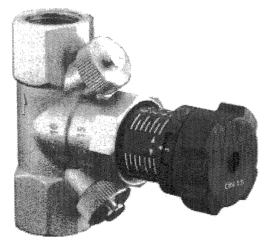

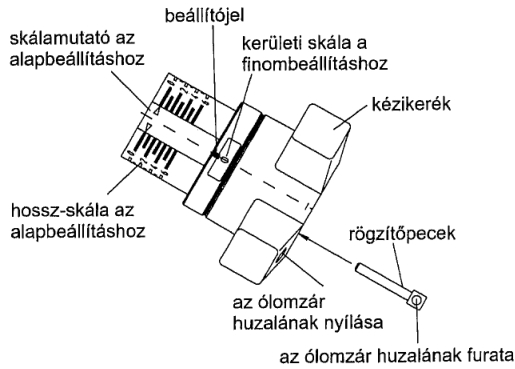

Ezek a beszabályozó szelepek vízhőhordozós fűtőberendezések áramköreibe építendők be, az egymástól eltérő áramlási viszonyok kiegyenlítése céljából. A hidraulikai beszabályozást a szelepek rögzített értékű előbeállítása könnyíti meg (3.6. ábra).

3.6. ábra. Beszabályozó szelep kialakítása.

A szükséges előbeállítási értékek a vonatkozó diagramokból vehetők. A szelepek két beépített mérő- és ürítő szeleppel rendelkeznek, amelyekhez választhatóan tömlőcsatlakozásos töltő- és ürítő készülék vagy nyomáskülönbség méréshez szükséges mérőtű csatlakoztatható.

A szelep mind az előremenő-, mind a visszatérő vezetékbe beépíthető. A diagram mindkét esetben érvényes, amennyiben az áramlás iránya megegyezik a szelepházon feltüntetett nyíliránnyal, és a szelep előtt egy Lmin=3D egyenes szakasz, rendelkezésre áll. A beszabályozó szelep beépítése előtt a csővezetéket át kell öblíteni az esetleges szennyeződések eltávolítására. Ajánlatos szennyfogó szűrő beépítése is.

Előnyös tulajdonságai:

- Egyedülálló módon a szelep ugyanazon oldalán, egyetlen síkban elhelyezett kezelőelemek lettek kialakítva, amely révén egyszerűsödik a szerelés. A beszabályozáshoz és a használathoz nagy biztonsággal hozzáférhetők maradnak a kezelőszervek.

- Öt funkciót lát el egyetlen szerelvény: beszabályozás, mérés, elzárás, töltés és ürítés,

- Az előbeállítás fokozatmentes, a nyomás veszteség/áramlási teljesítmény méréssel pontosan ellenőrizhető.

A beszabályozó szelep PN 16 bar üzemi nyomásig, és -10-120 °C üzemi hőmérséklettartományon belül üzemeltethető. A szerelvény gőzre nem használható.

Kialakítása:

- Az előbeállítás értékét a rendeltetésszerű használat során megőrző, mindenkor ellenőrizhető,

- Fokozatmentes finom előbeállítású egyenes ülésű szelep,

- A kézikerékről közvetlenül leolvasható az előbeállítási érték,

- A közeggel érintkező részek horganykiválás-mentes sárgarézből készültek,

- A szeleptányér teflon záró tömítéssel készült,

- Karbantartást nem igénylő kettős „O”-gyűrűs szeleporsós tömítéssel szerelt,

- Menetes csatlakozás: M30x1,5

A beszabályozó szelep jellemző méreteit a 3.7. ábra Beszabályozó szelep, műszaki adatait 3.3. táblázat Beszabályozó szelep műszaki adatai tartalmazza.

3.7. ábra. Beszabályozó szelep jellemző méretei.

3.8. ábra. Előbeállítás elvégzése a beszabályozó szelepen.

Előbeállítás (3.8. ábra):

- A szelep kívánt előbeállítási értéke a kézi kerék megfelelő helyzetbe forgatásával valósítható meg.

- Az alapbeállítást a hossz skálán elmozduló keresztmutató segítségével végezhetjük el. A kézi kerék fél fordulata jelent a hosszskálán egy osztásértéket.

- A finombeállítás a kézi keréknél található kerületi skála és a beállítójel segítségével történik. A kerületi skála beosztása a kézi kerék fél fordulatának 1/10-ed része.

- A beállított érték rögzítése céljából a kézi kerék belsejében található beállító orsót forgassa ütközésig az óramutató járásával megegyező irányba. A művelethez használjon 3-4 mm él szélességű csavarhúzót.

- A kézi kerék adott állásában történő blokkolása az ún. „rögzítő pecekkel” lehetséges.

3.3. táblázat Beszabályozó szelep műszaki adatai.

| DN | D (DIN 2999) | t | Lt | L | H | d |

| 15 | ½ | 13,2 | 27 | 80 | 77 | 38 |

| 20 | ¾ | 14,5 | 32 | 82 | 79 | 38 |

| 25 | 1 | 16,8 | 41 | 92 | 81 | 38 |

| 32 | 1 ¼ | 19,1 | 50 | 115 | 91 | 50 |

| 40 | 1 ½ | 19,1 | 54 | 130 | 100 | 50 |

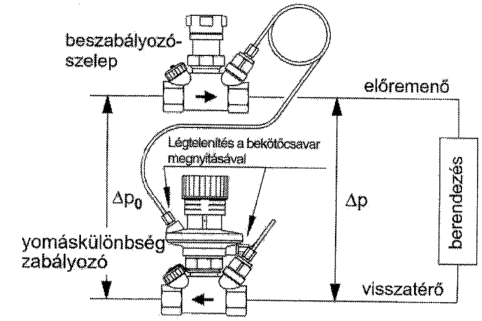

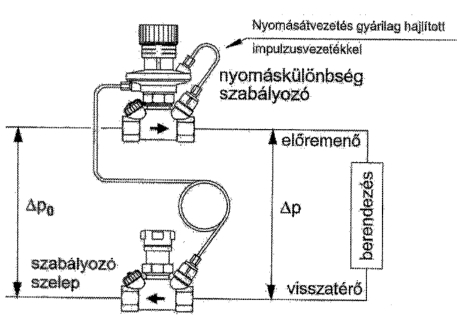

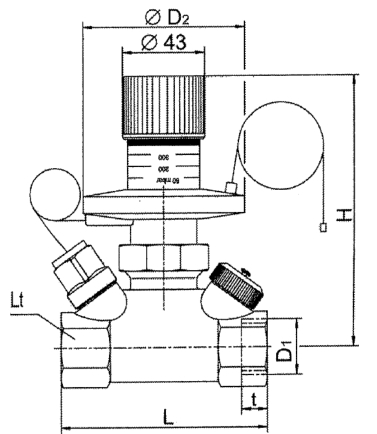

Nyomáskülönbség-szabályzó szelep

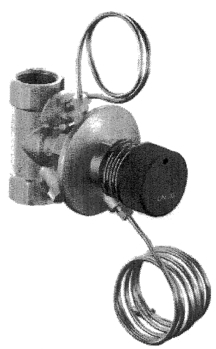

Segédenergia nélküli arányos szabályozó szelep, nyomáskülönbség állandó értéken tartásához (3.9. ábra). Az 50-300 mbar közötti, vagy 250-600 mbar közötti, nyomástartományban fokozatmentesen beállítható. Rögzíthető és kívülről bármikor leolvasható a beállított érték.

3.9. ábra. Nyomáskülönbség-szabályozó szelep kialakítása.

Egyenes ülésű, teljesen elzárható kivitelű, lágytömítéses szelepkúppal ellátott szerelvény. Beépítése akár az előremenő, akár a visszatérő vezetékbe lehetséges. Menetes csatlakozású, M30x1,5 méretű kivitel. A szelepház, fejrész, szabályozóház és a belső részek horganykiválás-mentes sárgarézből, az „O”-gyűrűk, tömítések és a membrán EPDM-ből készülnek.

Paraméterek:

- Maximális megengedett üzemi nyomás: 16 bar,

- Maximális megengedett nyomáskülönbség: 1,5 bar,

- Maximális megengedett üzemi hőmérséklet: 120 °C,

- Kapilláriscső hossza: 1 m.

Előnyös tulajdonságai:

- Valamennyi kezelőelem egy oldalon helyezkedik el,

- A beállított érték optikailag nagyon jól leolvasható, és rögzíthető,

- A szelep teljesen elzárható kivitelű,

- Nyomásmentesített szelepkúp.

Beépítési példák láthatóak az alábbi ábrákon (3.10. ábra, 3.11. ábra).

3.10. ábra. Beépítési példa visszatérő vezetékbe.

3.11. ábra. Beépítési példa előremenő vezetékbe.

Nyomásszabályzó szelep beépítése: A beépítési helyzet tetszőleges, de a szelepházon feltüntetett áramlási irányt be kell tartani. A szelep beépítése előtt a csővezetéket alaposan át kell mosatni. Ajánlott az áramkörbe szennyfogó szűrőt beépíteni.

Az impulzusvezeték helyzete az előre menő vezetékbe történő bekötésnél olyan helyzetű legyen, hogy a vízhőhordozóban levő és leülepedő szennyeződések az impulzusvezetéket ne tömíthessék el.

A beszabályozó szelep jellemző méreteit a műszaki adatait a 3.4. táblázat tartalmazza.

3.4. táblázat. Nyomáskülönbség-szabályozó szelep műszaki adatai.

| DN | D1 Din 2999 | D2 | t | Lt | L | H |

| 15 | ½ | 71,5 | 13,2 | 27 | 80 | 113 |

| 20 | ¾ | 71,5 | 14,5 | 32 | 82 | 116 |

| 25 | 1 | 71,5 | 16,8 | 41 | 92 | 120 |

| 32 | 1 ¼ | 104 | 19,1 | 50 | 115 | 140 |

| 40 | 1 ½ | 104 | 19,1 | 54 | 125 | 145 |

A szabályozó szelep beállítása:

A kívánt érték 50 és 300 mbar, vagy 250 és 600 mbar között fokozatmentesen állítható. A kézi kerék forgatásával kell a skálamutatót a szükséges értékre állítani. A beállítás után a kézi keréken a „rögzítő pecket” a helyére kell illeszteni.

A szelep teljes elzárása: A nyomáskülönbség-szabályozó szelep a rendszer karbantartási munkáinak megkönnyítése végett kézzel elzárható, átvéve ezzel egy elzáró szelep funkcióját. A szelep elzárásához a kézi kereket a 300/600 mbar skálaértéken túl ütközésig kell elforgatni. A művelet alatt az előremenő vezeték és a felső membránkamra összekötő impulzusvezetéke legyen bekötve.

Ha az elvégzett munka után a szabályozó szelepet ismét ki kell nyitni, úgy a kézi kereket ismét a beállítási értékig kell elforgatni. Csak ebben a pozícióban lehetséges a megfelelő szabályozás érvényesülése.

A rendszer töltése és ürítése: Egy külön tartozékként szerelhető töltő-ürítő készülékkel a berendezés tölthető, illetve leüríthető. Ehhez a töltő-ürítő készülékre egy ½”-os tömlőt ajánlatos csatlakoztatni (¾”-os hollandi).

3.11. ábra. Nyomáskülönbség szabályozó szelep jellemző méretei.

Térfogatáram-szabályzó

Segédenergia nélküli arányos szabályozó szelep, a beállított térfogatáram állandó értéken tartásához (3.13. ábra). Rejtett, fokozatmentes, avatatlan beavatkozás ellen védett szabályozási érték beállítása (40-150 l/h) előszerelt mérő- és ürítő szeleppel. Beépítése akár az előremenőbe, akár a visszatérő vezetékbe lehetséges. A szelepház, fejrész és a szabályozóház horganykiválás-mentes sárgarézből, a tömítések és a membrán EPDM-ből készülnek.

3.13. ábra. Térfogatáram-szabályzó szelep kialakítása.

A térfogatáram-szabályzók egy szabályozástechnikailag szükséges arányos tartományban biztosítják a központi fűtési rendszerek adott áramköreiben az átfolyási teljesítmény állandó értékét. Ahhoz, hogy a szabályozó megfelelően működjön, legalább 150 mbar nyomásesést szükséges biztosítani a szelepen.

A burkolat alatt elhelyezkedő skálán a kívánt érték egyszerűen beállítható. A membrán a kívánt átfolyási teljesítményhez tartozó nyomáskülönbség állandó értéken tartása révén biztosítja, hogy a hőhordozó tömegárama ne lépje túl a beállított értéket.

Paraméterek:

- Maximális megengedett üzemi nyomás: 16 bar,

- Maximális megengedett nyomáskülönbség: 1,5 bar,

- Maximális megengedett üzemi hőmérséklet: -10 – +120 °C,

- Beállítható térfogatáram tartomány: 40 – 150 l/h,

- Névleges méret: DN 15, mindkét oldalon ½”-os belső menetes.

Előnyös tulajdonságai:

- Már kis térfogatáramok esetén is pontos szabályozás lehetséges,

- Beépített mérő- és ürítő szelepek,

- Valamennyi kezelőegység egy oldalon helyezkedik el.

Térfogatáram-szabályzó szelep beépítése: A szelep beépítési helyzete tetszőleges, azonban arra ügyelni kell, hogy a szelepházon is jelölt átáramlási irányt betartsuk. A beépítés előtt a csővezetéket alaposan át kell mosatni.

Figyelem, fontos tudnivalók:

- A szelepen feltüntetett áramlási irányt jelző nyíl a tényleges áramlási irányba mutasson!

- Kenőzsírt, olajat használni nem szabad, ezek a kenőanyagok a tömítéseket és a membránt károsíthatják!

- Minden szerelési hely tömítettségét ellenőrizni kell!

Szabályozási érték beállítása: A szabályozási érték beállításához a berendezés feltöltése előtt a membránfejet le kell csavarni és az alatta található skálán a kívánt térfogatáram értékét be kell állítani. Ezután a membránfejet vissza kell csavarni és meghúzni. A membránfej lecsavarása előtt a rendszert le kell üríteni, mert különben vízfolyás lép fel.

Egyéb szerelvények

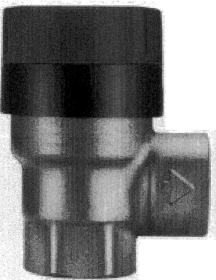

Biztonsági lefúvató szelep

Feladata, hogy a rendszerben keletkező káros túlnyomást elvezesse. Biztonsági szelep kialakítását mutatja a 3.14. ábra, jellemző méreteit pedig a 3.15. ábra, műszaki adatait a 3.5. táblázat szemlélteti.

3.14. ábra. Biztonsági lefúvató szelep.

3.15. ábra. Biztonsági lefúvató szelep jellemző méretei.

A szerelvény külső felületén jelölve van az áramlási irány. Csak az áramlási iránynak megfelelően lehet beépíteni.

3.5. táblázat. Biztonsági lefúvató szelep műszaki méretei (2,5 és 3,0 bar értékig).

| ØA | ØB | C | D |

| ¾” | 1″ | 83 | 61 |

| 1” | 1 ¼” | 97 | 76 |

| 1 ¼” | 1 ½” | 126 | 81 |

| 1 ½” | 2″ | 206 | 116 |

| 2″ | 2 ½” | 222 | 130 |

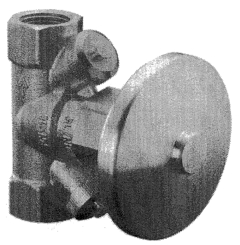

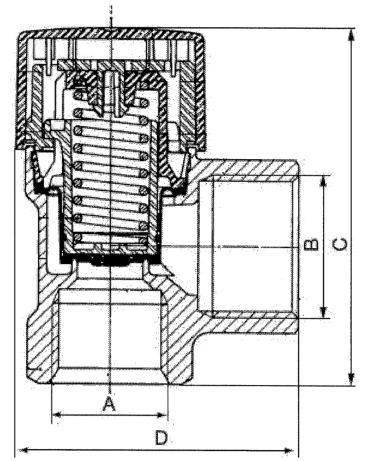

Visszacsapó szelep

Feladata, hogy az áramló közeget csak egy irányba engedje áramoltatni. Kialakítása többféle lehet, működésük tekintetében mindegyik azonos. Az áramló közeg megemeli a szeleptányért, a közeg átáramlása ezáltal biztosított. Amennyiben az áramlás megszűnik, a szeleptányér automatikusan lezár, visszaáramlás nem lehetséges.