A Nap, mint energiaforrás

Az emberi élet szempontjából nézve a Nap egy kifogyhatatlan energiaforrás. A nap, döntő többségében plazma állapotban levő hidrogénből álló gázgömb. A belsejében termonukleáris hőtermelés zajlik, amikor a hidrogén héliummá egyesül. A nap sugárzó teljesítménye 4×1023 kW, ebből a földfelszínt 173×1012 kW éri.

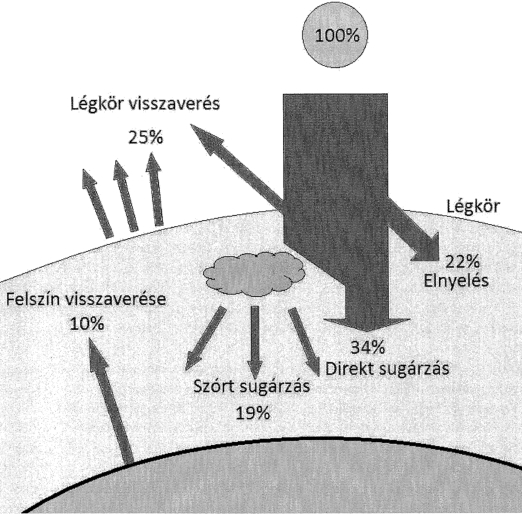

Elektromágneses sugárzása 1200-1300 W/m2 körüli fajlagos teljesítménnyel éri el földünket az atmoszféra határán. A napsugárzásnak csak egy része éri el a földfelszínt. A sugárzás 22%-át a légköri gázok nyerik el és alakítják át hővé, 25%-a pedig visszasugárzódik a világűrbe. A földfelszínt mindössze a sugárzás 53%-a éri el.

Az egész emberiség 1 év alatt használ fel annyi energiát, mint amennyit a Nap sugároz a földre mindössze 20 perc alatt. A föld forgástengelye a Nap körüli keringés tengelyével 23,5°-os szöget zár be. A napsugarak beesési szöge közelít a merőlegeshez a trópusokon, ennek köszönhető, hogy itt a napsugárzás nagyobb erejű.

15.1. ábra. Napsugárzás energiamérlege.

A föld ellipszis alakú keringési pályája miatt változó a Föld-Nap távolsága. Télen, január elején ez az érték 147 Mkm, míg nyáron, júliusban megnövekszik 152 Mkm-re.

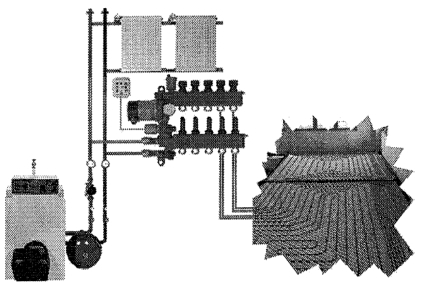

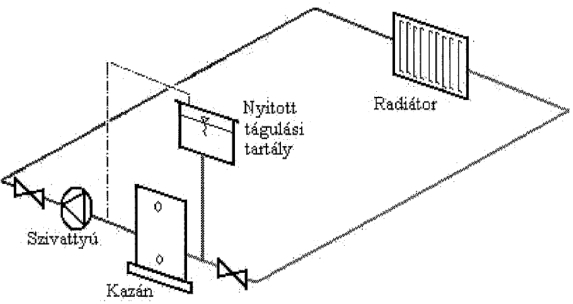

A termikus szolár rendszer ezt az energiát használja fel HMV előállításra, vagy akár fűtésrásegítésre. Ezek a rendszerek környezetkímélők és energiatakarékosak. Éppen ebből kifolyólag manapság a napenergia hasznosítás az épületgépészet egyik legdinamikusabban növekvő ágazata.

A Föld felszínén lévő valamely felületet érő sugárzási teljesítményt nevezzük globális sugárzásnak. A közvetlen és a diffúz sugárzás nagysága és hányada nagymértékben függ az évszaktól, a földrajzi fekvéstől és a helyi időjárási viszonyoktól. A diffúz sugárzás a sugárzásnak a felhőkön és a levegőben lévő részecskéken bekövetkező szóródása, visszaverődése és törése révén keletkezik.

A szolár-technika számára azonban ez is hasznosítható. Egy 80%-nál nagyobb diffúz sugárzási hányadú, borús napon még mindig 300 W/m2 napsugárzás mérhető. Sokéves átlagban, Németországban a Nap vízszintes felületre eső éves sugárzási kínálata – helyszíntől függően – m2-enként 950 kWh és 1200 kWh között ingadozik. Magyarországon is hasonló értékekkel lehet számolni Ökölszabályként m2-enként és évente általában 1000 kWh-val lehet számolni, ami kb. 100 liter olaj energiatartalmának felel meg.

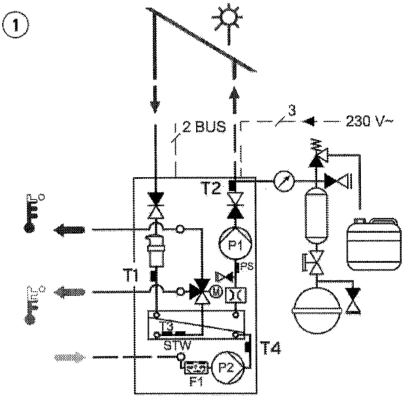

Napkollektoros berendezés működése

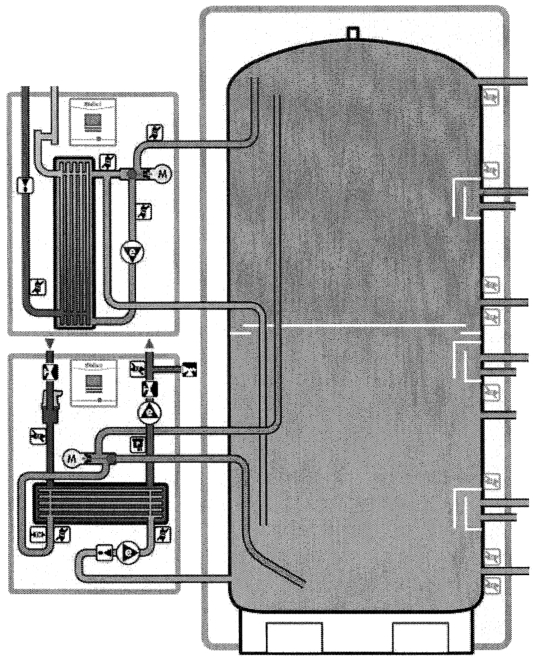

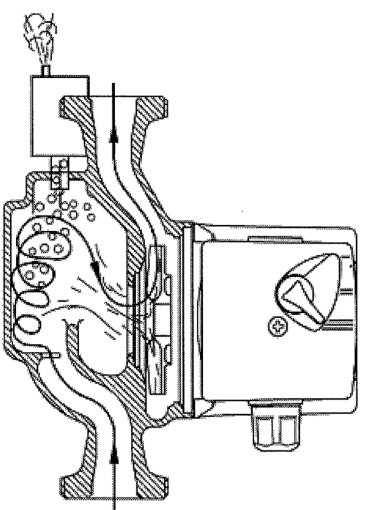

A nap felmelegíti a kollektorban lévő abszorbert és az abban keringő szolár folyadékot. A szolár folyadékot a keringető szivattyú továbbítja a kettős szolártároló alsó hőcserélőjéhez, ahol az átadja a hőenergiáját a tárolóban lévő használati meleg víznek.

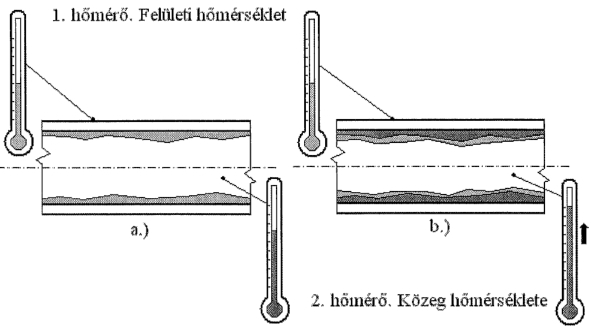

A szolár-szabályozó a szolárköri keringető szivattyút mindig csak akkor kapcsolja be, ha a kollektorban uralkodó hőmérséklet magasabb, mint a tároló alsó tartományában. A hőmérsékletkülönbség megállapítása a kollektor és a kettős szolártároló hőmérséklet-érzékelője által történik. Itt általában 5 és 10 K közötti értéket kell beállítani.

Ha a hőmérsékletkülönbség értéke bizonyos küszöbérték, pl. 3 K alá csökken, akkor a szabályozó ismét lekapcsolja a szivattyút, mivel említésre méltó energianyerés már nem várható, a szivattyú csak feleslegesen fogyasztana áramot.

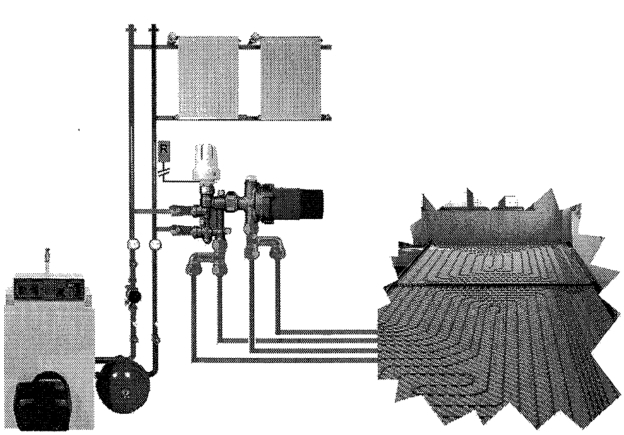

Ha a napsugárzás energiája nem elegendő a tárolóban lévő melegvíz melegítésére, akkor a használati melegvizet egy hagyományos fűtőrendszerrel kell a kívánt hőmérsékletre melegíteni. A szolárrendszer minden fűtőkazánnal, gázüzemű fali készülékkel, ill. elektromos fűtőpatronnal kombinálható. Úszómedence vagy egy második tároló szintén ráköthető a szolárrendszerre. Ha fűtésrásegítésre használjuk a napkollektorunkat, a csöves kollektor a téli időszakban is dolgozik, és a fűtőkörönként igényelt magasabb hőmérsékletszintek esetén is kiváló hatásfokkal működik.

A napenergiával működő fűtés-kiegészítésnél a kollektorfelület nagyobb, mint a csak napenergiával történő HMV-készítésre szolgáló rendszereknél. További különbség van a hőtárolásnál. A hőtárolás kombitárolókkal vagy puffertárolóval összekötött kettős tárolókkal történik (két tárolós rendszer). A kombitárolók helytakarékosak és egyszerű módon hidraulikusan kapcsolhatók.

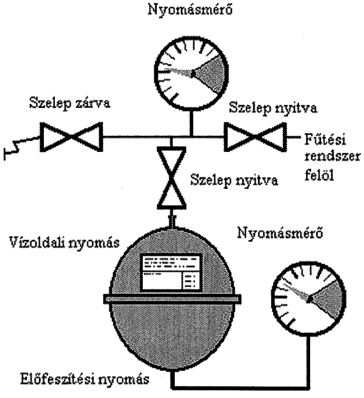

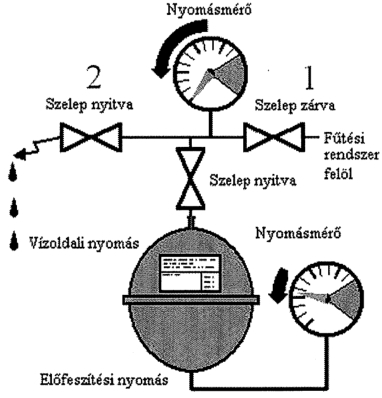

A kombi-tároló fűtővizes puffertároló-részből áll, melynél a felső, meleg tartományban egy HMV-tároló van beépítve. A puffertérnek a fűtési rendszerbe való bekötése a kombi-tárolóknál többnyire a fűtőkör visszatérő vízhőmérsékletének növelésével történik. Ha a tárolóban uralkodó hőmérséklet magasabb, mint a fűtővíz visszatérő hőmérséklete, akkor a háromjáratú váltószelep úgy vált át, hogy a visszatérő fűtővíz keresztülfolyjon a tárolón és ott a napenergia révén felmelegedjen.

Ha a tárolóban uralkodó hőmérséklet túl alacsony, akkor a visszatérő fűtővizet a hagyományos fűtési rendszer melegíti fel. A gyors és egyszerű szereléshez olyan hidraulikus egységek vannak, melynél 2 db szabályozott háromjáratú váltószelep közös hőszigetelt házban helyezkedik el. Az egyik szelep a fűtőkör visszatérő vízhőmérsékletének növelését végzi, a másik pedig tároló töltésre kapcsolja át a kazánt. A kombitároló felső tartományában belül lévő HMV tároló utánfűtésére csak nem elegendő napsugárzás esetén kerül sor.

A hatásfok

A legkorszerűbb nagy teljesítményű kollektorok fejlesztéséhez, szolár-berendezések tervezéséhez és értékeléséhez, végül, de nem utolsó sorban a különböző kollektorok összehasonlításához szükség van a kollektor teljesítőképességének számszerű meghatározására.

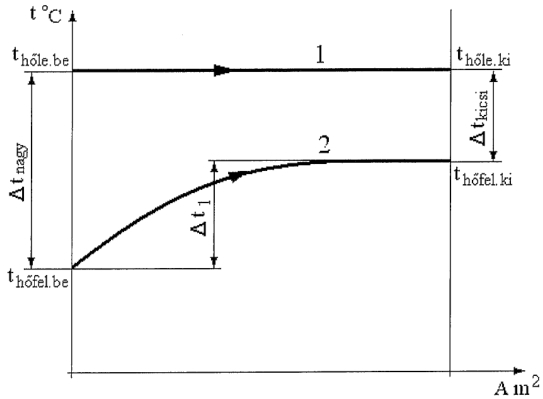

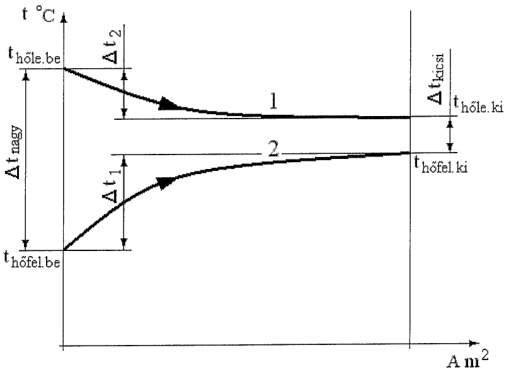

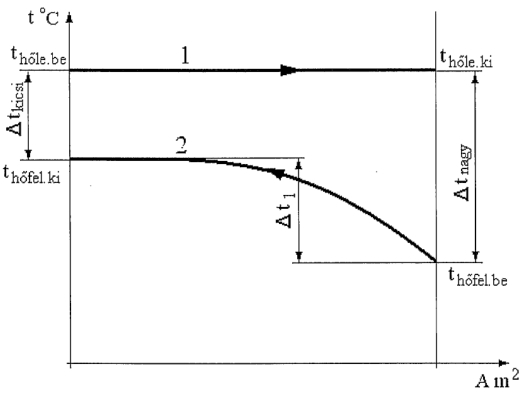

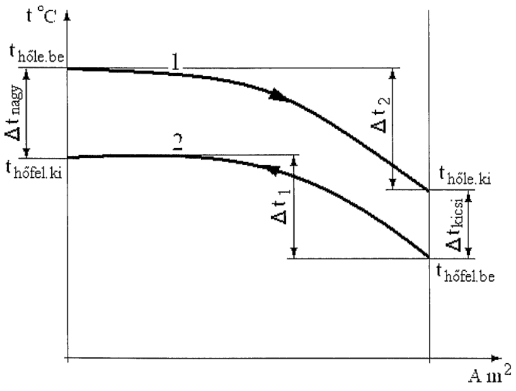

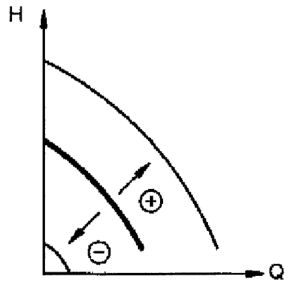

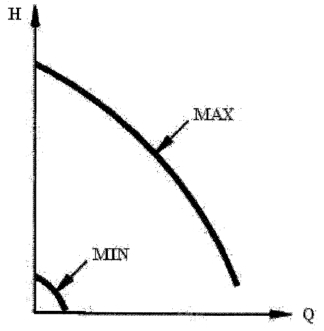

A kollektor hatásfoka a besugárzás erősségétől, valamint az abszorber-hőmérséklet és a környezeti hőmérséklet különbségétől függően változik. Emiatt a hatásfok soha nem adható meg egyetlen fix értékként, hanem csak jelleggörbe formájában.

Jó tanács

Kollektor hatásfok:

A dimenzió nélküli vagy %-ban megadott ηkollektor-hatásfok a kollektorból elvezetett hőteljesítménynek a belépő sugárzáshoz viszonyított arányát írja le. Ez lényegében a kollektor és a környezet hőmérséklete közötti különbségtől, a pillanatnyi sugárzási teljesítménytől, valamint a kollektor felépítésétől függ.

Optikai hatásfok:

A kollektor ηo optikai hatásfoka a jelleggörbék függőleges tengellyel való metszéspontjának felel meg. Ez a lehetséges maximális hatásfok, és a borítás (üveglap) optikai tulajdonságainak és az abszorber felvevőképességének szorzataként definiálható.

A gyakorlatban egy kollektor teljesítőképességét döntően befolyásoló termikus veszteségek nincsenek hatással az optikai hatásfok megállapítására, és annak megadásával nem is értékelhetők.

Kollektorokkal szemben támasztott követelmények:

- A lehető legtöbb napsugárzást alakítsa át hővé.

- Alacsony külső hőmérsékletek esetén is jó hőnyereséget szolgáltasson.

- Diffúz fénynél is működjön.

- Nagy mechanikai terhelhetőségű borítása maximális fényáteresztésű legyen.

- Biztonságos legyen.

- Esztétikus legyen és harmonikusan illeszkedjen környezetéhez.

- Hosszú élettartamú legyen, az időjárásnak és a magas hőmérsékleteknek ellenálljon.

- Egyszerűen és sokféleképpen szerelhető legyen.

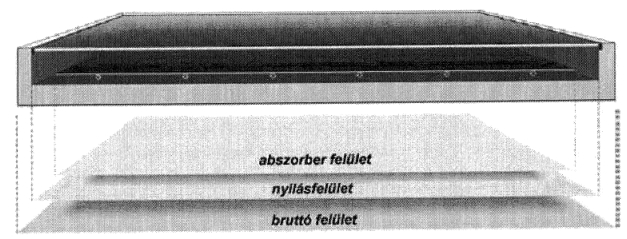

A kollektor felület definíciói:

- Bruttó felület: A kollektor külső méreteiből kiszámított felület.

- Nettó felület: A hatásos (elnyelő) felület, amely szelektív bevonatú, és a napsugár függőleges beesésekor árnyékmentes. Gyakran effektív felületnek is nevezik.

- Fénybelépési felület: Az üvegfelület alatt lévő, az abszorbert árnyékoló beépített elemeket veszi figyelembe. Az olyan síkkollektoroknál, amelyek nettó felülete árnyékmentes, a fénybelépési felület megegyezik a nettó felülettel.

16.1. ábra. A kollektorfelület definíciói.

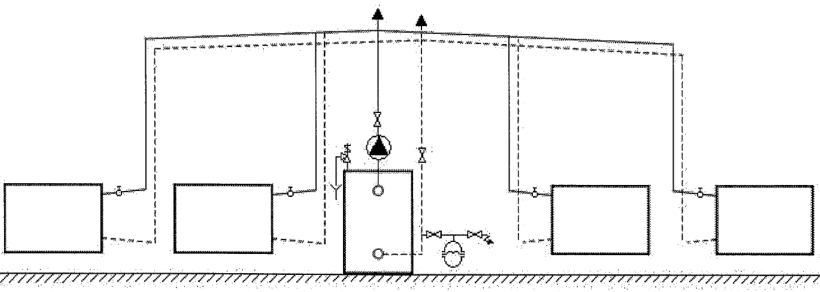

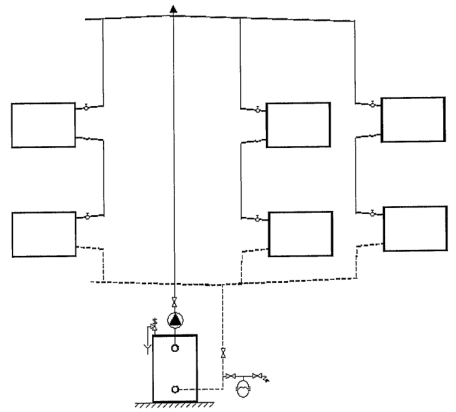

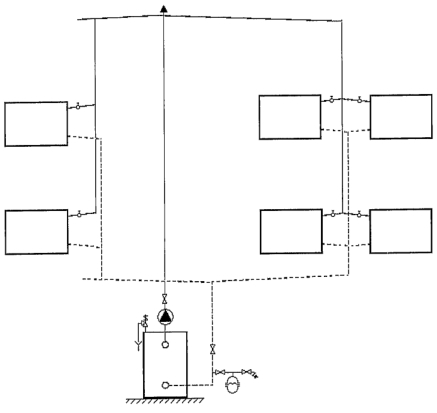

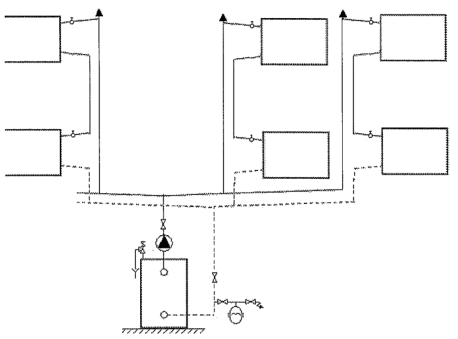

Legjellemzőbb napkollektoros rendszerek

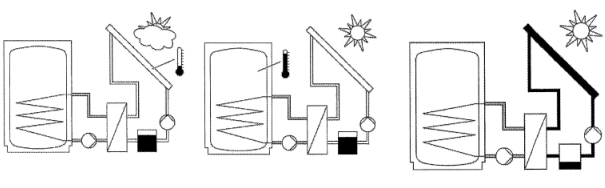

A napenergiával támogatott melegvíz-készítő berendezések alapvetően háromféle módon működhetnek:

- gravitációs rendszerek (termoszifon-elv);

- drainback-rendszerek;

- nyomás alatti szivattyús rendszerek (hagyományos szolár rendszerek).

A gravitációs termoszifon rendszerek nem rendelkeznek saját szabályozással és túlnyomórészt csak olyan területeken alkalmazhatók, ahol nagyon magas a napenergia-besugárzás mértéke.

A termoszifon-elven működő berendezések így csak Európa déli, mediterrán területein alkalmazhatók eredményesen. A nyomás alatti és szivattyúval ellátott szolár rendszerek Európa összes országában használhatók.

Az ilyen jellegű berendezések a gyakorlatban kollektorból, szabályozóból és tárolóból állnak. Ezeken a területeken a szolár rendszerek kialakítása egy olyan kompromisszum következménye, ahol a magas teljesítmény és az évközben – főleg a nyári hónapokban – fellépő túlhevülés mértéke összhangban van egymással.

A nyomás alatti szolár berendezésekhez képest azonban a drainback rendszerek kibővítik a napenergiával támogatott szolár rendszerek teljesítmény korlátait. Nyáron nem lép fel túlhevülés, mert a szolár kör automatikusan leürül. Így lehetővé válik az, hogy a túlméretezett rendszerek is magasabb fedezeti fokkal működhetnek úgy, hogy a túlhevülés nem okoz problémát és az átmeneti időszak sem megy a teljesítmény rovására.

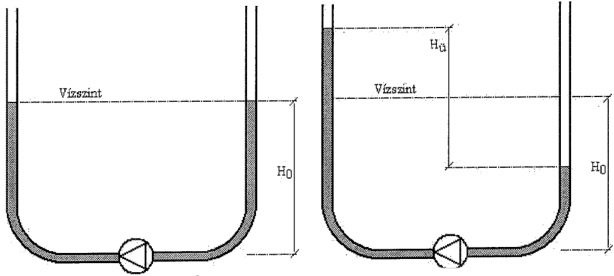

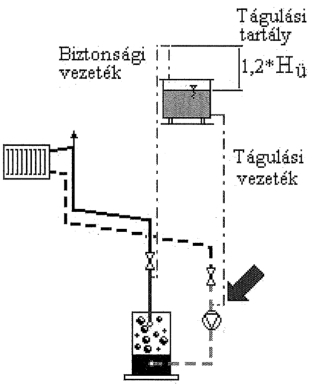

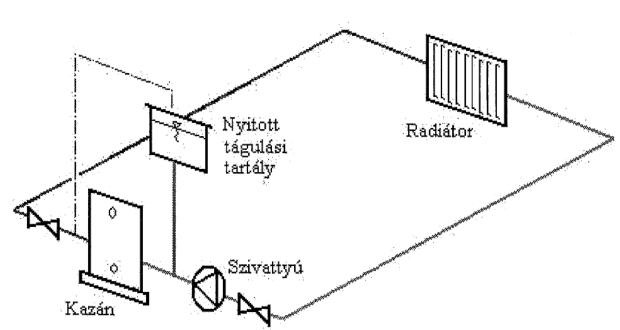

Gravitációs napkollektor

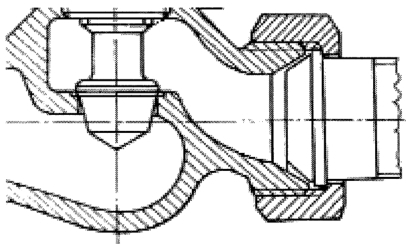

Ez a fajta rendszer a folyadék hőmérsékletén alapuló áramlás elvén működik. Nem tartalmaz nyomásfokozó berendezést. A melegebb közeg felfelé, míg a hidegebb lefelé áramlik. Napsugárzás hatására a kollektorban egy természetes keringés, áramlás indul meg, mely során a kollektorban felmelegedett folyadék a hőcserélőbe kerül, ahol átadja a hőjét a tárolóban levő víznek.

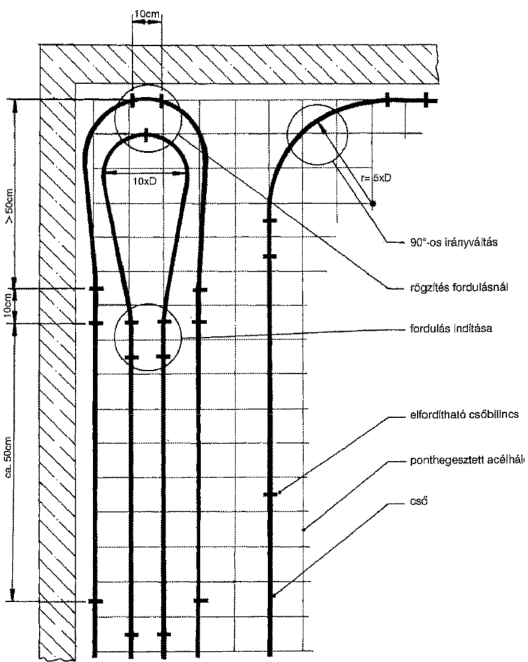

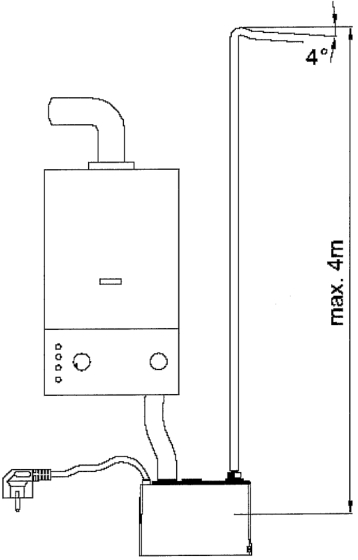

Ezt követően lehűl és visszaáramlik a kollektorba. A rendszer működésének alapvető feltétele, hogy a tároló a legmagasabb ponton legyen, a tető belső oldalán a padláson, vagy a tetőtérben. Biztosítani kell a szintkülönbséget és a csővezeték folyamatos mértékű emelkedését. A tárolóba épített hőcserélő melegvíz oldali belépési pontja legalább olyan magasan legyen, mint a kollektor melegvíz oldali kilépő csonkja. Ha ez a feltétel nem teljesül, a rendszer nem fog üzemelni.

Az előremenő vezetéknek folyamatosan emelkednie kell a tartály felé, és a visszatérő vezetéknek lejtenie a kollektor felé.

A gravitációs rendszereknél a megszokott glikolos oldat helyett etil-alkohollal szokták feltölteni. Az etil-alkohol előnye, hogy magasabb hőmérsékletet képes elérni, illetve a vízhez képes jelentős mértékben növelhető az áramlási sebesség. Ezen felül, a glikolos közeggel ellentétben az etil-alkohol nem tud besűrűsödni, és a fagyáspontja lényegesen alacsonyabb.

Jó tanács

Beüzemelés előtt a tárolót célszerű vízzel felölteni, vagy le kell takarni, nehogy hírtelen felmelegedjen a nyári tűző napon. Ezt követően a csővezetéket töltsük fel etil-alkohollal. Várjuk meg míg a rendszerből az összes levegő távozik, majd zárjuk le. Ha a rendszer üzemkész, szinte magától automatikusan elindul.

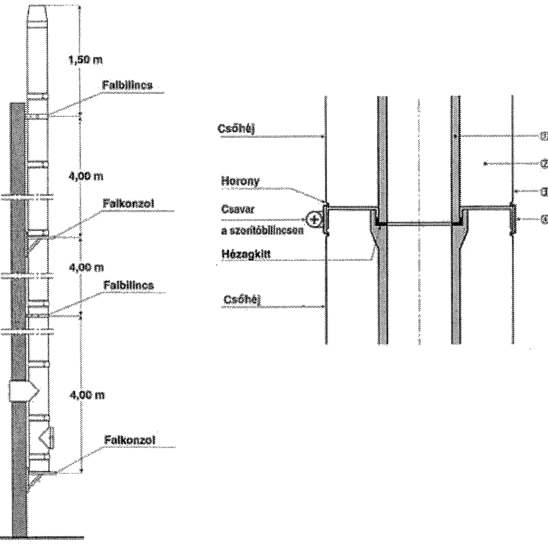

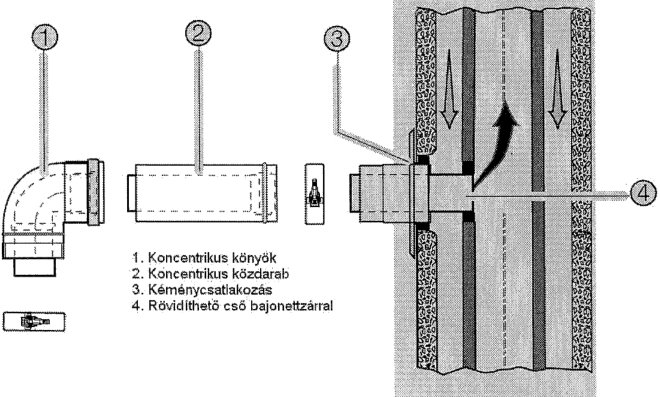

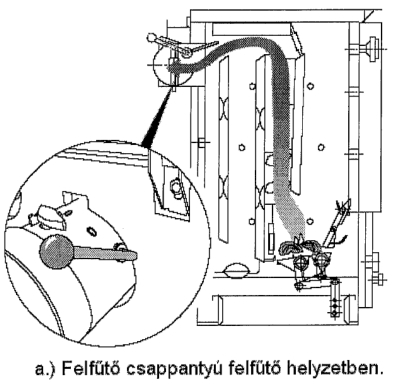

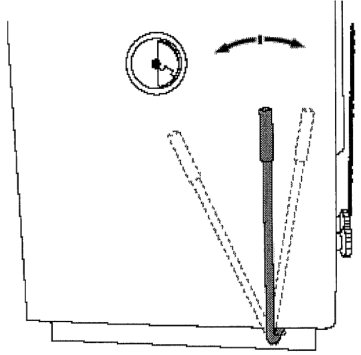

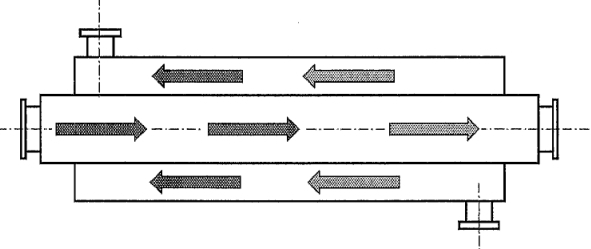

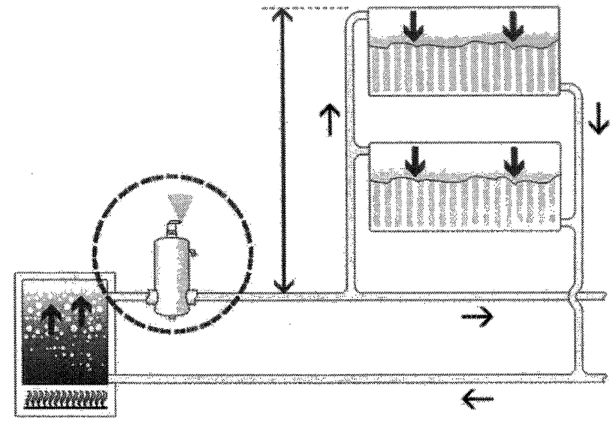

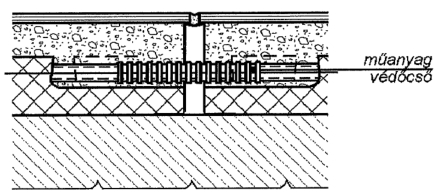

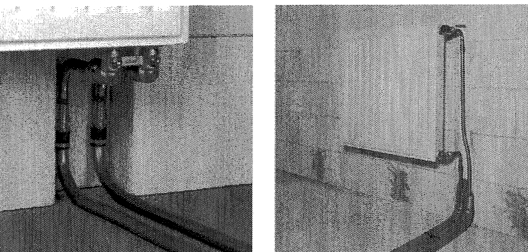

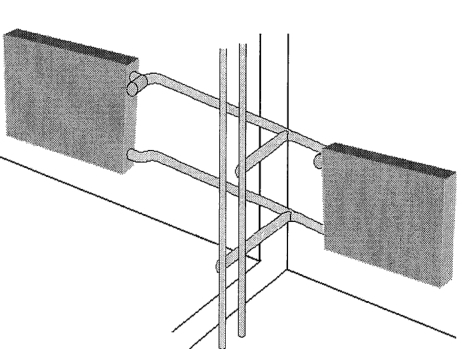

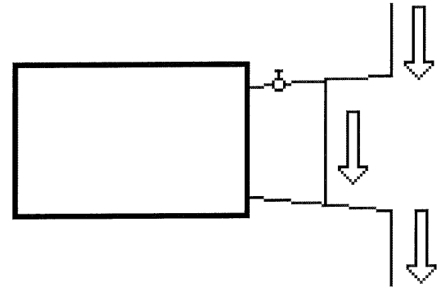

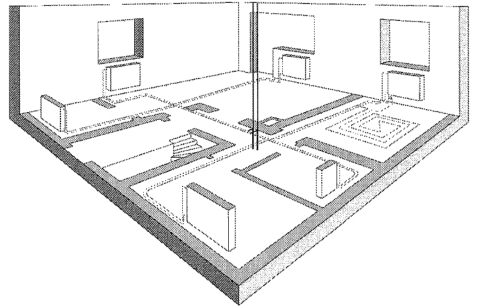

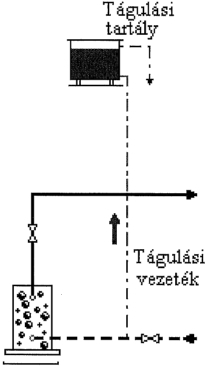

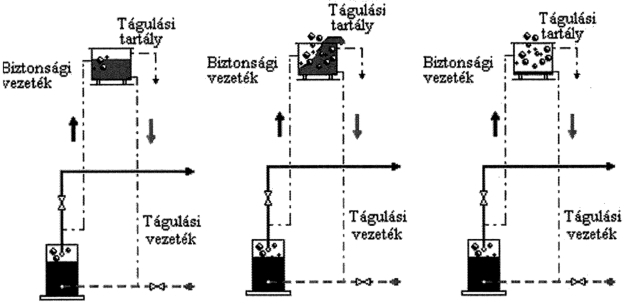

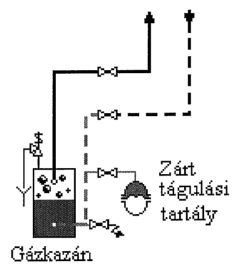

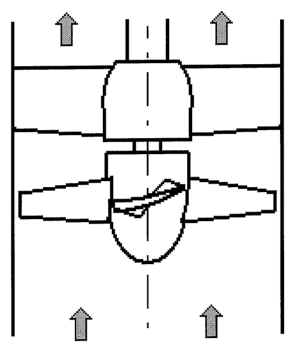

Drain back rendszer

A szolár szivattyúk üzemszünete esetén a szolár hőhordozó folyadék az előtét tartályban gyűlik össze. Ebből a szempontból nagyon fontos, hogy a kollektor-mezőt és az összes szolár vezetéket úgy telepítsük, hogy a szolár hőhordozó folyadék a szolár állomás felé keletkező lejtés miatt visszafolyhasson. Nyugalmi állapotban a szolár vezetékek, illetve a kollektorok levegővel töltöttek.

17.1. ábra. A drain back működése.

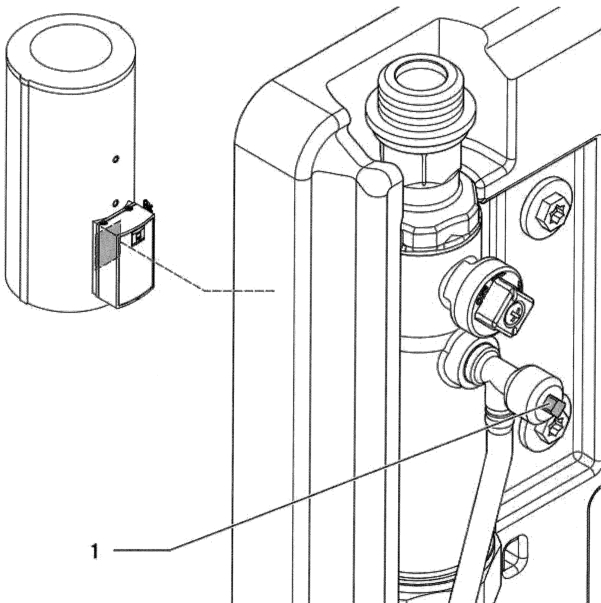

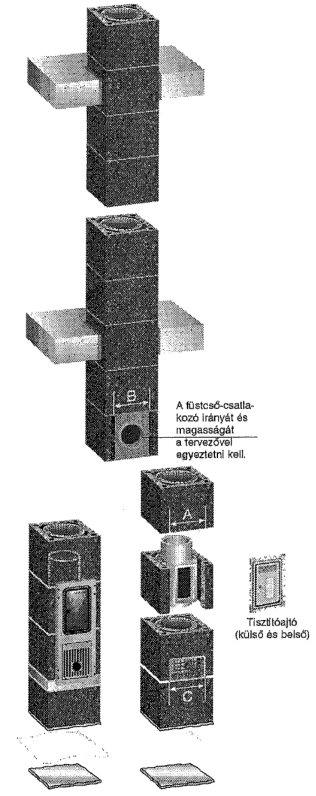

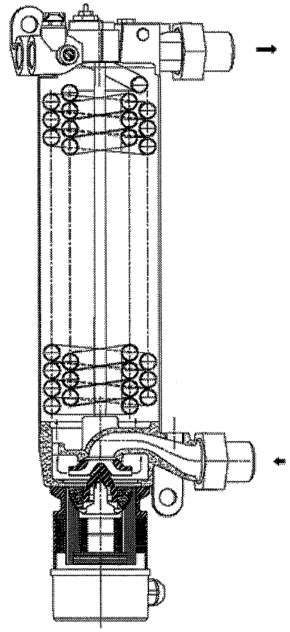

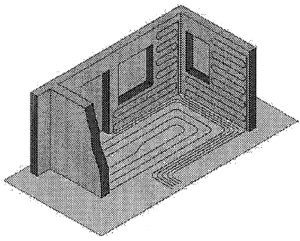

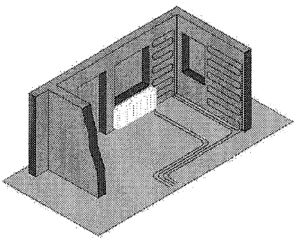

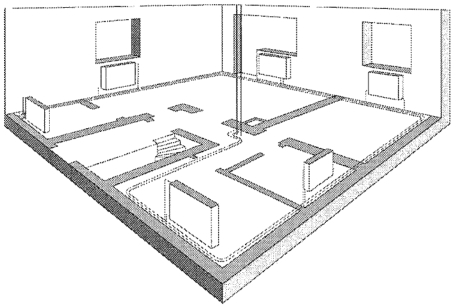

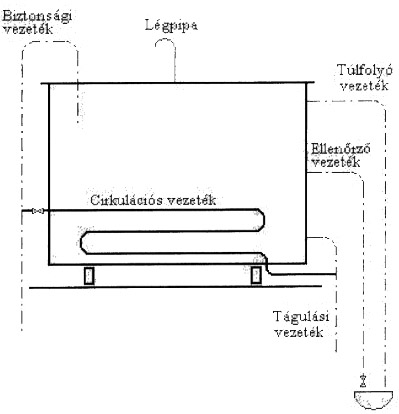

Kompakt rendszer

A kompakt szolárrendszer legtöbb komponense a meleg vízbojlerbe van beépítve. A közvetett fűtésű szolár bojlerek ún. zárt rendszerben dolgoznak, vagyis a víztartalmuk nem érintkezik a külső légkörrel. Egy meleg vízcsap kinyitásakor a beáramló hideg víz nyomja ki a meleg vizet a bojlerből (tárolóból).

Az alsó, hideg tartományban helyezkedik el a szolár-hőcserélő. Az alsó tartományban uralkodó aránylag alacsony vízhőmérséklet kevés napsugárzás esetén is biztosítja a szolárkörről a bojlervízre történő optimális hőátvitelt. A szolár bojler egy vagy két keringető szivattyúval rendelkezik a szükséges keringetési mennyiség és a szivattyúteljesítmény optimális beállítása érdekében.

A névleges átáramlási mennyiség szabályozását a szabályozó végzi, és azt nem kell kézzel beállítani. A szereléskor csupán azt kell beállítani, hogy egy- vagy két kollektoros rendszerről van-e szó. Ebben az esetben a szolárrendszer nincs teljesen feltöltve szolár folyadékkal, és nem áll nyomás alatt. Emiatt a szolárrendszereknél egyébként szükséges elemek, mint a tágulási tartály, nyomásmérő és a légtelenítő, hiányoznak.

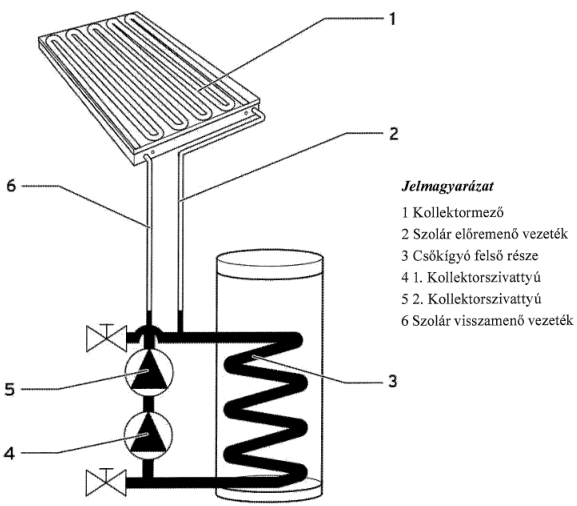

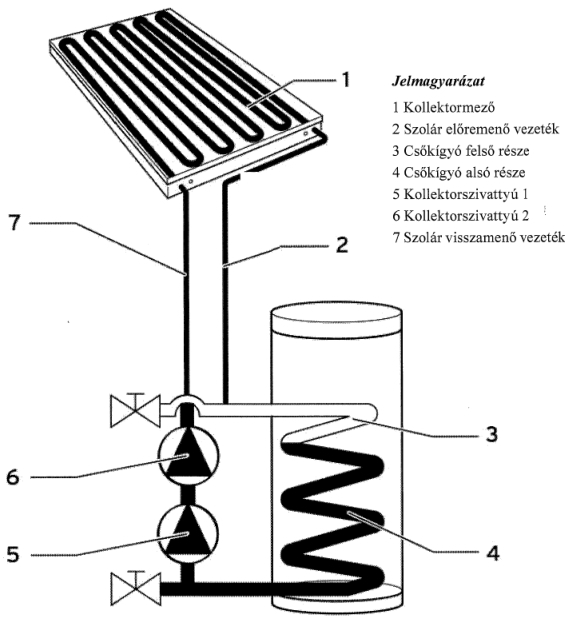

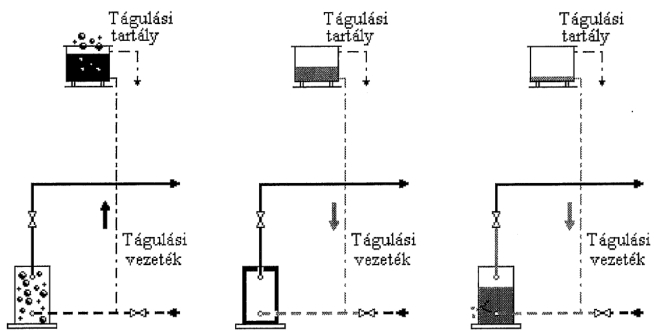

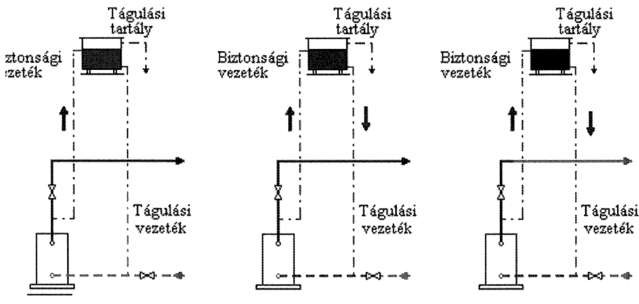

A kollektor szivattyú(k) (4, 5) üzemszünete esetén a szolár folyadék a csőkígyóban (3), a kollektor szivattyúban (-szivattyúkban) és a bojleren lévő szolárcsövezetben gyűlik össze. Emiatt nagyon fontos, hogy a kollektor mezőt (1) és minden szolár vezetéket (2), (6) úgy szereljenek, hogy a szolár folyadék a lejtés következtében visszafolyhasson a bojlerbe. A szolár vezetékek és a kollektor mező ilyenkor levegővel van töltve. Szolár folyadékként az a speciális készre kevert víz-glikol keverék szolgál, amivel abojler kiszállításkor már előre fel van töltve.

Amikor a szolárszabályozó bekapcsolja a kollektor szivattyú(ka)t (5, 6), akkor a szolár folyadék a szivattyú(ko)n keresztül a csőkígyóba (4), majd a szolár folyadék visszaáramló vezetékén (7) keresztül a kollektor mezőbe (1) jut. Ott a folyadék felmelegszik, és a szolár előremenő vezetéken (2) keresztül visszajut a bojlerbe.

A vékony szolár vezetékekben és a kollektor mezőben lévő folyadék mennyisége a bojlerben lévő vastag csőkígyóban lévővel szemben kevés. Ezért aztán működő kollektor szivattyú(k) esetén a szolár folyadék szintje csak korlátozottan csökken. A szolár vezetékekből és a kollektor mezőből kiszoruló levegő a csőkígyó felső részében (3) gyűlik össze. A rendszer felmelegedésekor a szolár folyadék és a levegő kissé kitágul.

Ekkor a szolárrendszerbe bezárt levegő nyomása kis mértékben megnő. A rendszerbe bezárt levegőbuborék ekkor egy kiegyenlítő tartály szerepét látja el. Erre a nyomásra szükség van, és semmiképpen sem szabad leengedni. Emiatt nem szabad a szolárrendszerbe légtelenítőt beépíteni. Működő kollektor szivattyú(k) esetén a csőkígyó felső részében (3) mindig érintkezik a levegővel szolár folyadék.

A már ismertetett működési elvből a következő adódik:

- Mivel a hideg évszakban a szolár berendezés üzemszünete esetén a kollektorban és a szolár vezetékekben csak levegő van, csak a bojler felállítási helyén kell fagyvédelmi intézkedéseket tenni.

- A kollektor mező előírt felszerelése és különösen a vezetékek lejtése alapvető előfeltétele a szolárrendszer kifogástalan működésének.

- A kollektor mező és a szolár vezetékek folyadékmennyiségét pontosan össze kell hangolni a szolárrendszerrel. Emiatt nem szabad túllépni a szolár vezetékek minimális és maximális hosszát nem szabad eltérő belső átmérőjű szolár vezetékeket használni, és nem szabad a kollektorok típusát, valamint darabszámát megváltoztatni.

- A szolár folyadék fizikai tulajdonságai szintén a rendszer zavarmentes működésének alapvető feltételei közé tartoznak.

A szolár szabályozó a hőmérsékletkülönbség-szabályozás elvén működik. A szabályozó mindig csak akkor kapcsolja be a kollektor szivattyút, ha a hőmérséklet-különbség (kollektor-hőmérséklet – bojler-hőmérséklet) nagyobb a bekapcsolási különbségnél.

A szabályozó csak akkor kapcsolja ki a kollektor szivattyú(ka)t, ha a hőmérséklet-különbség (kollektor-hőmérséklet – bojler-hőmérséklet) kisebb a kikapcsolási különbségnél. A bekapcsolási hőmérséklet-különbség a szabályozóban letárolt jelleggörbék szerint változik, az egy- vagy két kollektoros rendszerekre különböző jelleggörbék léteznek.

Arra nincs szükség, hogy tágulási tartályt szereljenek a szolárkörbe, mivel az nincs teljesen feltöltve szolár folyadékkal. Ellenkezőleg, a szolárkörben elegendő levegőnek kell lennie, ami felveszi a felmelegített szolár folyadék térfogati tágulását. A körben lévő levegőnek emiatt funkcionális jelentősége van. Mivel a levegőnek feltétlenül a rendszerben kell lennie, nem szabad légtelenítő szelepet szerelni a szolárrendszerbe.

A lehető legnagyobb energiahatékonyságú kifogástalan üzemelés biztosítása érdekében ügyeljen az alábbi feltételekre:

- Szolár csövezéshez csak 8,4 mm belső átmérőjű réz csövet szabad használni.

- Csak olyan roppantó gyűrűs csavarkötéseket szabad használni, amelyekre a gyártó max. 200 °C hőmérsékletet engedélyez.

17.2. ábra. A szolár folyadék eloszlása üzemszünet esetén.

Jelmagyarázat:

- 1 Kollektor mező

- 2 Szolár előremenő vezeték

- 3 Csőkígyó felső része

- 4 1. Kollektor szivattyú

- 5 2. Kollektor szivattyú

- 6 Szolár visszamenő vezeték

17.3. ábra. A szolár folyadék eloszlása működés közben.

Jelmagyarázat:

- 1 Kollektor mező

- 2 Szolár előremenő vezeték

- 3 Csőkígyó felső része

- 4 Csőkígyó alsó része

- 5 Kollektor szivattyú 1

- 6 Kollektor szivattyú 2

- 7 Szolár visszamenő vezeték

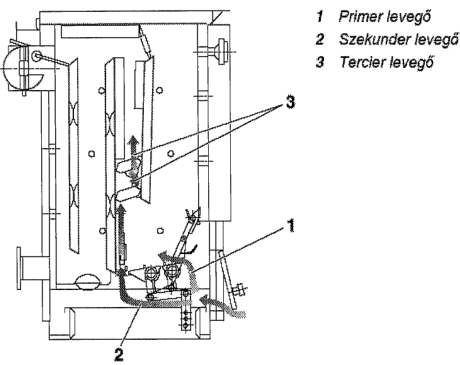

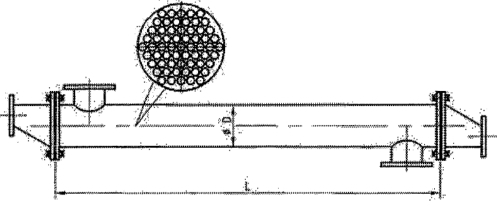

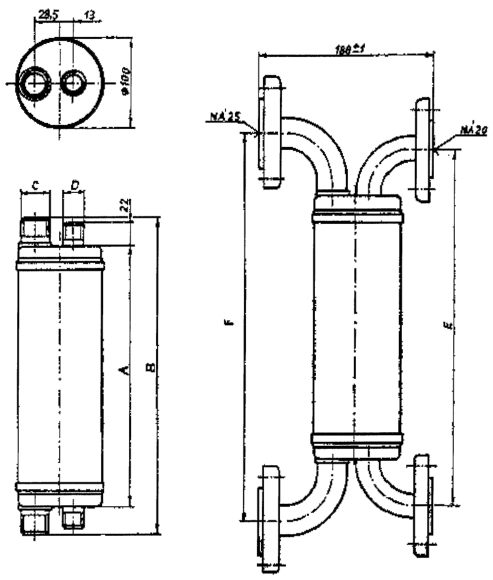

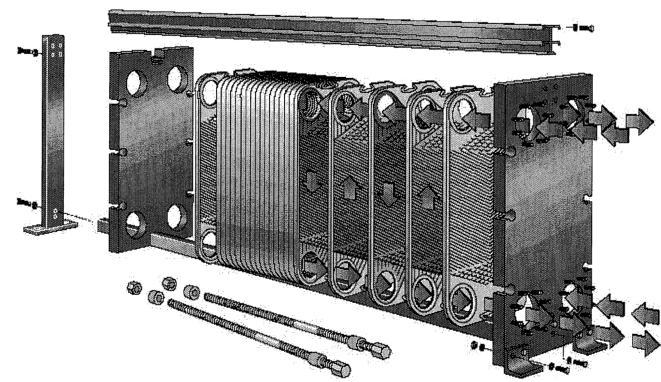

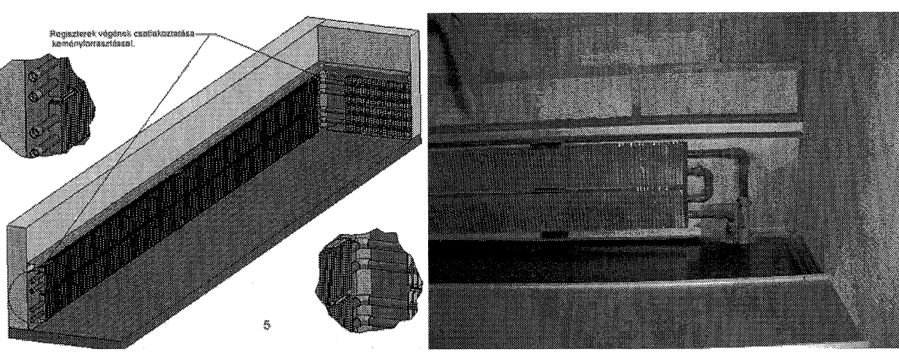

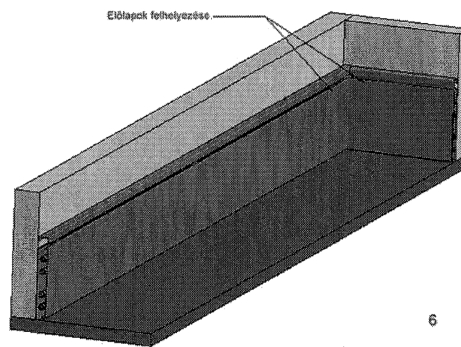

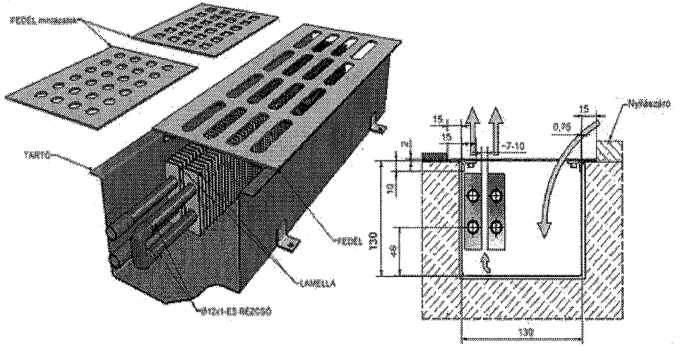

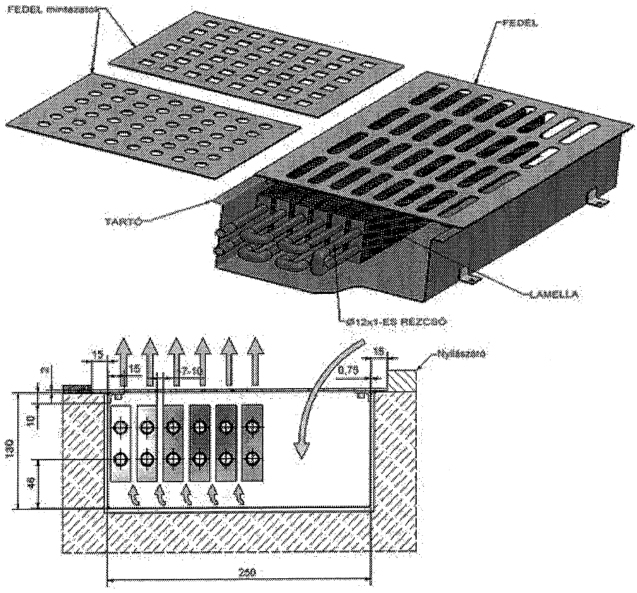

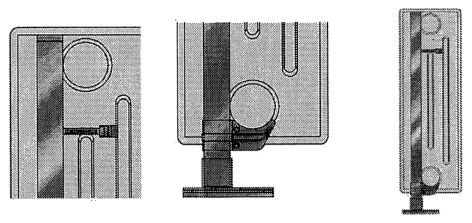

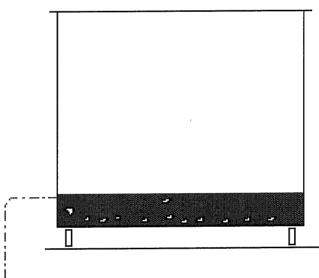

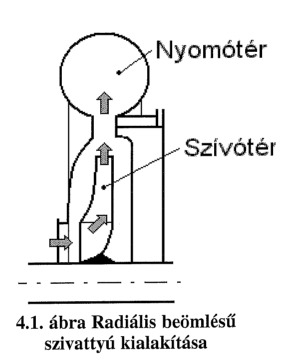

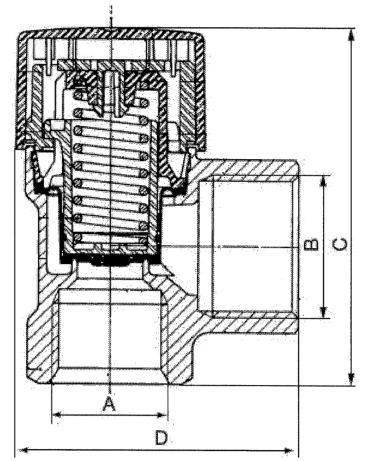

Síkkollektorok

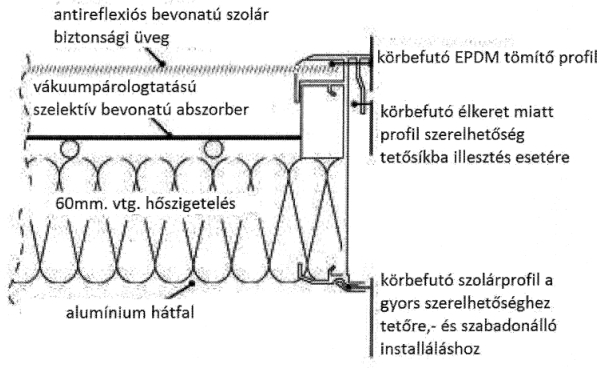

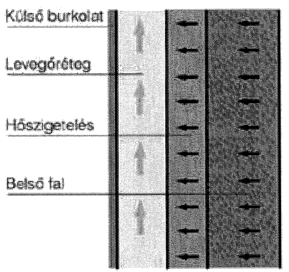

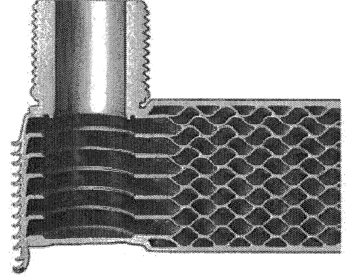

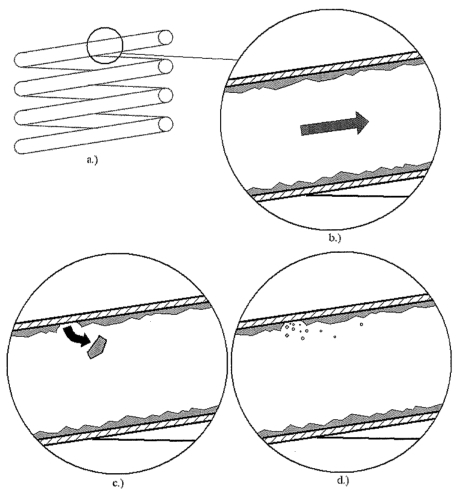

A sugárzást befogadó felület egy biztonsági edzett üvegfelület és a kellően szigetelt alumínium vagy acéllemezek között helyezkedik el. Az üveg feladata, hogy átengedje a napsugárzást, de e mellett hőszigetelésével csökkentse az abszorber felület hőveszteségét. A kollektorok szigeteléséhez általában ásvány gyapotot használnak, mely ellenáll az üresjárati hőmérsékletnek, élettartama rendkívül hosszú.

Egy kollektor legfontosabb része az abszorber, mivel lényegében ez határozza meg a kollektor teljesítőképességét.

Az abszorberben lévő csatornákon folyik keresztül a termelt hőt a tárolóhoz szállító szolár folyadék. A napkollektoros berendezések célja a napsugárzás minél magasabb arányú elnyelése.

Egy nagy hatékonyságú abszorber a következő minőségi jellemzőkkel rendelkezik:

- a beeső napsugárzás nagymértékű elnyelése,

- csekély hőkisugárzás,

- jó hőátviteli képesség a szolár folyadék felé,

- korrózióállóság,

- hőmérsékletállóság,

- kis átfolyási ellenállás,

- rövid felfűtési idő.

Ahhoz, hogy az abszorber a sugárzást a lehető legjobban hővé alakíthassa, sok, a látható rövidhullámú színkép-tartományban található sugárzási energiát kell felvennie és átalakítania. Ez egy nagy szelektivitású réteg felvitelével érhető el. A kollektorok abszorpciós tényezője eléri az α= 95% értéket, kibocsátási tényezője pedig az ε= 5% értéket.

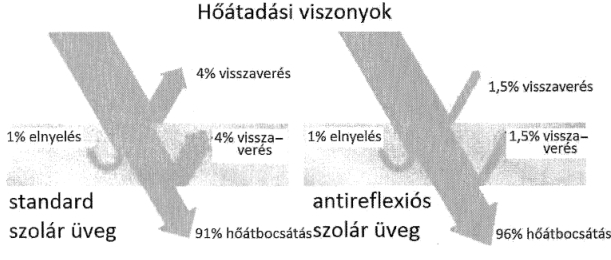

Nagy tisztaságú üvegkeverékből készített szolár biztonsági üveggel 91%-96%-os fény áteresztési lehet elérni. Jelenleg ez a fajta kollektor kialakítás a legelterjedtebb a világon. Legfőbb alkalmazási területe a használati melegvíz készítés illetve a lakások téli fűtésrásegítése.

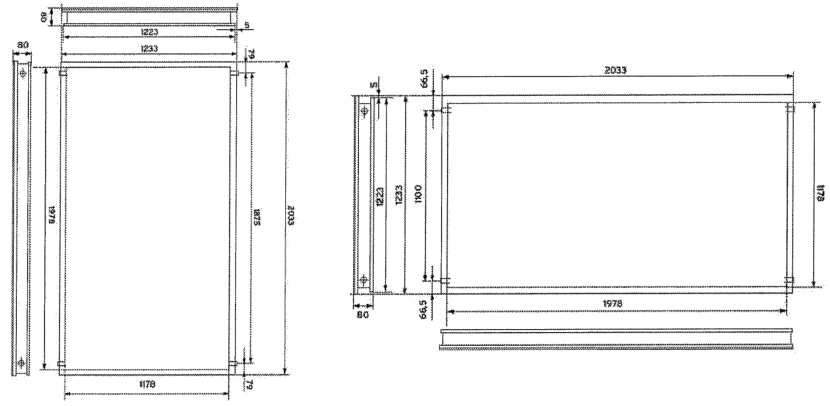

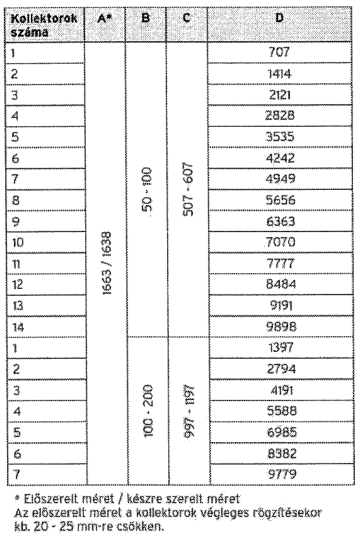

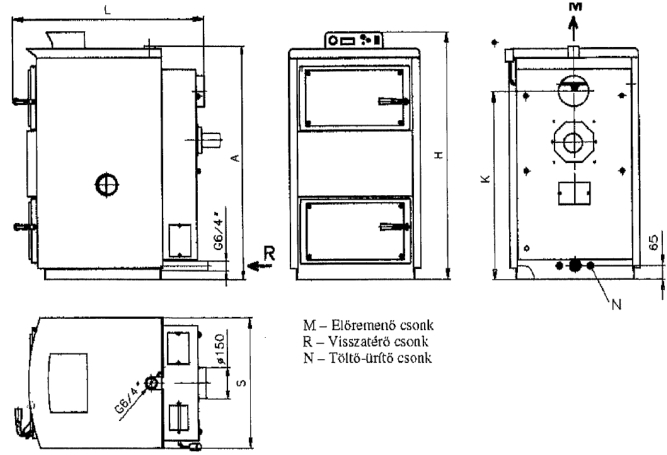

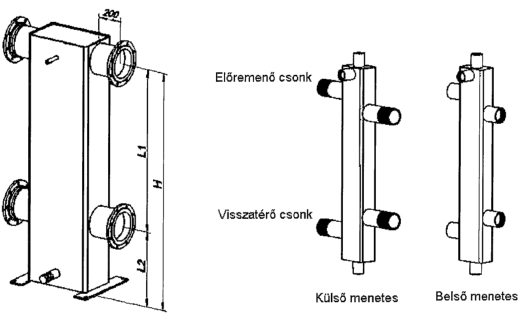

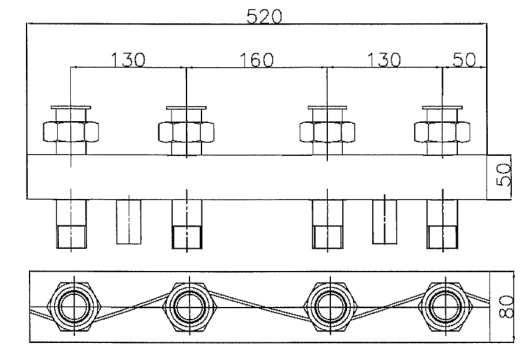

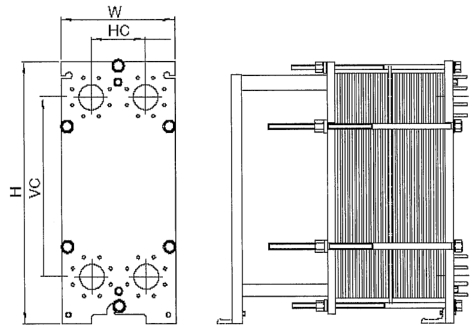

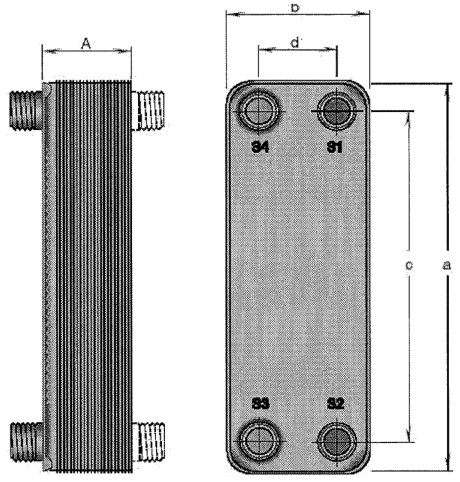

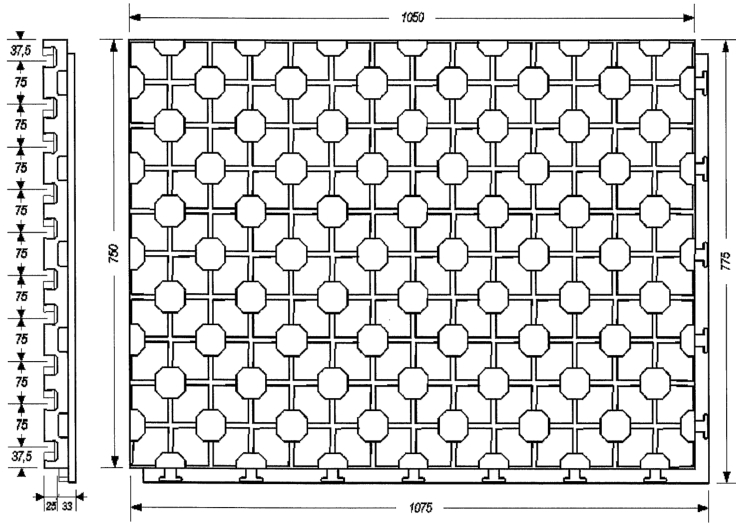

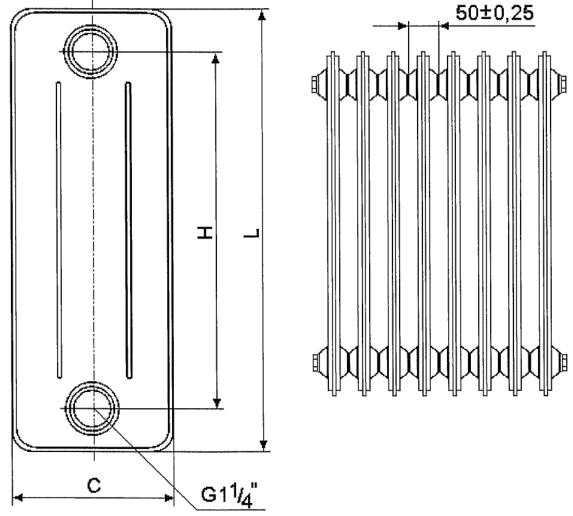

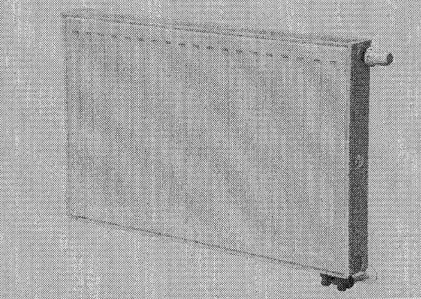

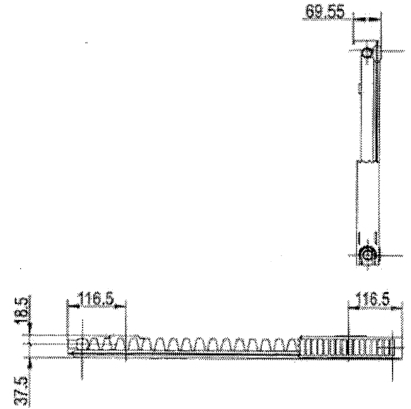

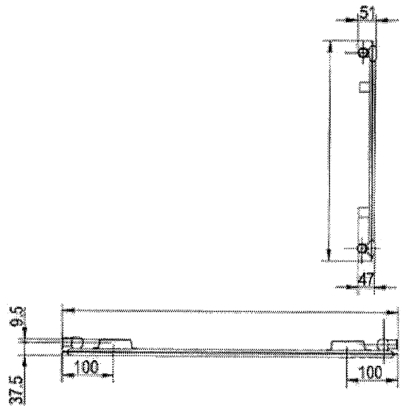

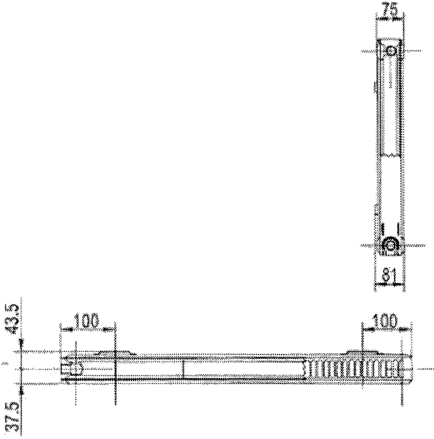

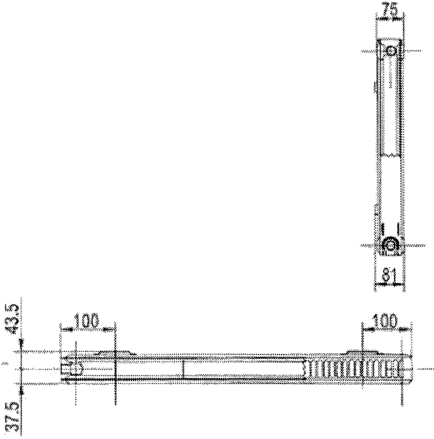

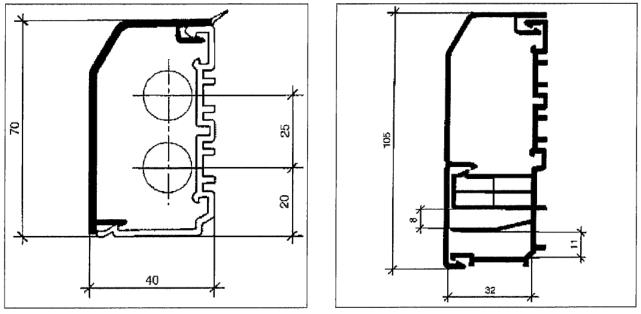

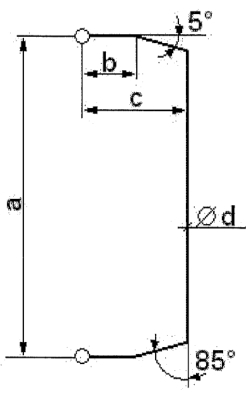

Síkkollektor jellemző befoglaló méretei:

18.1. ábra. A szolárüveg hőátadási viszonyai.

18.2. ábra. Kollektor metszete.

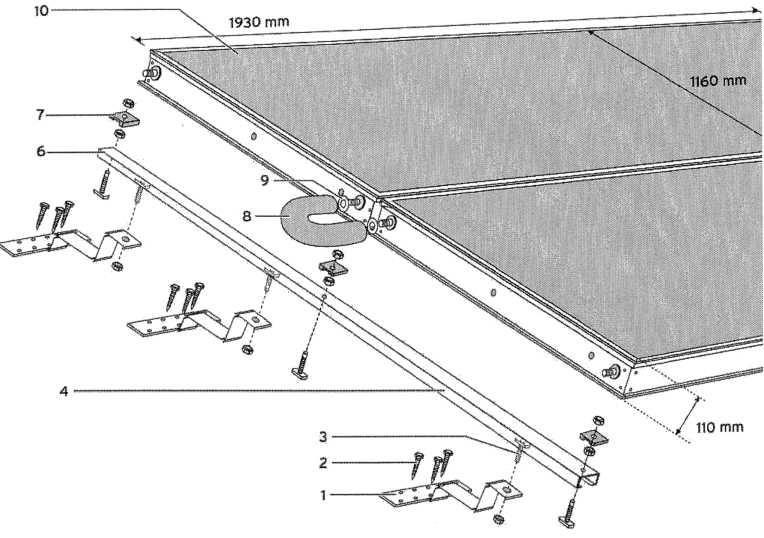

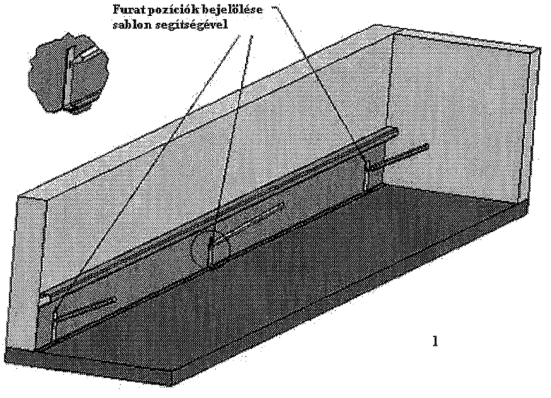

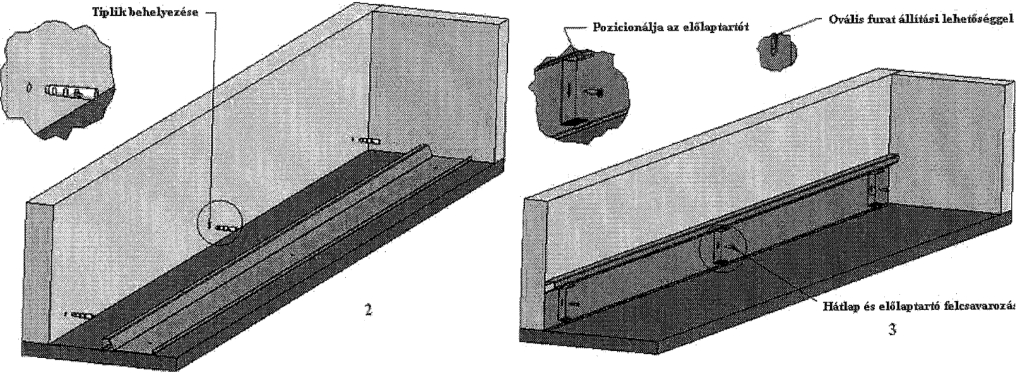

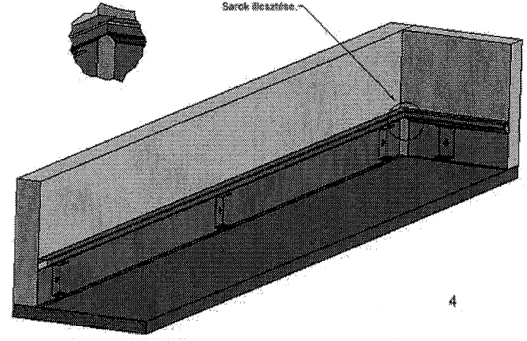

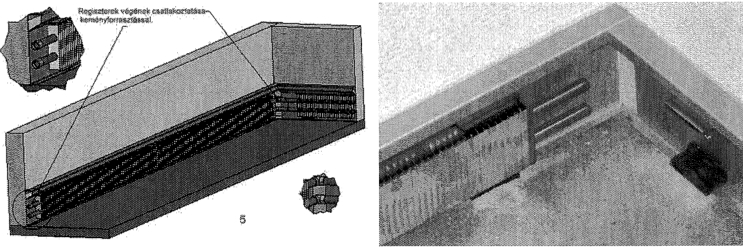

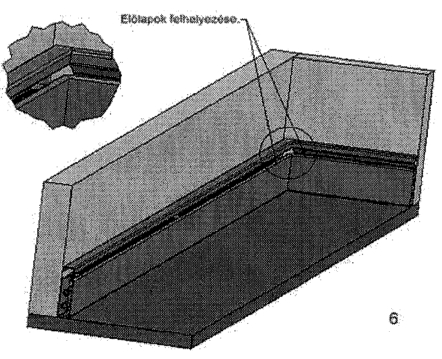

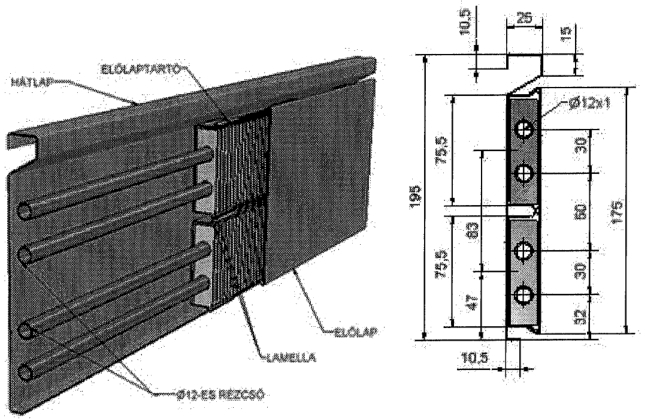

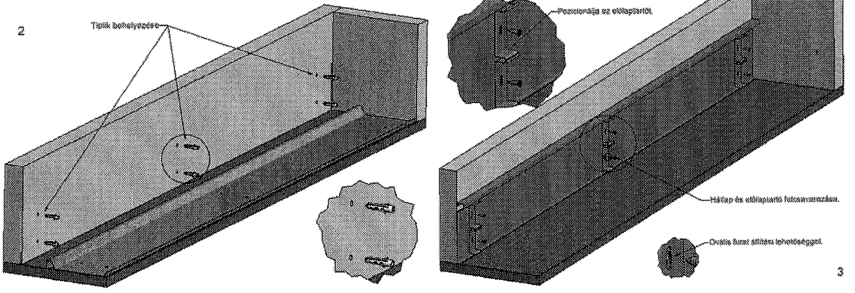

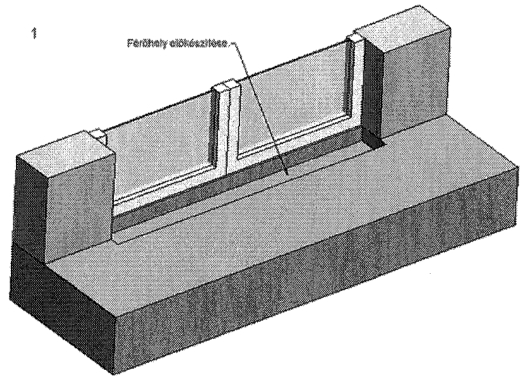

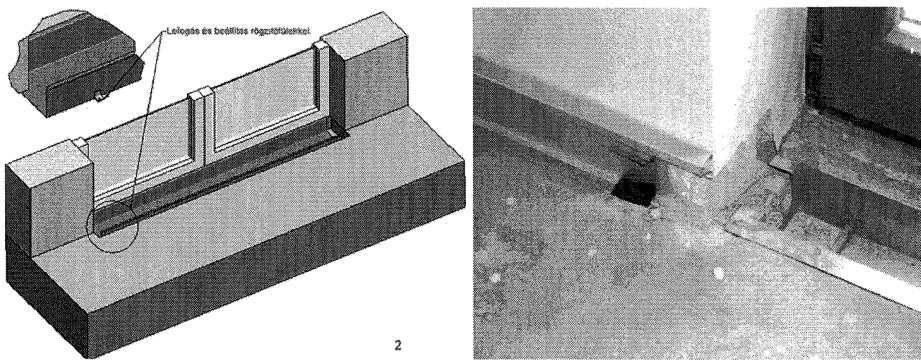

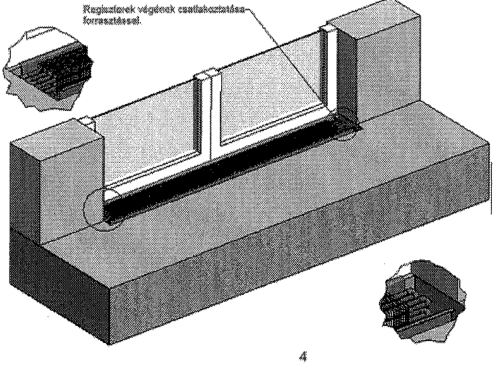

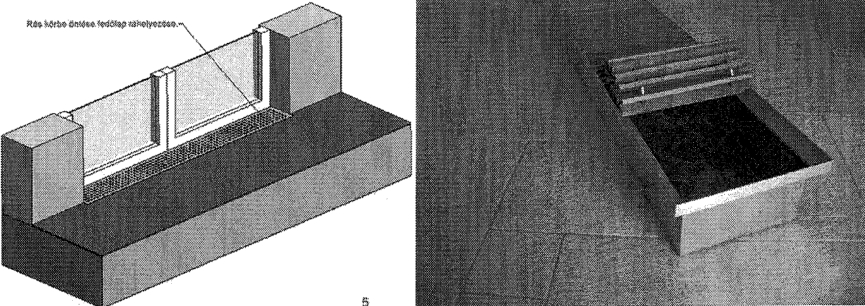

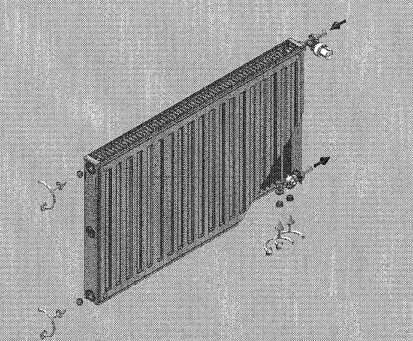

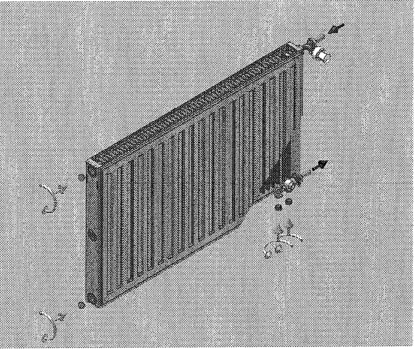

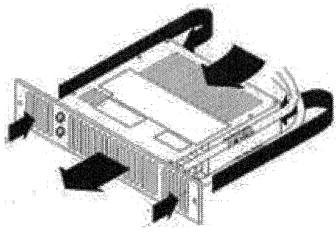

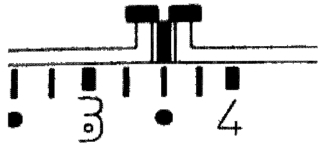

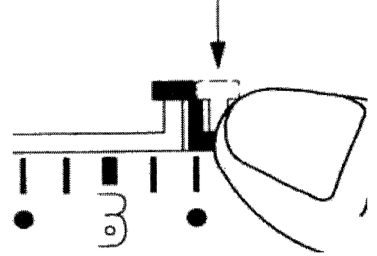

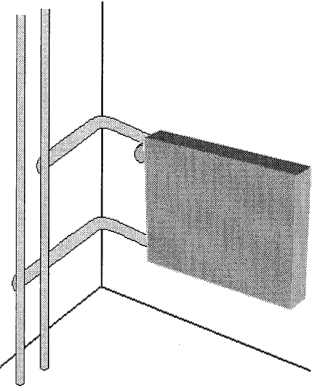

Szerelési példa két vízszintes elrendezésű kollektorból álló tetőn kívüli elemre.

18.3. ábra. Síkkollektor méretei.

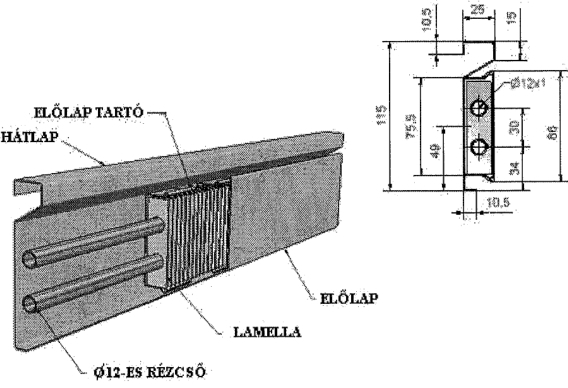

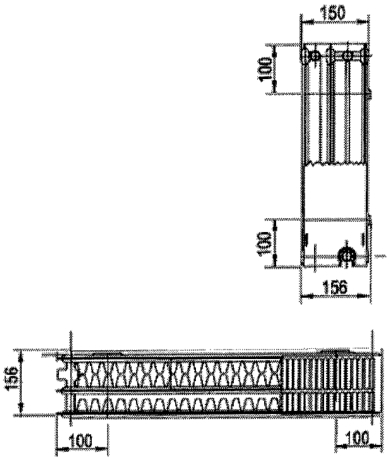

18.4. ábra. Síkcsöves kollektor részei.

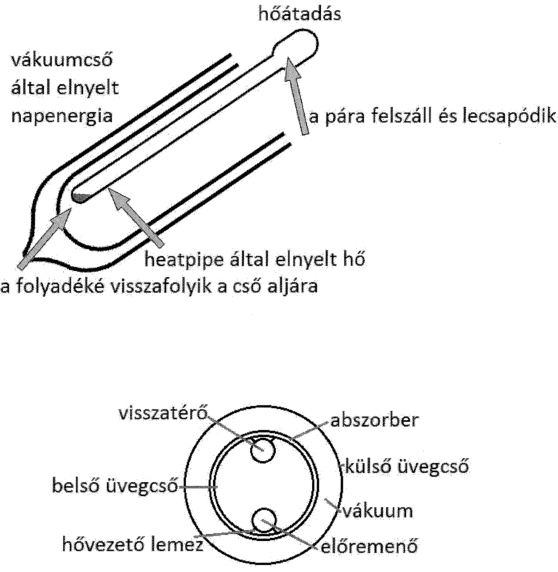

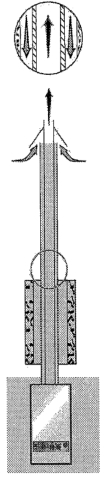

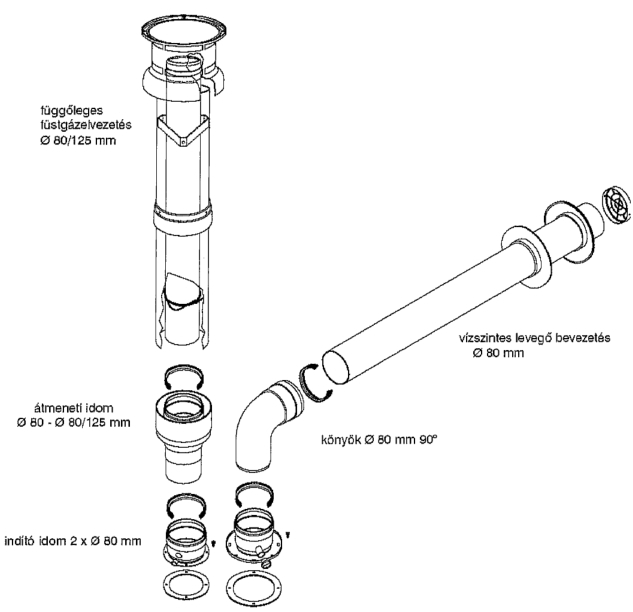

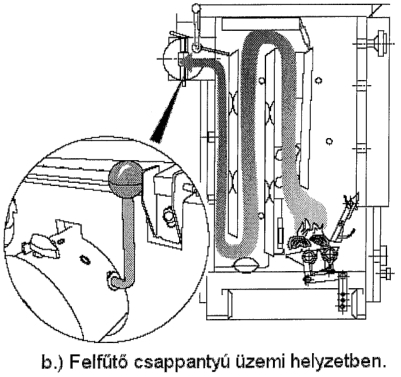

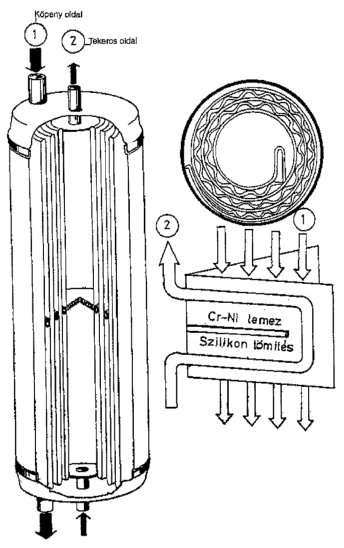

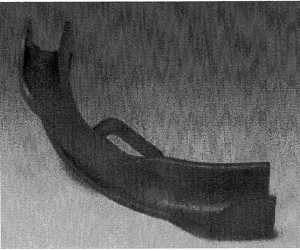

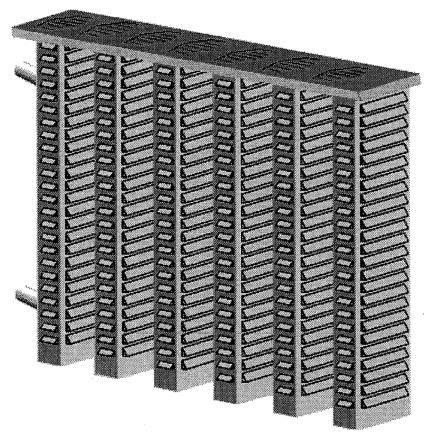

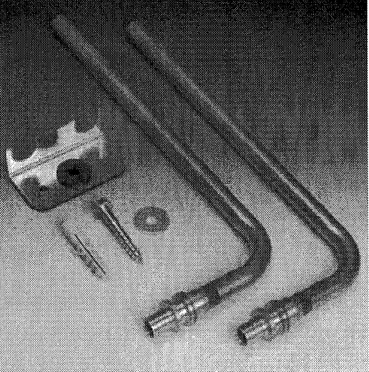

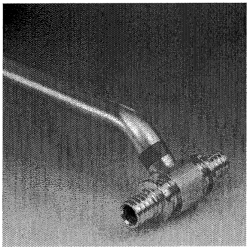

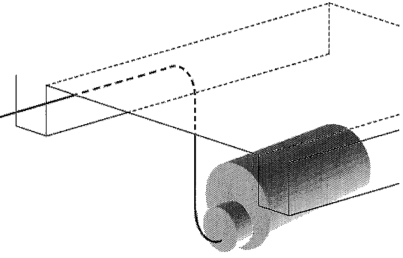

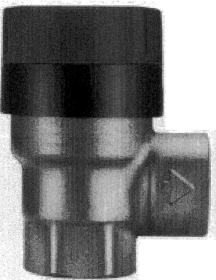

Vákuumcsöves kollektorok

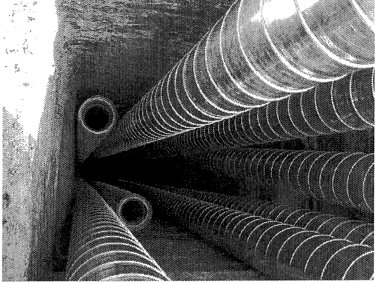

Egymás mellett elhelyezett duplafalú csövekből állnak, ezekben hőelnyelő csíkok találhatóak meg, melyek termikus kapcsolatban állnak magával a köpenycsővel. A belső üvegcső szelektív abszorbens réteggel van ellátva. A vákuumnak köszönhetően a hőveszteség jelentős mértékben csökken.

Egy ún. hőátadó patron nyeli el a hőt, ennek hatására a benne lévő alkohol víz keverék az alacsony nyomás hatására már akár 30°C-on forrásnak indul. Ez a folyadék, párolgás közben felfelé áramlik a központi csőhöz, ahol a kondenzátor található.

A kondenzátornál a hőjét leadja, cseppfolyóssá válik és visszaáramlik a patron aljába. Ezt követően a körfolyamat újraindul. Annak érdekében, hogy ez a körfolyamat fennmaradjon, működése megfelelő legyen, a kollektort legalább 30°-os szögben kell szerelni.

Egy érzékelő méri a kollektorokban áramló közeg hőmérsékletét, mely összehasonlításra kerül a tárolóban levő víz hőmérsékletével. Ha a hőmérséklet különbség a beállított értéket meghaladja, a rendszer a keringtető szivattyút bekapcsolja. A szivattyú a kollektorban felmelegedett közeget a tárolóba továbbítja, innen pedig „lehűlt” közeg kerül vissza a kollektorba. Abban az esetben, ha a tárolóban a vízhőfok eléri a kívánt hőmérsékletet a szabályzó lekapcsolja a szivattyút.

| Vákuumcsöves kollektor | Síkkollektor | |

| Hőveszteség | Kicsi | Nagy |

| Hőátadás | Párolgás | Konvekció |

| Hatásfok | Jobb hatásfok | Jó hatásfok |

| Hőszigetelés | Nincs | Van |

| Technológia | Összetett | Egyszerű |

| Bekerülés költség | Magas | Alacsony |

A vákuumcsöves kollektoroknak köszönhetően a hőnyereség 12-18%-al több lehet, mint a síkkollektorokkal.

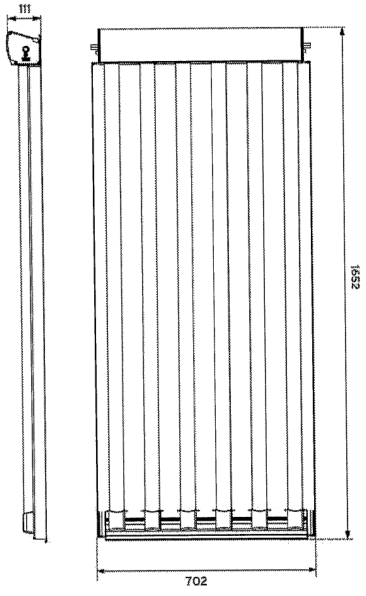

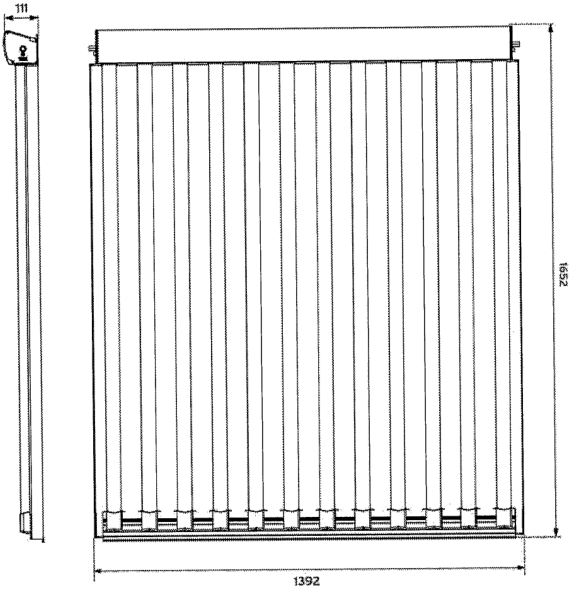

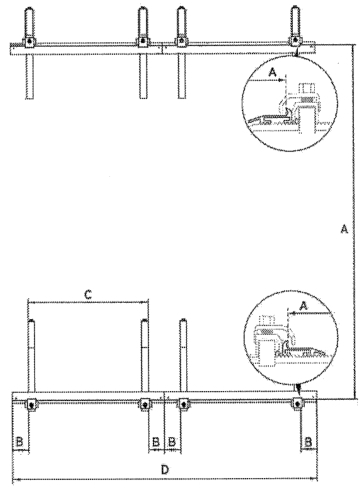

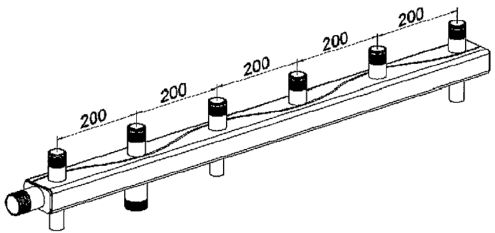

Vákuumcsöves kollektor jellemző befoglaló méretei:

19.1. ábra. Vákuumcsöves kollektor kialakítása.

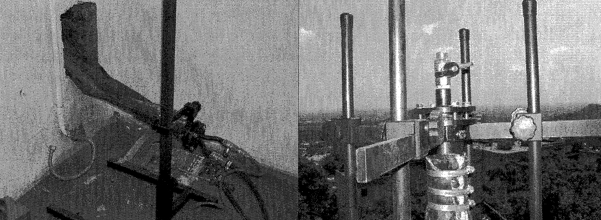

Szerelési példa tetőn kívüli kollektorra.

19.2. ábra. Vákuumcsöves kollektor mérete.

19.3. ábra. Vákuumcsöves kollektor részei

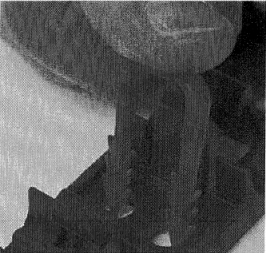

| Sorszám | Megnevezés |

| 1 | sínkészlet széles változat |

| 2 | sínkészlet keskeny változat |

| 3 | csöves kollektor keskeny változat |

| 4 | csöves kollektor széles változat |

| 5 | alapmodul csatlakozó készlet |

| 6 | bővítő modul csatlakozó készlet |

| 7 | két utas szelep párhuzamos kapcsoláshoz |

| 8 | tetőhorog zsindelytetőhöz |

| 9 | tetőhorog zsindelytetőhöz lapos kivitel |

| 10 | tetőhorog hullámos tetőcseréphez |

| 11 | hosszú alsó rész |

| 12 | rögzítő készlet |

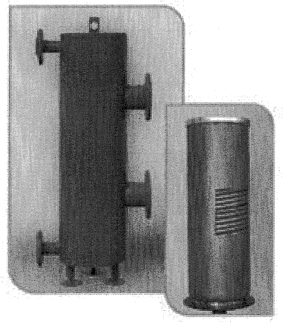

Tároló

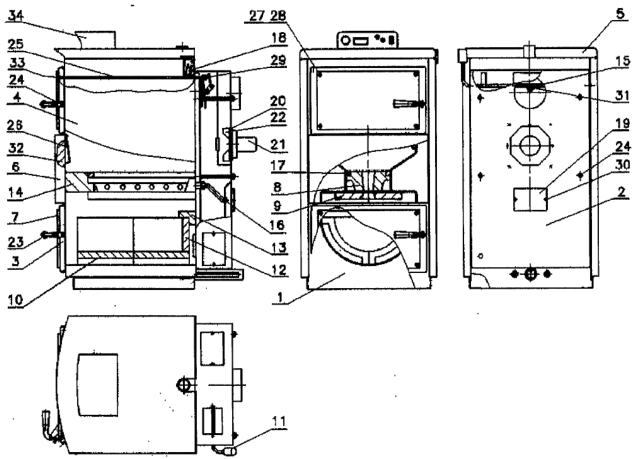

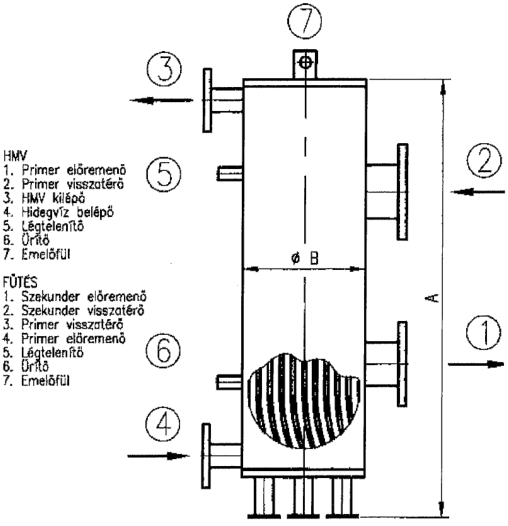

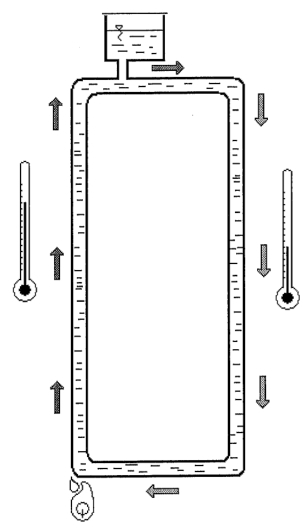

A multifunkciós tároló működésének ismertetése.

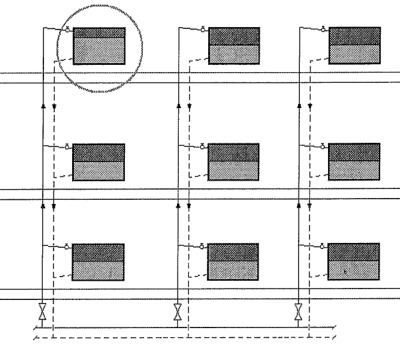

A puffertároló a szolár rendszer vagy a hőtermelő által termelt hőenergiát tárolja, ami – igény esetén – rendelkezésre áll. A multifunkcionális tároló egy rétegtöltésű puffer, amelyben a víznek azt a fizikai tulajdonságát hasznosítjuk, hogy különböző hőmérsékleten eltérő sűrűséggel rendelkezik, így különböző rétegekben tárolható be.

A teljes rendszert összesen 3 db tároló-hőmérséklet érzékelő vezérli. Ha ezek közül egy vagy több érzékelőn a mért hőmérséklet a kívánt érték alá csökken, a hőforrások felé hőigény lép fel.

A hőtermelők a hőenergiát az igényeknek megfelelően szolgáltatják, amelyek a tároló megfelelő részébe saját hőmérsékletük alapján rétegződnek. Csak így biztosítható, hogy megfelelő méretezés esetén a tároló mindig megfelelő mértékű és hőmérsékletű energiamennyiséget tarthasson készenlétben a különböző fogyasztók számára.

A hőfogyasztók, mint például a frissvizes állomás és szabályozott fűtési körök az igények szerint jelzik hő szükségletüket a puffertárolóban felhalmozott hőmennyiségre.

A közvetett fűtésű szolártárolók ún. zárt rendszerben dolgoznak, vagyis a víztartalmuk nem érintkezik a külső légkörrel. Egy meleg vízcsap kinyitásakor a beáramló hidegvíz nyomja ki a melegvizet a tárolóból. A tároló-hőcserélő a tároló alsó tartományában helyezkedik el, úgyhogy a szolár-melegítéshez az egész tároló űrtartalom rendelkezésre áll. Melegvíz elvétel esetén automatikusan hideg víz folyik be a tároló alsó tartományába. Határozott hőmérsékletrétegződés alakul ki.

Ha a tárolóban a víz hőmérséklete a kívánt érték alá csökken, akkor a tároló felső tartományában után fűtés kezdődik. Így a szolár-technikának a legjobb esélye van a jelentős energianyereségre. Napkollektorokkal történő fűtésrásegítéses nagy rendszerek nélkülözhetetlen tartozéka.

A kellően nagyra méretezett, beépített csőkígyó felület lehetővé teszi, hogy pontosan illeszthető legyen a meglévő, vagy az új rendszer paramétereire. A tároló alsó tartományában a megfelelő nagyságúra méretezett hőcserélő gondoskodik róla, hogy a kollektorok hőjét átadja a puffervíznek.

20.1. ábra. Bojler felépítése.

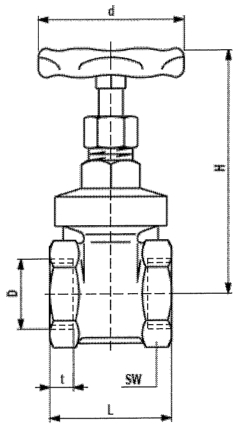

- Elzáró-karbantartó csap.

- Szelep.

- Energiatakarékos szivattyú.

- Térfogatáram-érzékelő.

- Hőmérséklet-érzékelő.

- Hőmérséklet határoló.

- Nyomásszenzor.

A napenergiával felmelegített víz felemelkedik és a tároló felső tartományába beépített melegvíztárolót annak felületén keresztül felmelegíti. Ha a kevés napsugárzás miatt nem állna rendelkezésre elegendő napenergiával melegített víz, akkor a rendszer fűtőkészüléke végzi a víz után fűtését.

A belül lévő fűtőcső spirál által a használati melegvíz lágyon gyorsan fel tud melegedni, úgyhogy nagyfokú, 4,0 NL tényezőjű ellátási biztonság érhető el.

A fűtőkör(ök) rendszerbe való bekötése a fűtőkör visszatérő hőmérsékletének növelésével történik. Ha a tároló középső puffer tartományában a forró víz fűtési visszatérőként áll rendelkezésre, akkor az mindig a puffertároló alsó tartományán keresztül lesz vezetve. A fűtőkészüléknek ilyenkor a kívánt előremenő hőmérséklet eléréséig kevesebb hagyományos energiát kell szolgáltatnia.

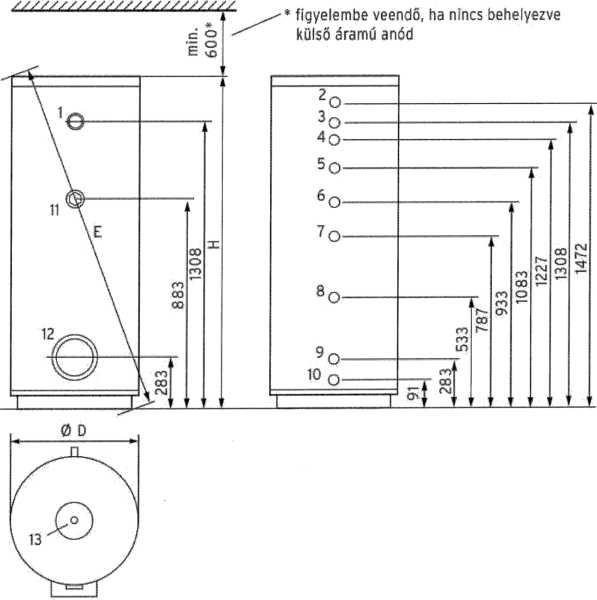

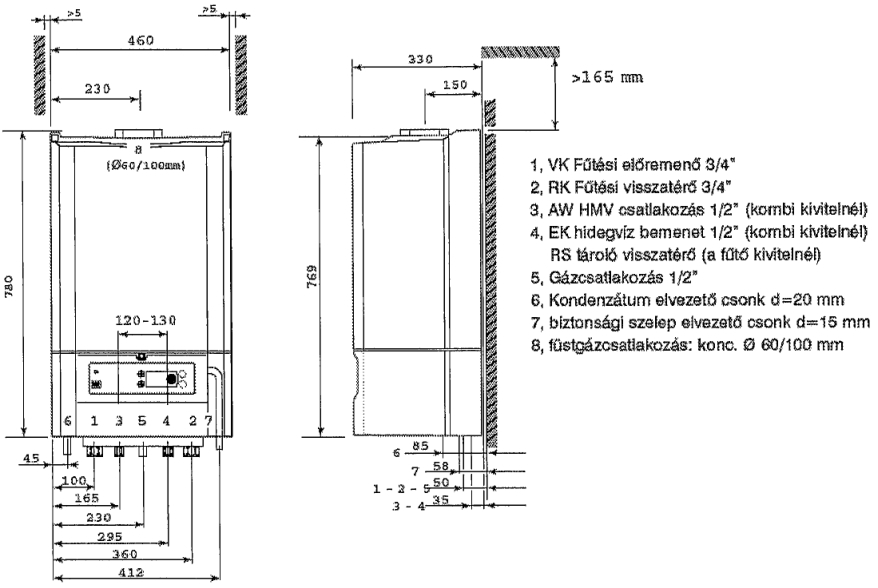

20.2. ábra. Bojler csatlakozó méretei.

Jelmagyarázat:

- 1 hőmérő (G 1) AG

- 2 melegvíz-csatlakozó (G 1) AG

- 3 cirkulációs csatlakozó (G 3/4) AG

- 4 fűtési előremenő (G 1) AG

- 5 merülőhüvely a tároló-érzékelőhöz

- 6 fűtési visszatérő (G 1) AG

- 7 szolár-előremenő (G 1) AG

- 8 merülőhüvely a szolár-érzékelőhöz

- 9 szolár-visszatérő (G 1) AG

- 10 hidegvíz-csatlakozó (G 1) AG

- 11 csatlakozó fűtőpatronhoz

- 12 tisztítónyílás (Ø 274/115) csatlakozóval külső áramú anód számára

- 13 magnézium védőanód

- E szerelési billentési méret

- AG külső menetes

Tároló feltöltése és ürítése

Az installálás befejezése után a fűtésoldalon és az ivóvízoldalon egyaránt fel kell tölteni a tárolót.

Tároló feltöltése

- Töltse fel a szolár kört

- Fűtésoldalon a kazántöltő- és ürítőcsatlakozón keresztül végezze a feltöltést.

- Ellenőrizze a tároló és a rendszer tömörségét.

- Az ivóvízoldalon a hidegvíz-bemeneten keresztül végezze el a feltöltést, majd egy meleg vízcsapon keresztül légtelenítsen.

- Ellenőrizze minden szabályozó- és felügyelő berendezés működését és helyes beállítását.

- A szolár-szabályozón végezze el az időprogram programozását (határozza meg a tároló feltöltés engedélyezési idejének a kezdetét).

- Helyezze üzembe a fűtőkazánt.

- Helyezze üzembe a szolár-berendezést.

A szolártároló üzembe helyezésekor pedig (pl. hosszabb távollét miatti lekapcsolás és kiürítés után) a következőképpen kell eljárni:

Üzembe helyezés

- Az első felfűtés előtt ki kell nyitni egy melegvíz csapot, annak ellenőrzése céljából, hogy a tartály fel van-e töltve vízzel, és hogy a hidegvíz-bevezetésben lévő elzáró szerelvény nincs-e elzárva.

- Ellenőrizni kell, hogy a hőtermelő (pl. a szolár-berendezés) üzemkész-e.

- A szolár-szabályozón be kell állítani a VIH tároló tárolóvíz hőmérsékletét.

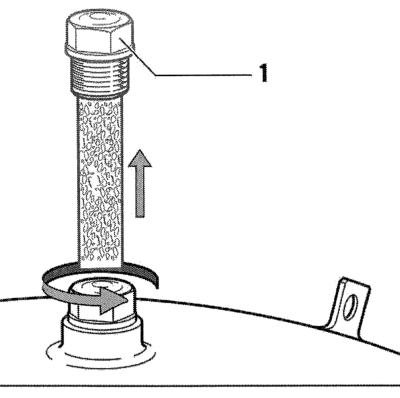

Magnézium védőanód alkalmazása

A tárolók két magnézium védőanóddal vannak felszerelve, melyek élettartama átlagosan kb. 5 év. A magnézium védőanódok kisebb fedélmagasság esetén a szolár tároló tisztítókarimájába is beszerelhetők. A tároló fedélben lévő anódok karbantartásához el kell távolítani a műanyag burkolatot és a tető-hőszigetelést Évente egyszer vegye ki a felső magnézium védőanódot (1), és ellenőrizze annak fogyását.

Először 2 év eltelte után kell ellenőrizni a magnézium védőanódokat. Utána minden évben el kell végezni ezt az ellenőrzést. Szükség esetén cserélje ki az elhasználódott védőanódot eredeti pótalkatrész magnézium védőanódra.

Az ellenőrzés után húzza meg az összes csavart, majd ellenőrizze a tároló tömítettségét. Alternatív megoldásként karbantartást nem igénylő külső áramú anódot is beszerelhet. A külső áramú anódot a tisztítókarimába is beszerelheti.

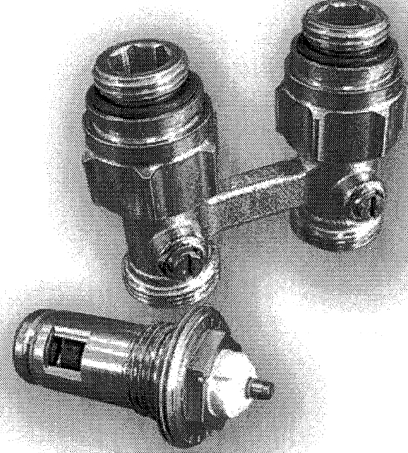

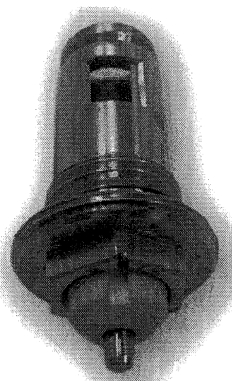

20.3. ábra. Magnézium védőanód.

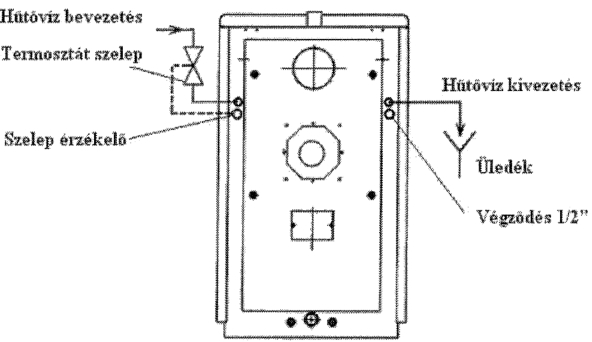

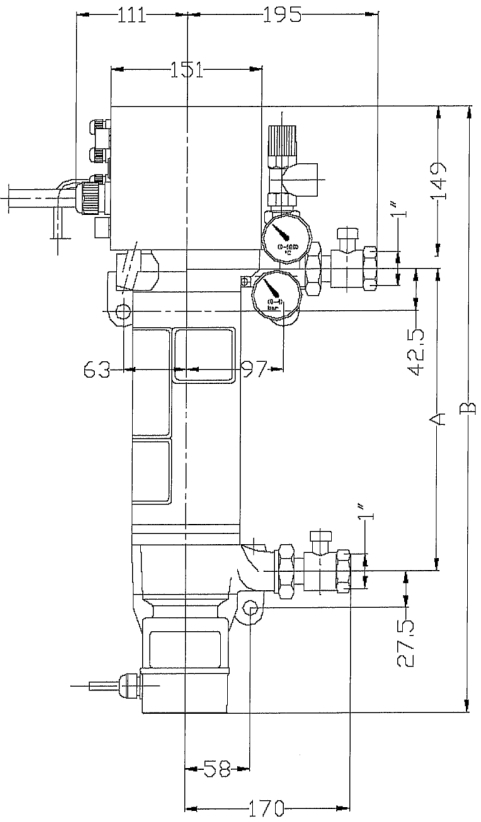

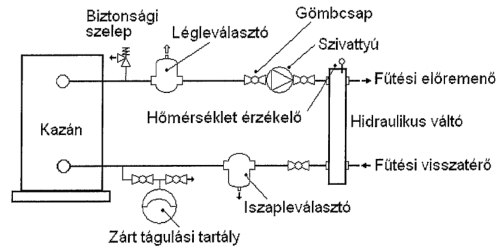

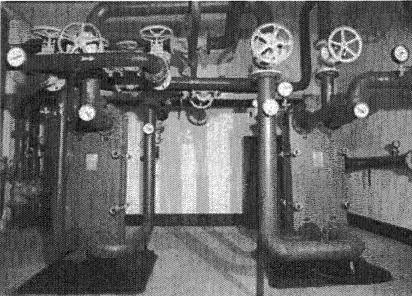

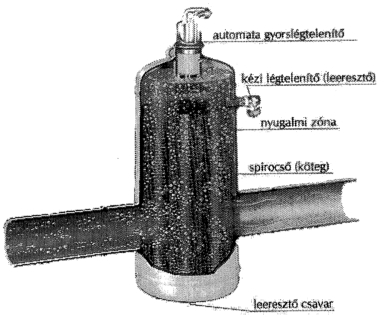

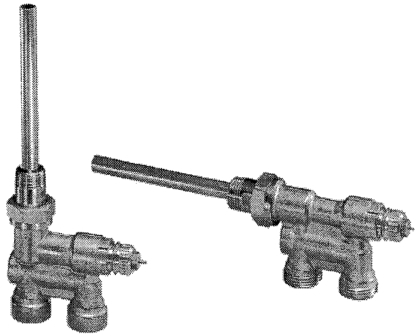

Szolár töltőállomás

Annak érdekében, hogy a sokféle lehetőség közül megtalálhassuk az adott objektum számára optimális megoldást, feltétlenül szükség van a pontos tervezésre. Ehhez a kialakításhoz elengedhetetlenül fontos a szükséges értékek (használati melegvíz-igény, fűtési hőszükséglet, stb.) mellett figyelembe kell venni az Ügyfél szolár rendszerrel kapcsolatos elvárásait is.

A következő információk abban segítenek, hogy bekorlátozzuk a lehetséges rendszermegoldások közül azt, amelyik a legjobban megfelel az adott objektum tulajdonságainak és egyben egy előzetes választásként is szolgál. A következő szövegcsoportokban részletes információk találhatók az adott kialakításhoz, illetve minden egyes rendszerelemről és komponensről.

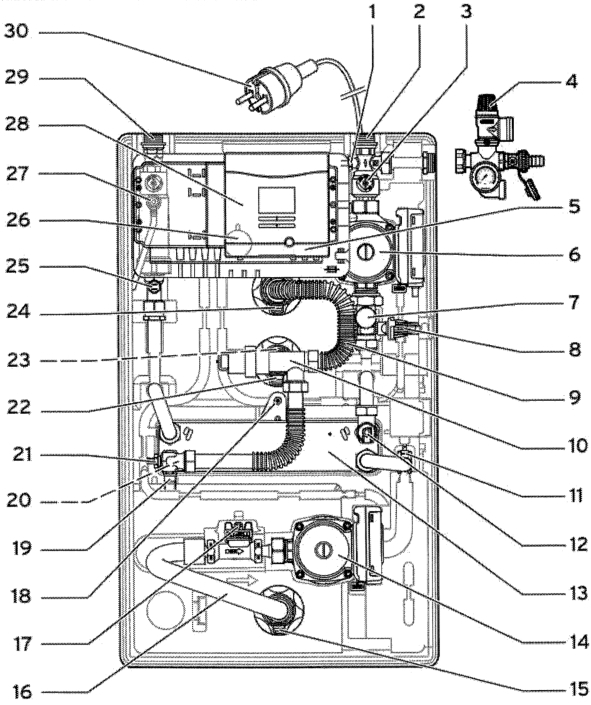

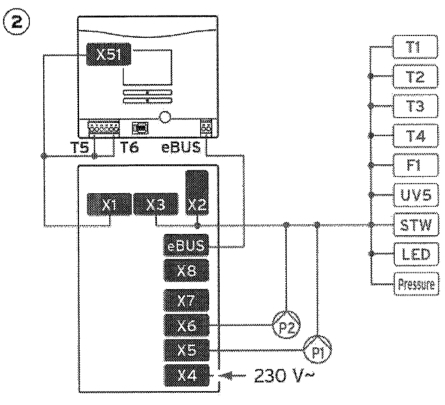

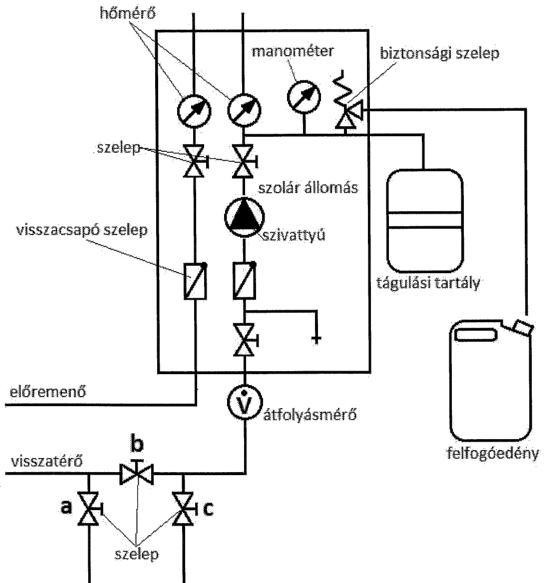

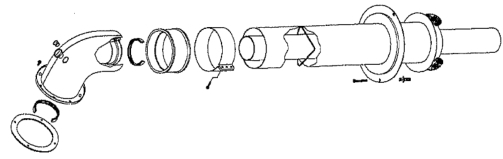

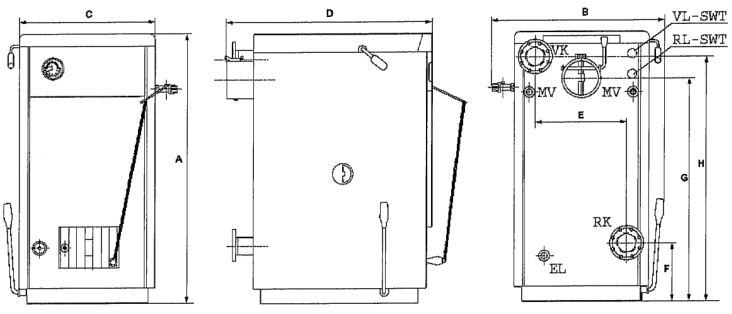

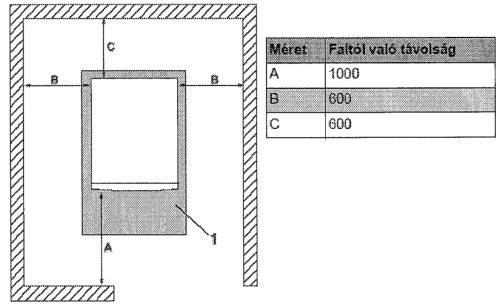

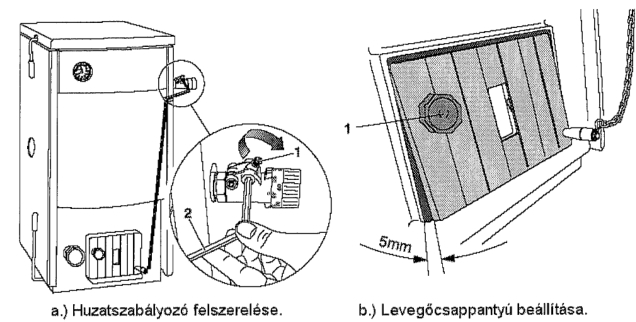

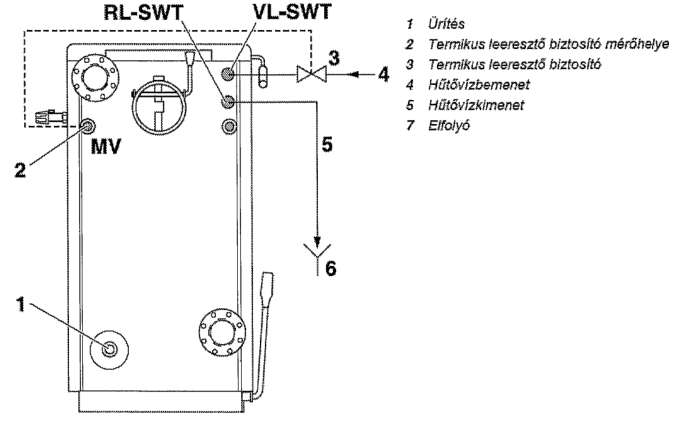

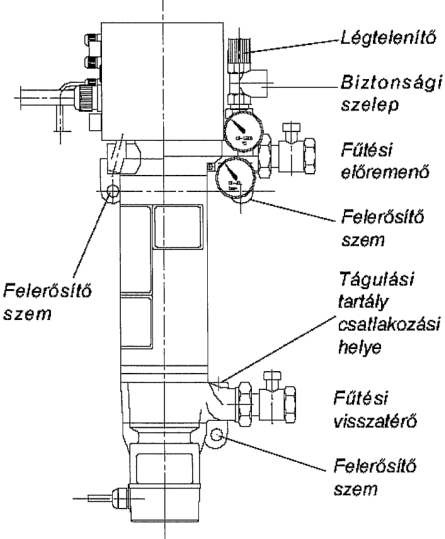

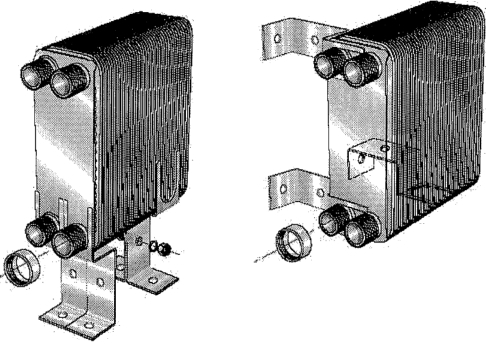

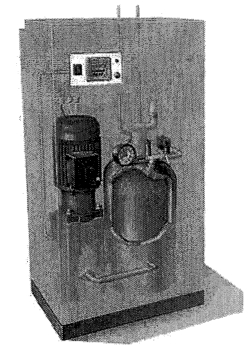

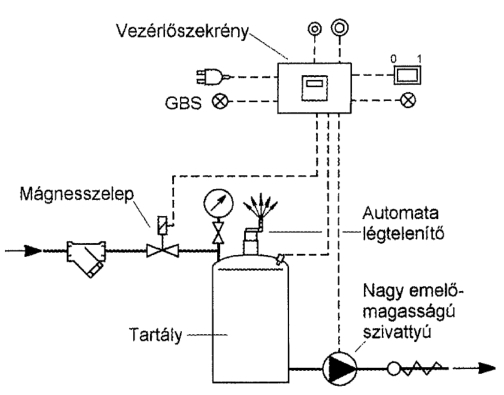

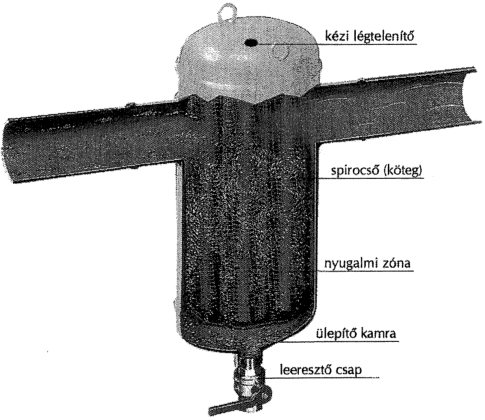

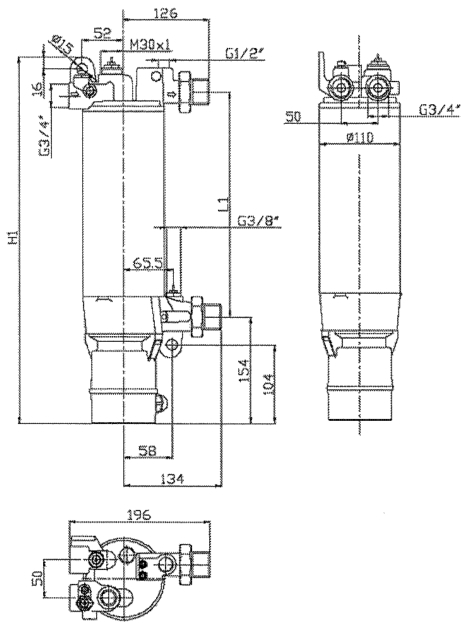

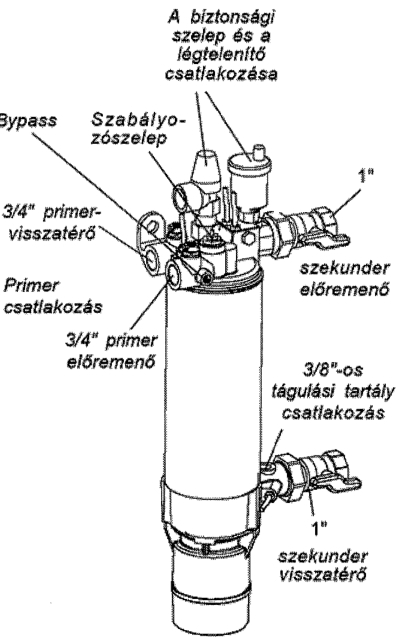

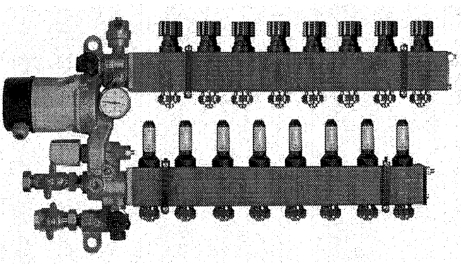

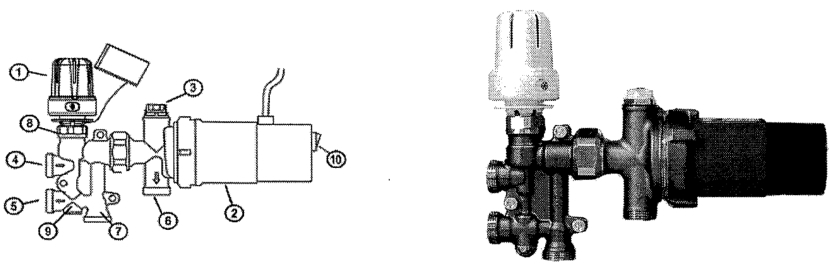

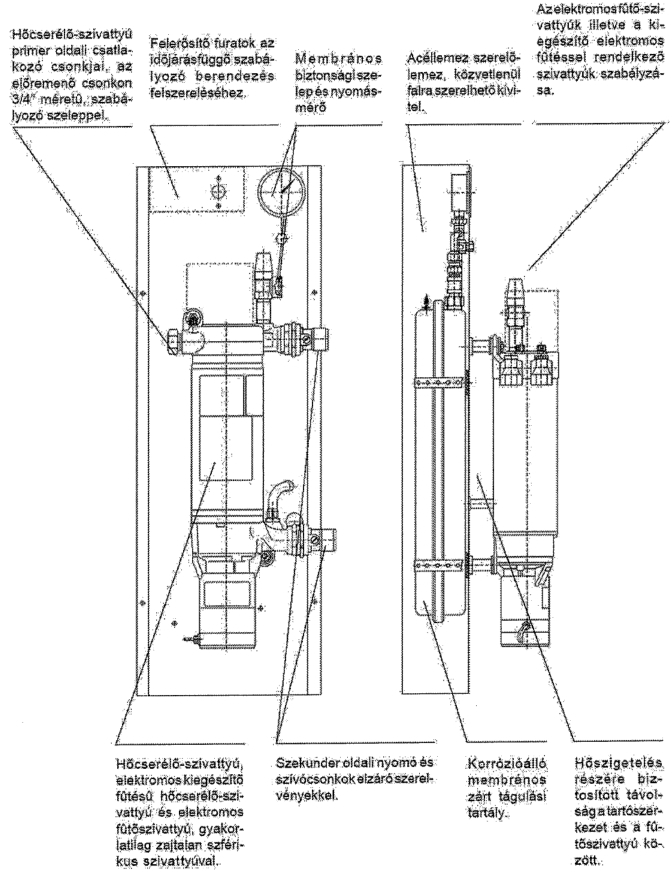

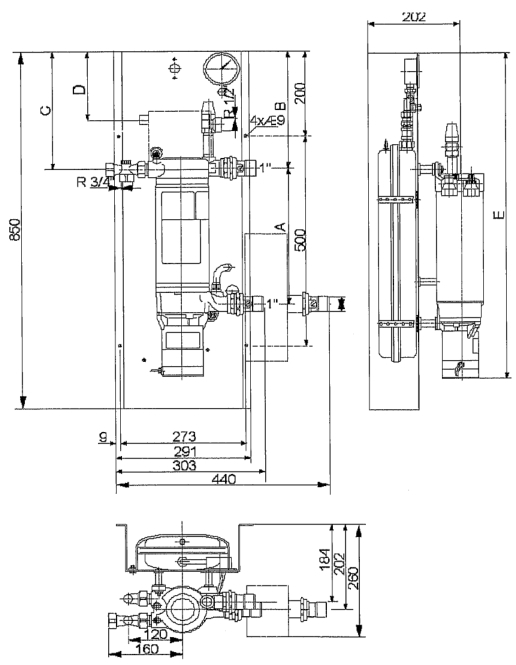

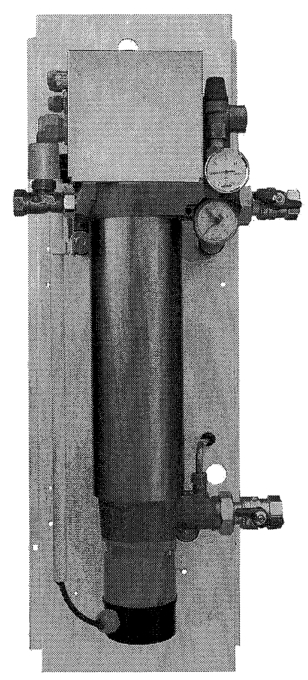

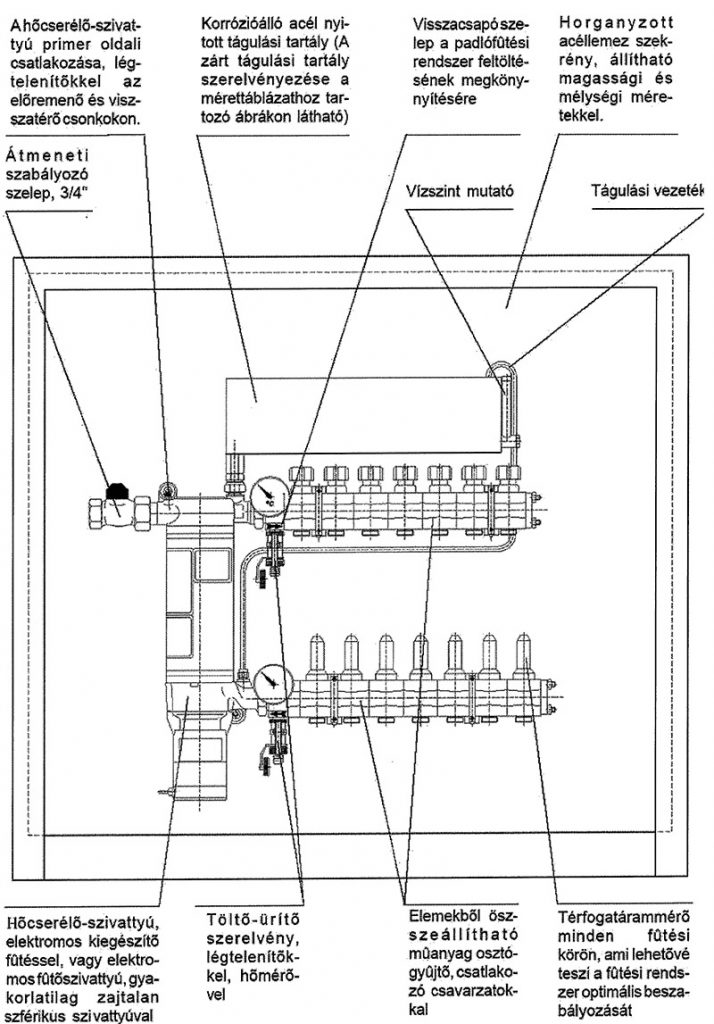

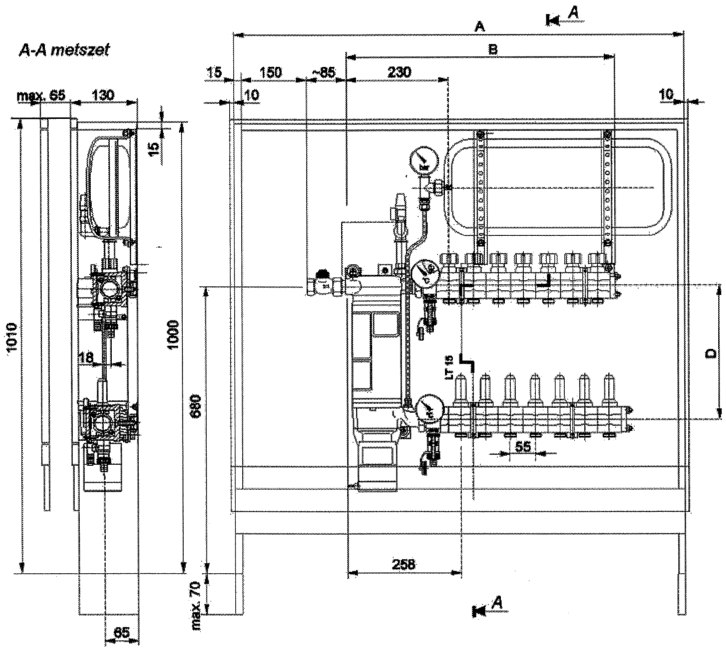

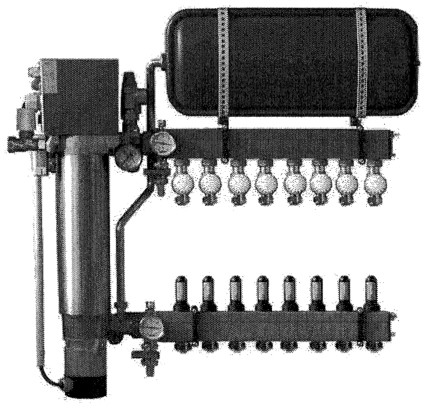

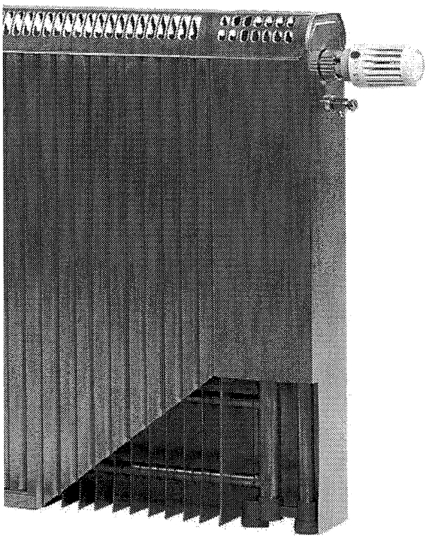

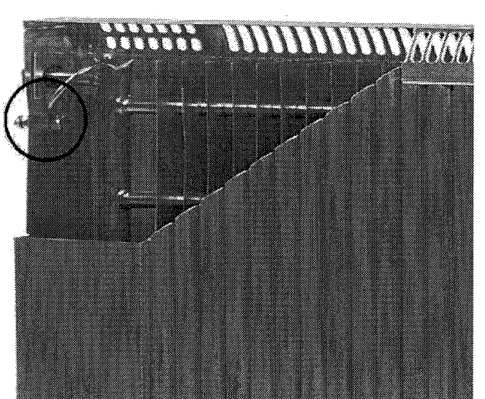

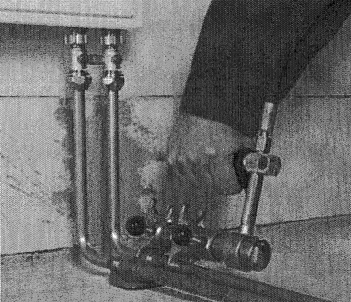

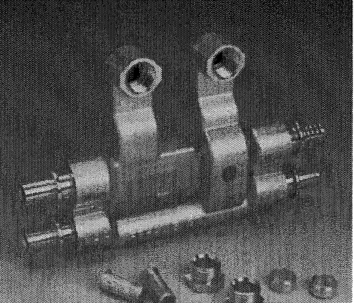

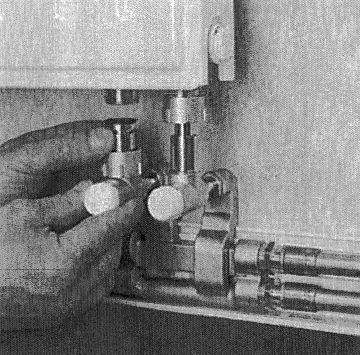

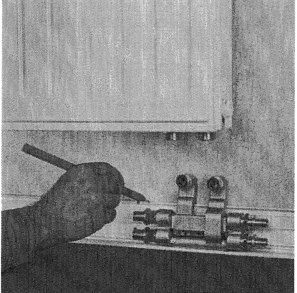

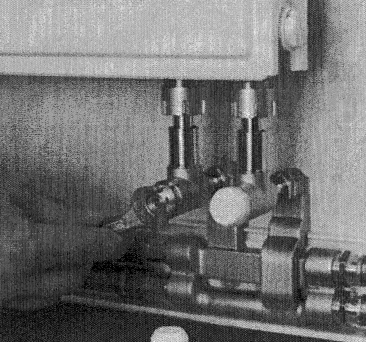

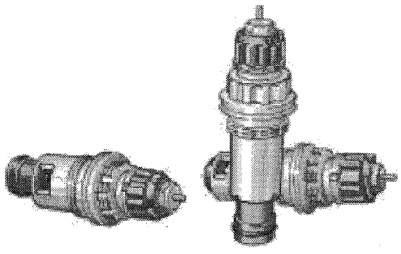

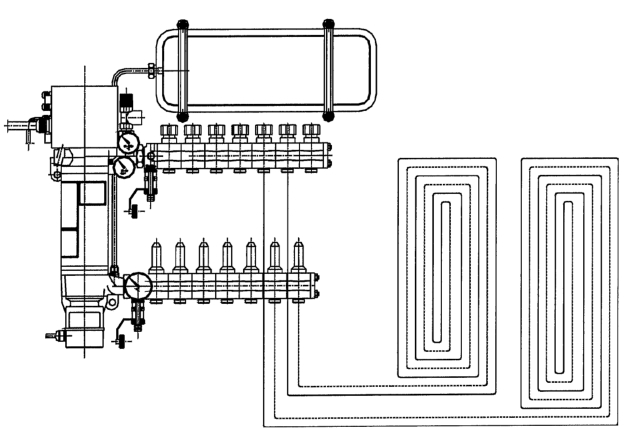

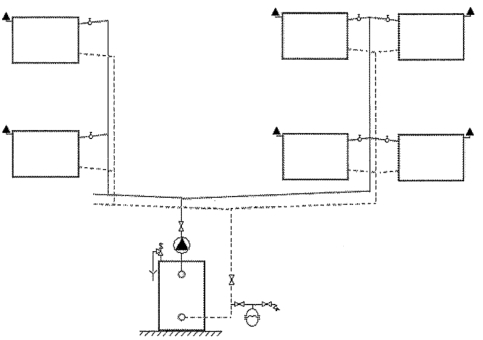

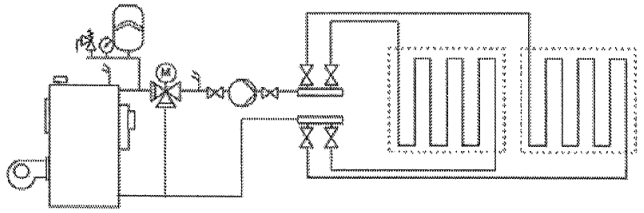

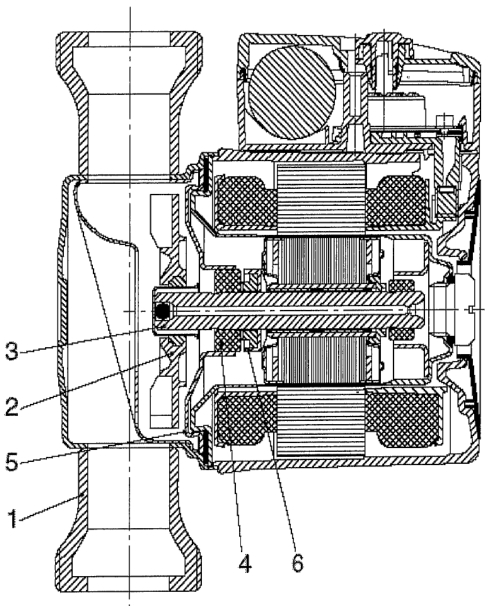

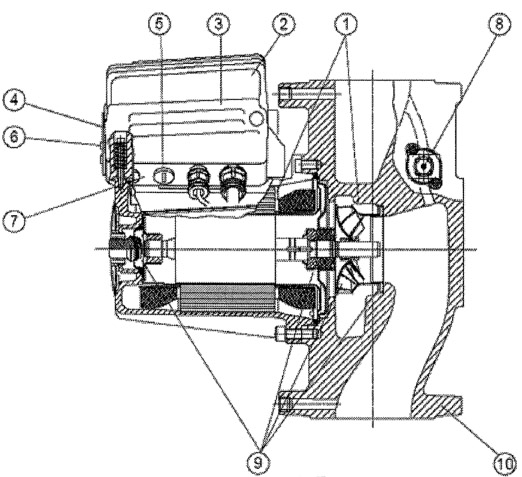

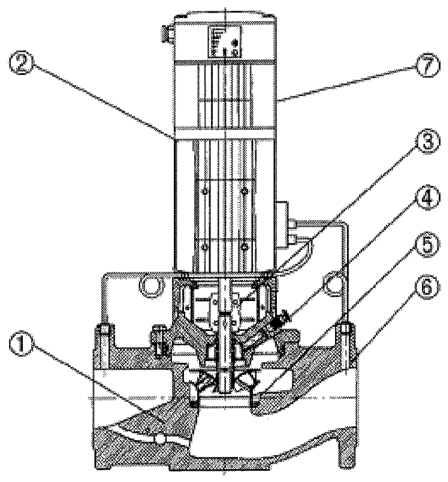

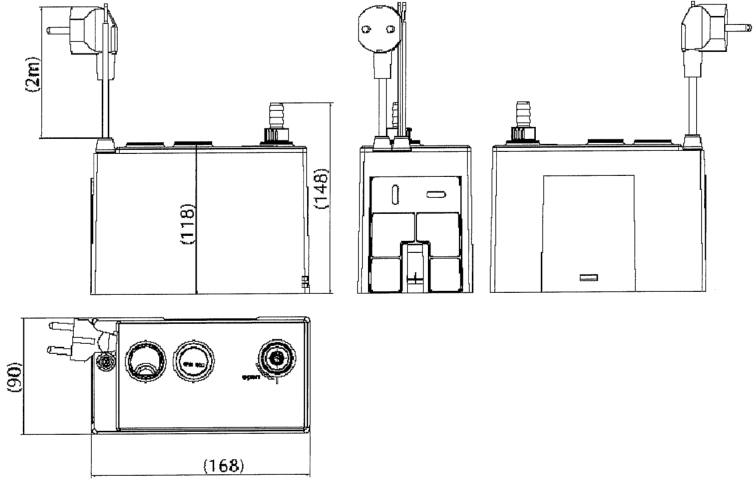

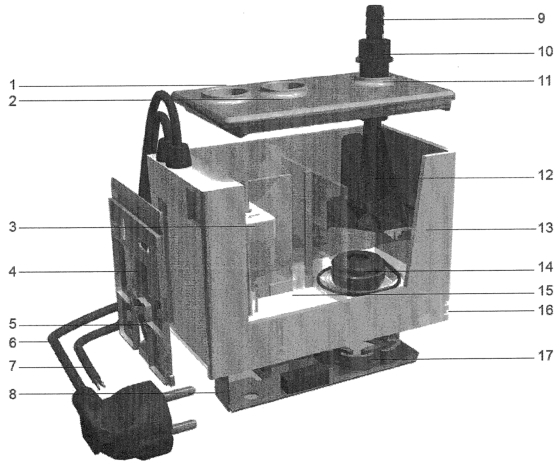

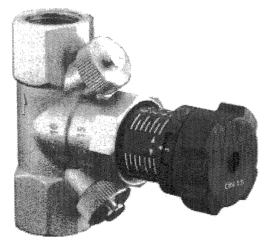

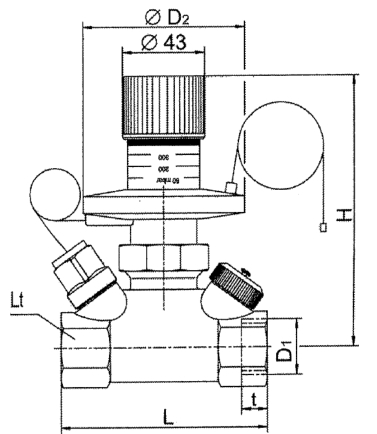

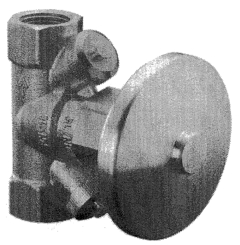

A töltőállomás egy olyan modul, ami nagy mennyiségű azonnali melegvíz készítést tesz lehetővé. Ez egy előre gyártott és kompakt egység, mely tartalmazza a napkollektoros rendszerek működtetéséhez szükséges eszközök, berendezések és szerelvények többségét. Ennek köszönhetően a rendszer szerelése leegyszerűsödik. A töltőállomás felépítése alábbi rajzon látható.

A megfelelő rendszer kiválasztásához feltétlenül szükség van az alábbi tervezési adatokra és információkra:

- Új építésű vagy felújított épület

- Az épület funkciója

- Fűtési hőszükséglet (a fűtési rendszer adatai és a rendszerhőmérsékletek)

- A rendszerkomponensek helyiség, illetve helyszükséglete

- Az épület geográfiai elhelyezkedése és a tető tájolása

- Az épület hasznos tetőfelületei (ami potenciálisan a maximális kollektor-felület)

- A tető hajlásszöge

- A megvalósítani kívánt szolár fedezeti fok

- Be lesz építve utánfűtő hőtermelő?

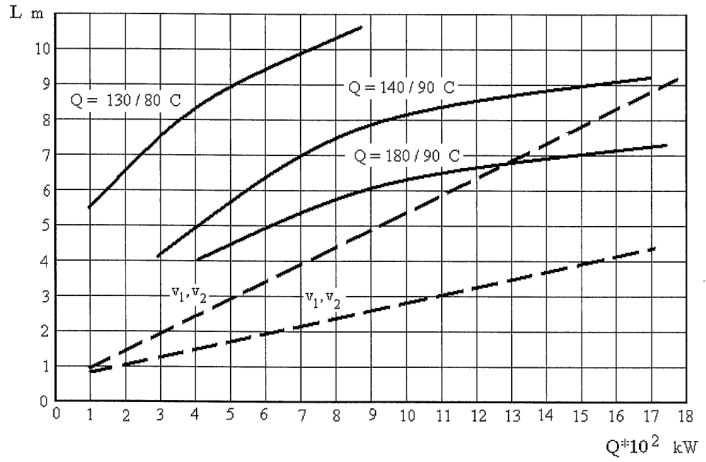

Szolár fedezeti fok

A szolár fedezeti fok a melegvíz-igénynek azt a hányadát írja le, amelyet a szolárrendszernek kell fedeznie.

A termikus szolár rendszereket – hozzávetőleges nagyságuk alapján – alapvetően két csoportra oszthatjuk: kisebb rendszereknél a családi és ikerházak maximum 20 m2 nagyságú, míg nagyobb rendszerek alatt a társasházak vagy közületi alkalmazások 20 m2 feletti kollektor felületeit értjük. Az idők során a nagy rendszerek területe még tovább, az úgynevezett közepes méretű rendszerekre – 20 és 50 m2 között – tagolódott.

A fedezeti fok igénye szerint megtervezett szolár rendszereket még további három részre oszthatjuk: „magas”, „közepes” és „alacsony”. A magas fedezeti fok arról gondoskodik, hogy nyáron ne legyen szükség az utánfutó hőtermelőre (közepes fedezet esetén ez már csak részben vagy egyáltalán nem teljesül).

Kis rendszerek esetén, mint pl.: a családi és ikerházak a melegvíz-készítés fedezeti foka kb. 60%-kos. A nagy rendszereket, mint pl.: társasházak, kempingek, sportcsarnokok vagy közületi alkalmazások a gyakorlatban közepes fedezeti fokra (30-50%) méretezik, de természetesen ennél magasabb fedezeti igények is előfordulhatnak. A több mint 30-40 m2 kollektor felülettel rendelkező nagy rendszerek esetén a fedezeti fok 20% alatt van. Általában itt úgynevezett előmelegítő rendszerekről beszélünk.

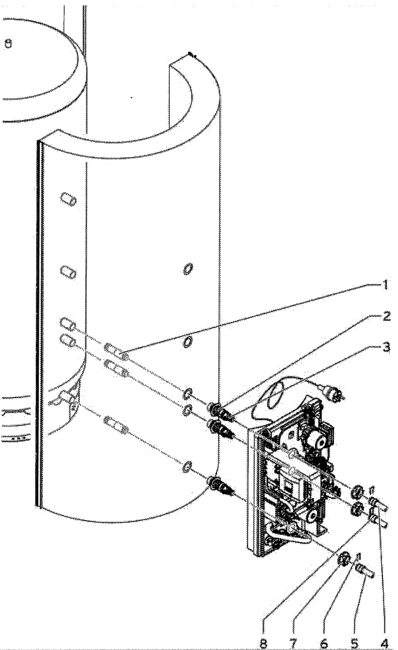

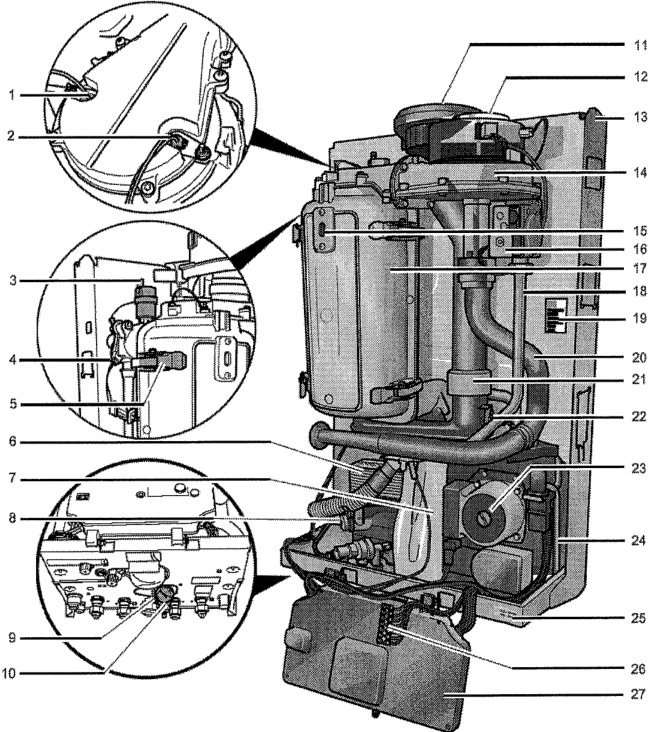

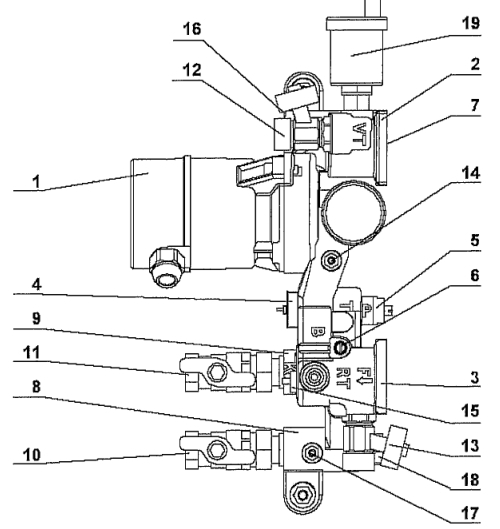

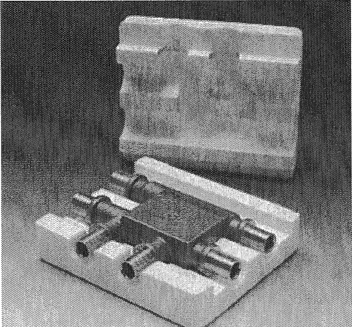

A szolár töltőállomás az alábbi ábrán látható részegységekből tevődik össze: 21.1 ábra.

21.1. ábra. Töltőállomás felépítése.

Jelmagyarázat

- 1 T2 hőmérséklet-érzékelő

- 2 Szolárkör visszatérő

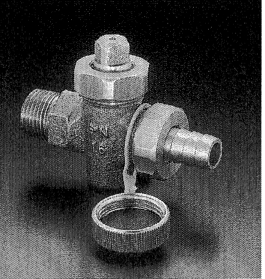

- 3 Elzáró szelep visszacsapó szeleppel

- 4 Biztonsági csoport

- 5 Fedőlap

- 6 Szolár szivattyú

- 7 Töltő- és ürítő csap

- 8 Nyomásérzékelő

- 9 Puffertároló-kör 1. előremenő

- 10 3-utas szelep

- 11 T2 hőmérséklet-érzékelő

- 12 Kémlelőablak

- 13 Lemezes hőcserélő

- 14 Puffertöltő szivattyú

- 15 Visszatérő elzáró szelep

- 16 Puffertárolókör visszatérő

- 17 DN10 áramlásérzékelő

- 18 Biztosítócsavar tartója

- 19 Hőmérséklet-figyelő

- 20 Visszacsapó szelep

- 21 T3 hőmérséklet-érzékelő

- 22 2. előremenő elzáró szelep

- 23 Puffertároló-kör 2. előremenő

- 24 1. előremenő elzáró szelep

- 25 TI hőmérséklet-érzékelő

- 26 Kábelátvezetés

- 27 Légtelenítő csavar

- 28 DIA-rendszer

- 29 Szolárkör előremenő

- 30 Hálózati csatlakozódugó

A szolár töltőállomás az összes hidraulikai és elektromos részegységet tartalmazza. Nincs szükség kiegészítő kollektor érzékelő, illetve tároló érzékelő felszerelésére. Biztonsági berendezésként a szolár töltőállomás beépített hőmérséklethatárolóval rendelkezik.

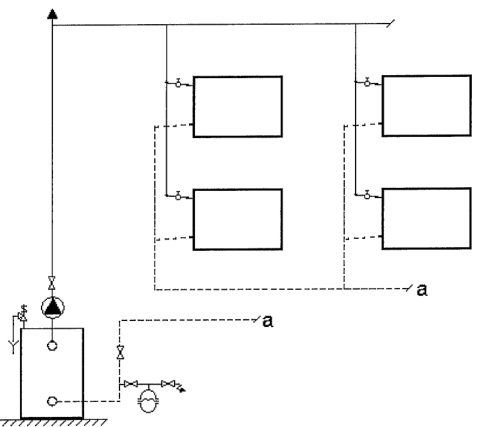

Nagyobb rendszerek esetén maximum 4 db, szolár állomás (alapmodul és bővítő egység) köthető egymással kaszkádba. Ilyenkor a kollektor-mező maximum 48 db kollektorból állhat. Természetesen az ekkora méretű mezők esetén már a fűtési puffertárolókat is célszerű kaszkádba kötni (maximum 6000 liter), ezen kívül lehetőség van több frissvizes állomás kaszkád kapcsolására is.

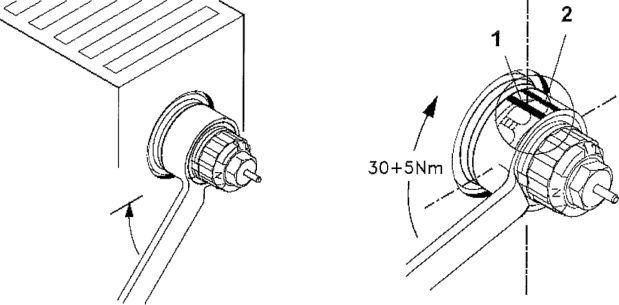

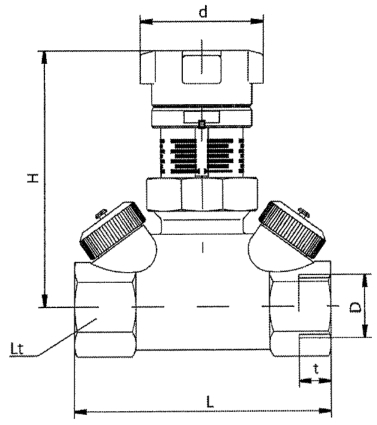

21.2 Szolár biztonsági szerelvény felépítése

21.2. ábra. Töltőállomás rögzítése.

Jelmagyarázat

- 1 Tároló adapter

- 2 Állítóegység

- 3 Elzárócsap

- 4 Puffertároló-kör 1. előremenő

- 5 Puffertároló-kör visszatérő

- 6 Rögzítő kapocs

- 7 Anya

- 8 Puffertároló-kör 2. előremenő

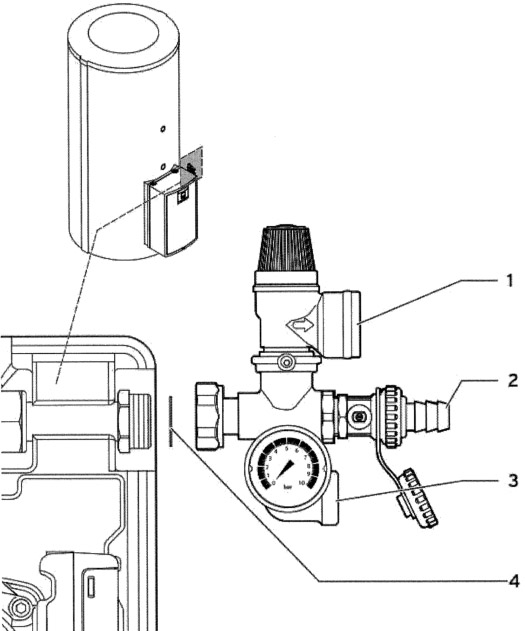

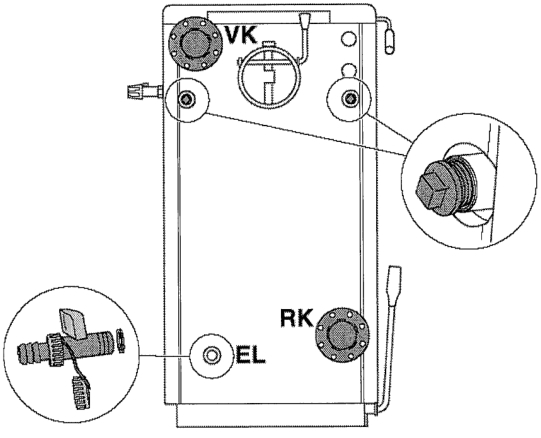

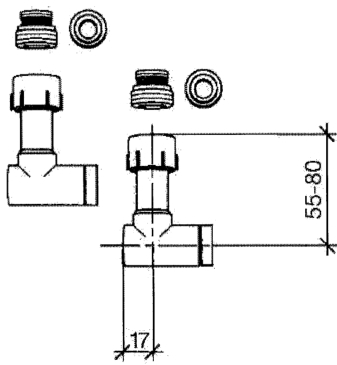

21.3. ábra. Töltőállomás biztonsági szerelvénye.

Jelmagyarázat

- 1 Biztonsági szelep, csatlakozó lefúvó vezetékhez

- 2 Töltőcsap

- 3 Csatlakozó szolár tágulási tartályhoz

- 4 mellékelt tömítés

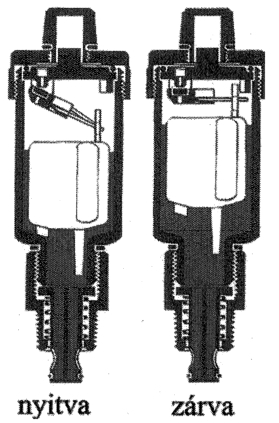

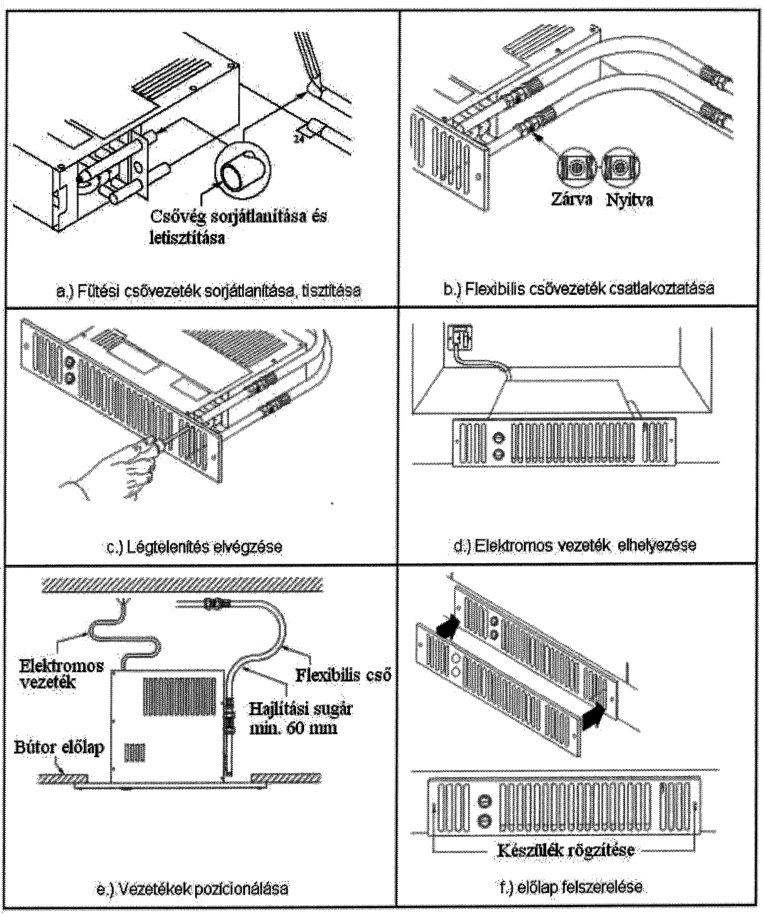

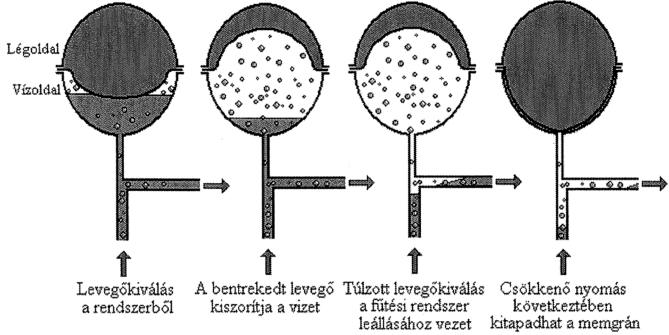

Szolárrendszer légtelenítése

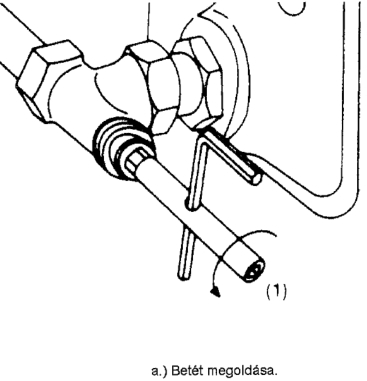

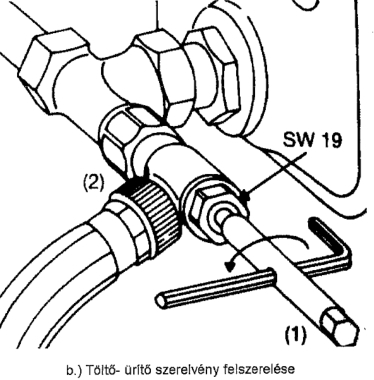

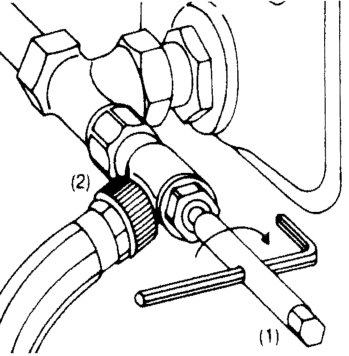

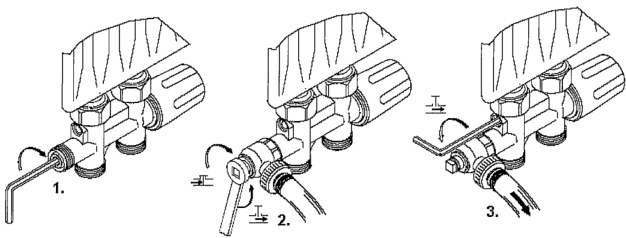

A szolár állomás fel van szerelve légtelenítő csavarral, hogy a rendszerben esetlegesen keletkeze levegőt ki lehessen üríteni. A légtelenítés menete az alábbi ábrán látható.

- Légtelenítő csavar kinyitása (1), amíg szolár folyadék meg nem jelenik.

- Légtelenítő csavar elzárása

21.4. ábra. Szolárrendszer légtelenítése.

21.5. ábra. Töltőállomás hidraulikus és bekötési kapcsolási rajz.

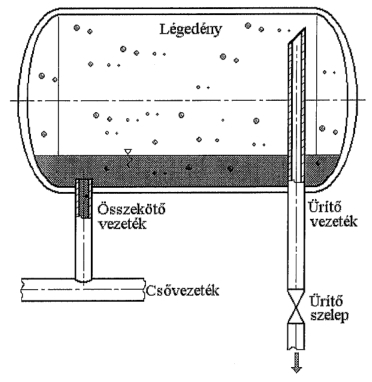

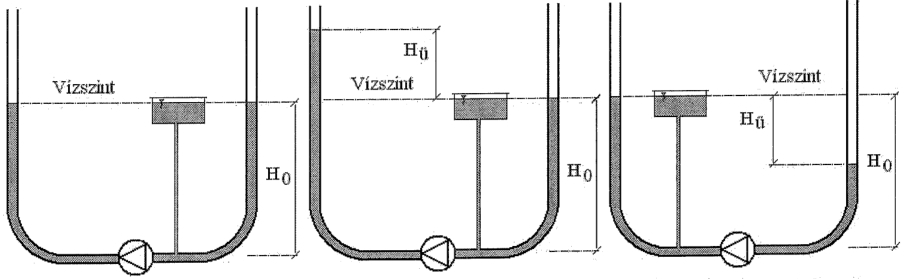

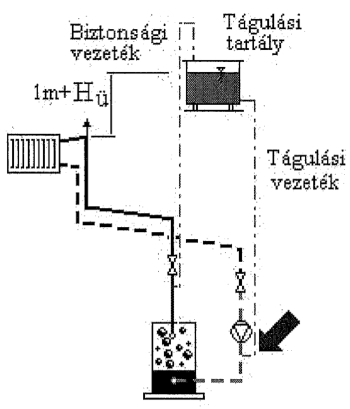

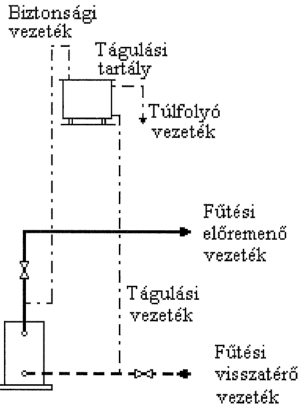

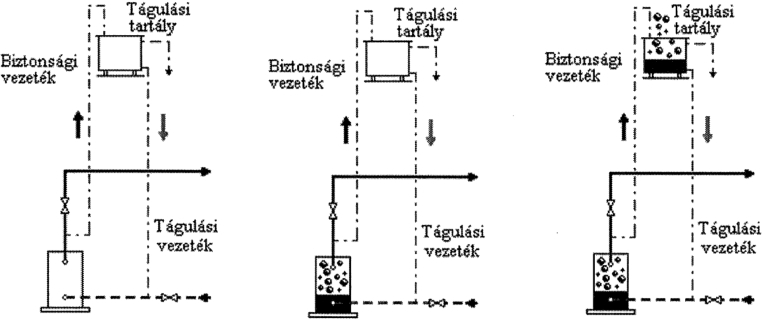

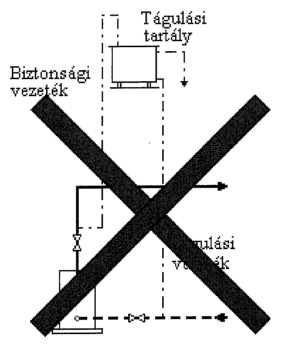

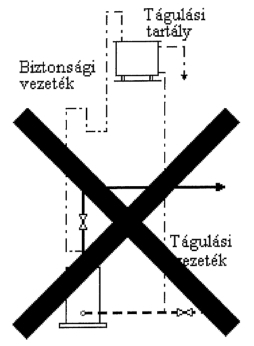

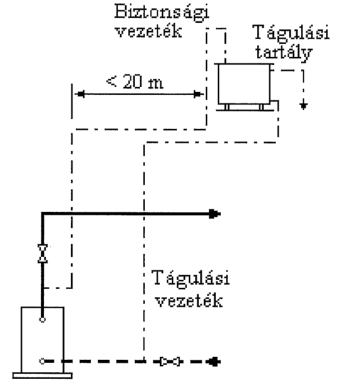

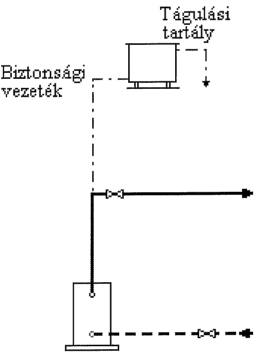

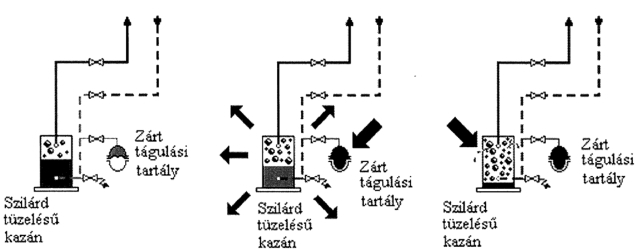

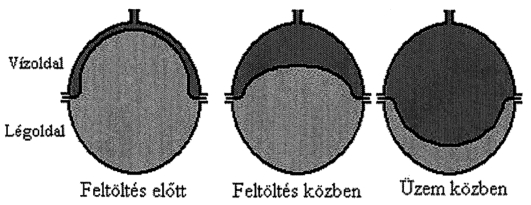

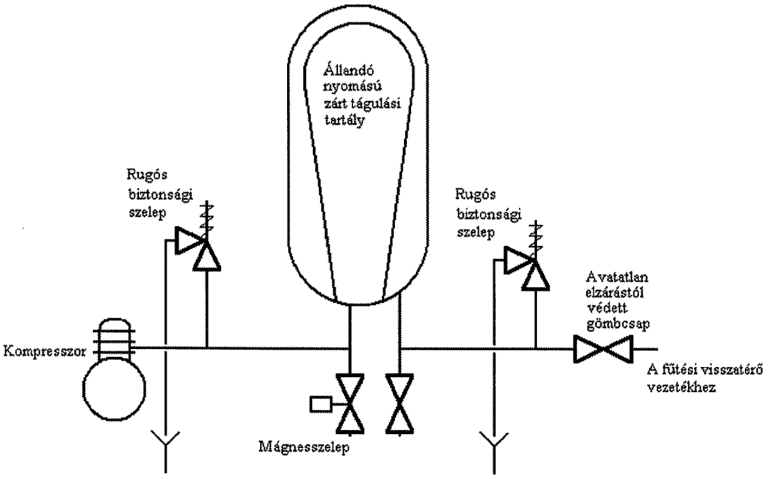

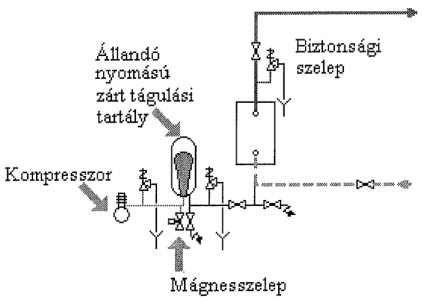

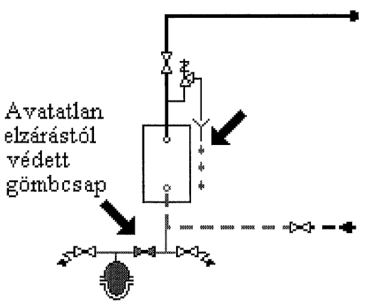

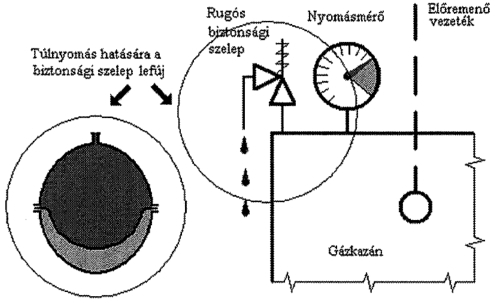

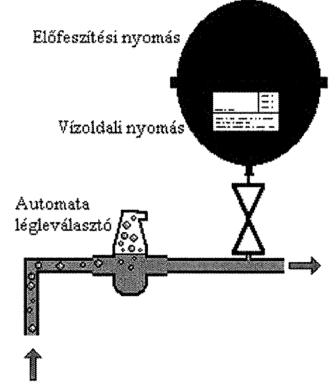

Tágulási tartály

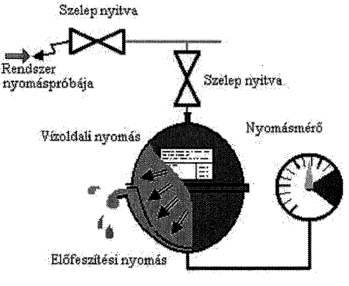

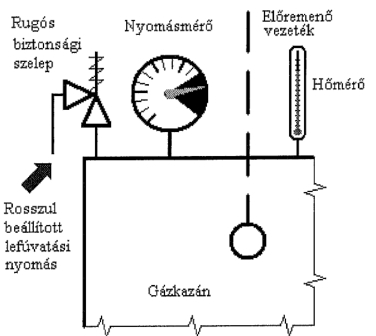

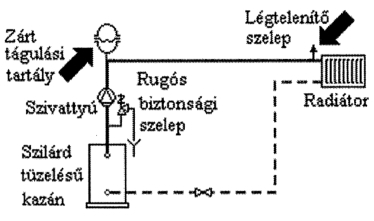

A tágulási tartály feladata, hogy a szolár folyadék tágulását annak felmelegedésekor felvegye. Amikor a berendezés nyugalmi állapotban van a kollektorban gőz képződhet.

A gőztérfogat az alábbiakból tevődik össze:

- Kollektor térfogat,

- Kollektor összekötő vezetékek,

- Felszálló vezeték egy adott szakasza.

A tágulási tartályt úgy kell méretezni, hogy az felvegye a hőhordozó közeg hőmérsékletfüggő térfogatváltozását és a gőztérfogatot. Belátható, hogy a napkollektoros rendszereknél a tágulási tartály mérete kritikus pontnak számít. A szolár tágulási tartály méretezése összetett feladat, és sok feltételt figyelembe kell venni.

A fűtőberendezésektől eltérően a napot nem tudjuk kontrollálni és ez hatással van a tárolóra is. A folyadék a kollektorokban erőteljesen felmelegedhet, gőzzé alakulhat.

A tágulási tartály számított névleges térfogata alapján kiválasztható a megfelelő méretű tartály. A tartályt úgy kell telepíteni, hogy a tartós 70°C feletti hőmérséklettől védve legyen. Javasolt a visszatérőben elhelyezni.

A kollektorok üresjárati hőmérséklete napos időben elérheti a 180°C-ot is. A keletkező gőz kinyomja a kollektorból a folyadékot. Amennyiben a tágulási tartály nincs megfelelően méretezve, akkor nem képes felvenni a túlnyomást és a biztonsági szelep lefúj.

Az alábbi képlettel ezt el lehet kerülni:

ΔV = Vrendszer * ΔVrel + Vkoll

ahol:

- ΔV – tágulási térfogat

- Vrendszer – rendszertérfogat

- ΔVrel – propilénglikol – víz relatív térfogatváltozása

- Vkoll – kollektorok térfogata

A tágulási tartály minimális térfogata:

Vtart = ΔV / (0,9 * ([pmax – phideg] / pmax))

- ahol:

- Vtart – tágulási tartály minimális térfogata

- pmax – maximálisan megengedhető nyomás (5,5 bar)

- phideg – hideg töltőnyomás nyomás (4,0 bar)

Az alábbi előírások betartása javasolt:

- A hőhordozó közeg felforralását az üzemi nyomás növelésével lehet megakadályozni. Éppen ezért a fűtési rendszerekhez képest itt magasabb üzemi nyomást kell tartani. Hideg állapotban 4 bar értékre kell tölteni és 6 bar-os biztonsági lefúvató szelepet kell alkalmazni.

- A biztonsági lefúvató szelep ágát célszerű egy kannába vezetni, hogy a rendszerből távozó fagyálló folyadékot felfogjuk.

- Nem szabad automata légtelenítő szelepet beépíteni a rendszer legmagasabb pontjára. Felforralás esetén kiengedheti a gőzt.

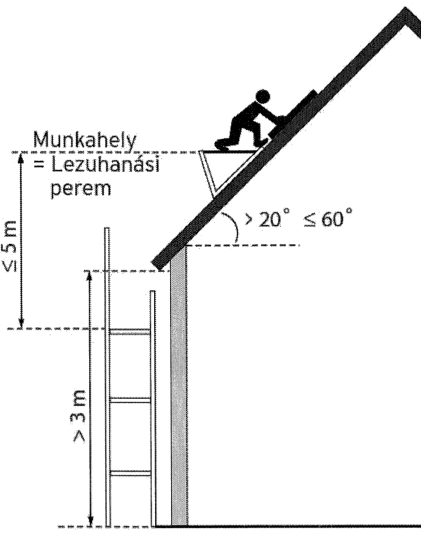

Napkollektor szerelés legfontosabb balesetvédelmi előírásai

- A kollektorok szerelésénél figyelembe kell venni a megfelelő magasságban történő munkavégzésre vonatkozó nemzeti előírásokat.

- Gondoskodni kell a lezuhanás elleni előírt biztosításról, tetővédő állvány vagy tetővédő fal használata javasolt.

- Ha a tetővédő állvány vagy tetővédő fal használata célszerűtlen, lezuhanás elleni biztosításként biztonsági szerelvényeket, pl. zuhanás gátlót kell használni.

- Csak a mindenkori balesetvédelmi előírásoknak megfelelő szerszámokat és segédeszközöket lehet használni.

- Elegendő távolságban zárja le a szerelési hely alatti, leesés által veszélyeztetett területeket, hogy az esetlegesen leeső tárgyak ne okozhassanak személyi sérülést.

- Meg kell jelölni a munkahelyet pl. tájékoztató táblákkal az érvényes előírásoknak megfelelően.

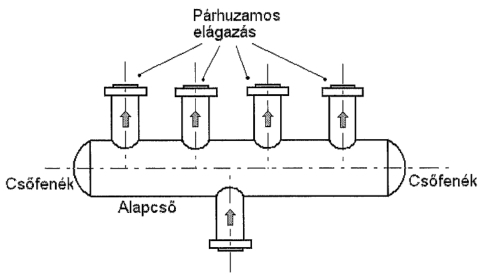

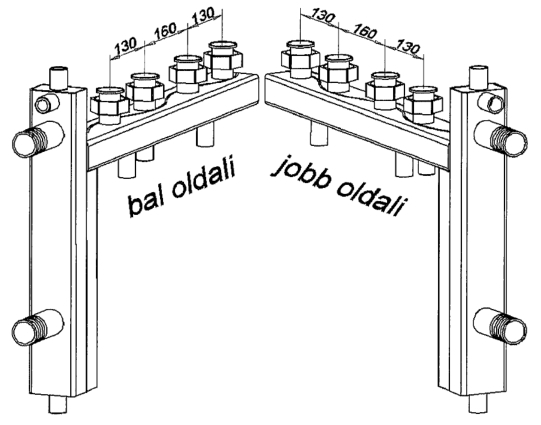

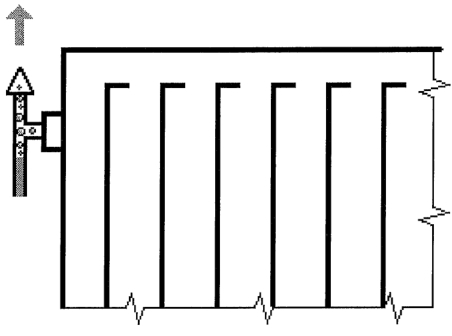

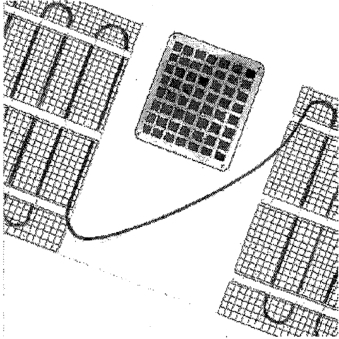

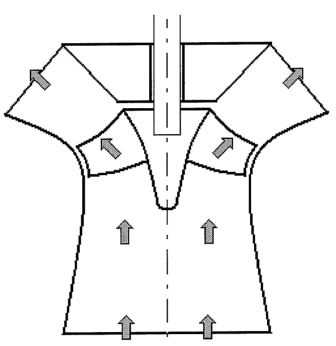

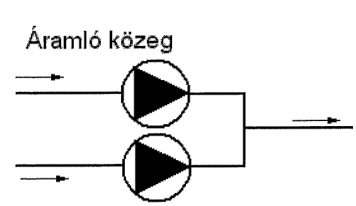

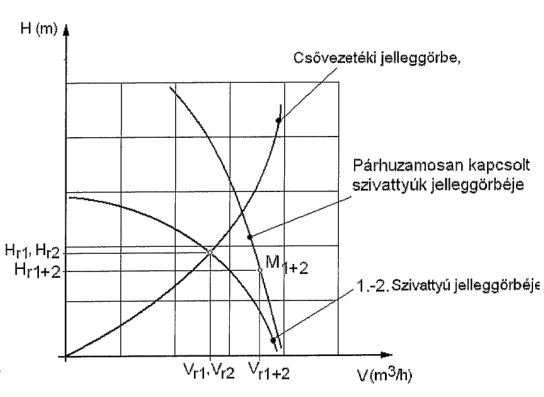

Kollektorok összekapcsolása

23.1. ábra. Tetővédő állvány.

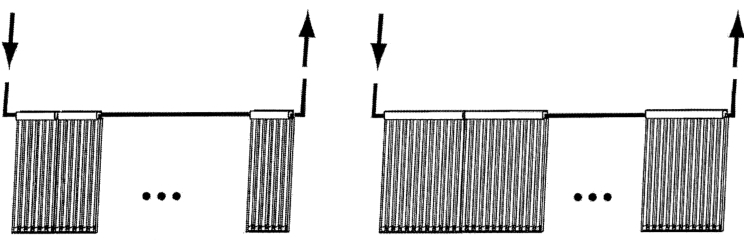

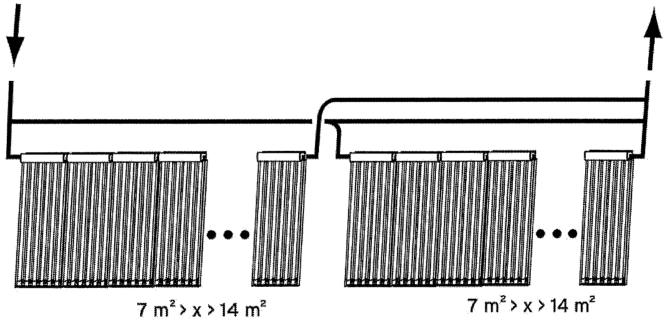

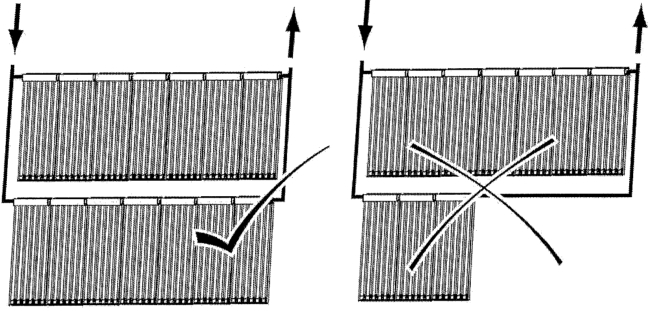

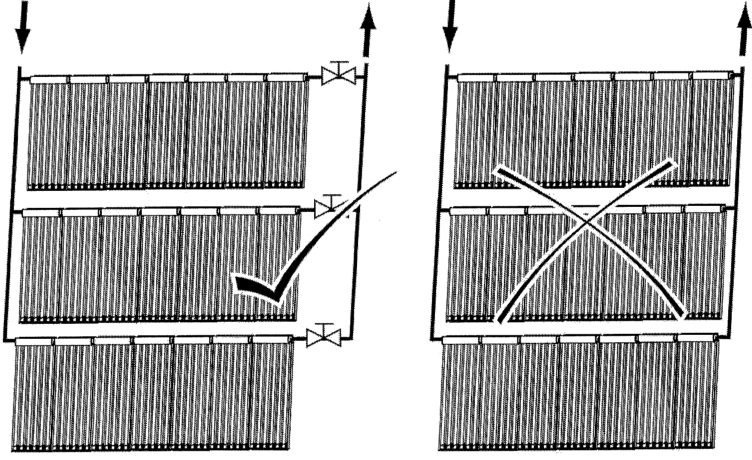

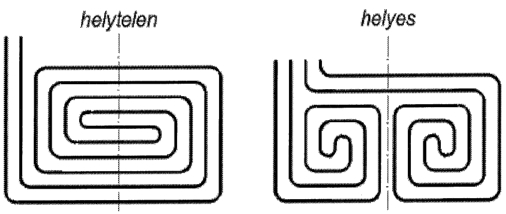

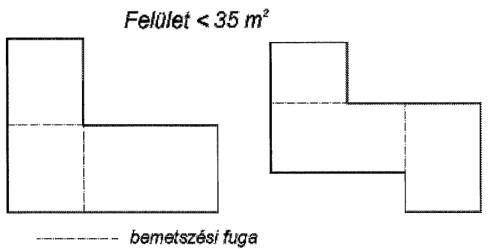

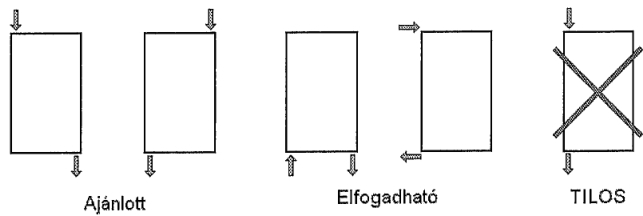

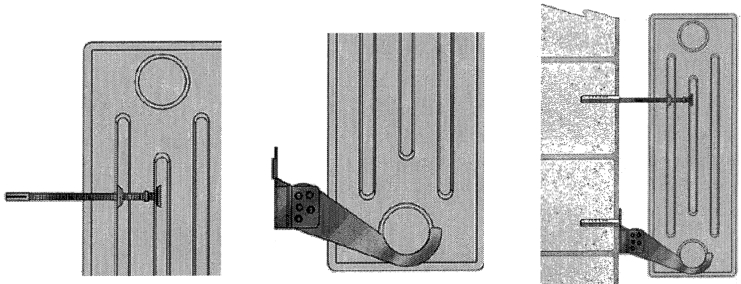

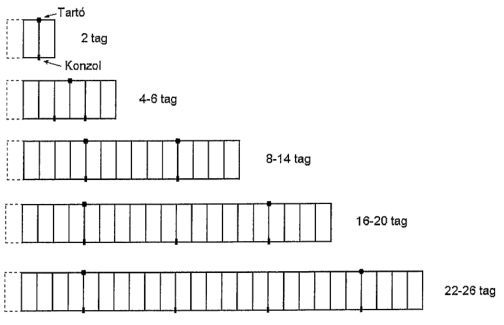

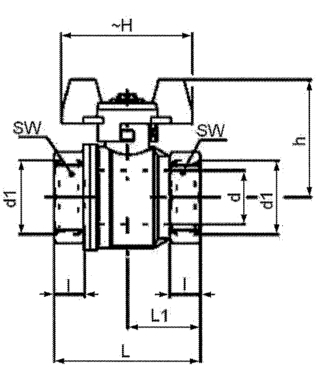

A kollektorok összekapcsolása esetén az alábbi szabályokat be kell tartani:

- Sorba kapcsolt kollektorok esetén a nyíláskeresztmetszet 14m2-nél ne legyen nagyobb

- 14 m2-nél nagyobb nyíláskeresztmetszet esetén több kollektor mezőt kell párhuzamosan felépíteni, és hidraulikusan párhuzamosan össze kell őket kapcsolni.

- A párhuzamosan kapcsolt kollektor mezők esetén minden egyes mezőnek ugyanakkora nyíláskeresztmetszettel kell rendelkeznie.

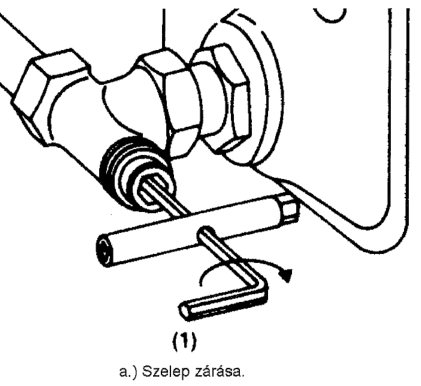

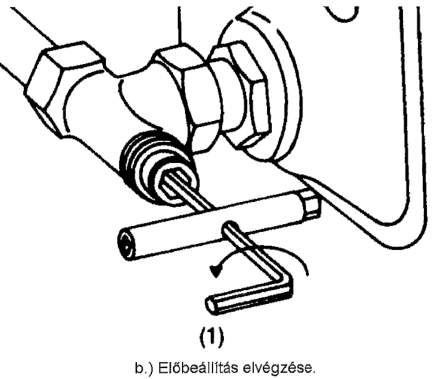

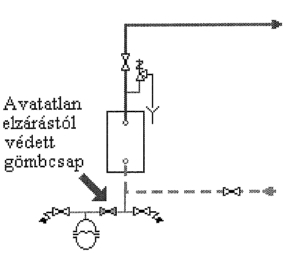

- Három vagy több kollektor mező párhuzamos kapcsolása esetén a kollektorok minden egyes mező előremenő vezetékébe (a meleg oldalra) be kell szerelni egy elzáró szelepet. Ez az egyes mezők üzembe helyezéskor elvégzendő légtelenítésére szolgál. Zárt szelepállás vagy hibás beszerelési pozíció esetén a kollektor a túlnyomástól megsérülhet. Az elzáró szelepet semmiképpen sem szabad a kollektor visszatérő ágába beszerelni.

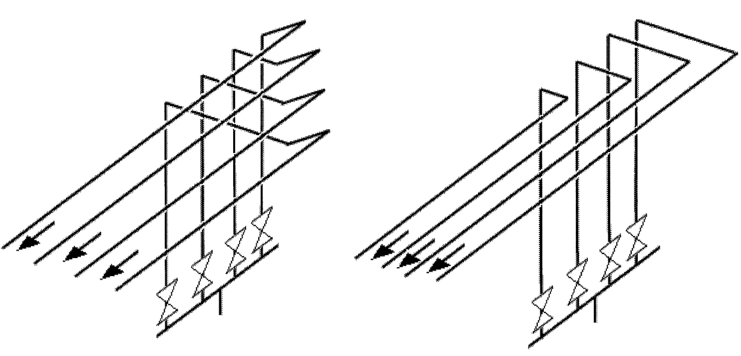

23.2. ábra. Sorba kapcsolt kollektor.

23.3. ábra. Párhuzamosan kapcsolt kollektor.

23.4. ábra. Párhuzamosan szerelt kollektor nyíláskeresztmetszet.

23.5. ábra. Párhuzamosan kapcsolt rendszer szerelvényezése.

Telepítés során betartandó követelmények

A szolár berendezés mögé mindig utána van kapcsolva egy második hőtermelő. A szolár berendezés ezért nem a maximálisan fedezendő vízelvételi csúcsteljesítményre van méretezve(ellátási biztonság), hanem a nyári hónapokban szokásos átlagos fogyasztásra. A napenergia optimális hasznosítása érdekében nagy energiatárolók szükségesek (hőmérsékletrétegződés).

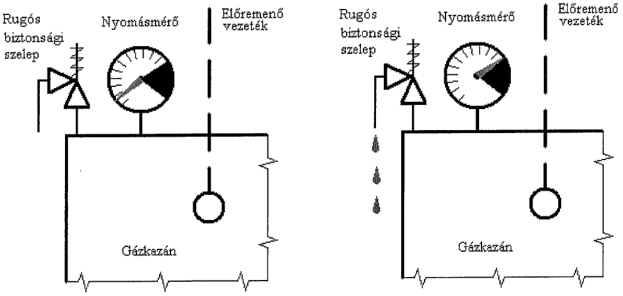

A szolár-berendezések minden üzemállapotban teljesen automatikusan és önállóan üzemelnek. A biztonsági szelep zárva marad. A fázisátmenetkor (folyékony halmazállapotról gőz halmazállapotra) keletkező járulékos gőzmennyiséget a kellő nagyságúra választott tágulási tartálynak kell felvennie. A szolár berendezések számára nagyon nagy hőmérséklet-tartomány megengedett.

Télen a kollektornál előfordulhat akár -20 °C alatti hőmérséklet, míg a berendezés nyugalmi állapotában 200 °C körüli értéket is elérhet a hőmérséklet. Vákuumcső esetén feltöltés nélküli állapotban a környezeti hőmérsékletnél 250 K fokkal magasabb, töltött állapotban pedig a környezeti hőmérsékletnél 150 K fokkal magasabb nyugalmi állapotbeli hőmérséklet is előfordulhat. A teljes kollektor körben rövid ideig akár maximum 130 °C hőmérséklet is előfordulhat.

A tároló hőmérséklet 60 °C fölé is beállítható. Magas hőmérsékletnek ellenálló hőszigetelés a kollektor kör előremenő- és visszatérő ágainál. Teljesen fémből készült szerelvényeket, pl. légtelenítőt kell beépíteni, ellenkező esetben termikusan szétkapcsolódhat a rendszer (elzárási lehetőség).

Minden anyagnak glikolállónak kell lennie, főleg horganyzott csöveket nem szabad használni. A csővezeték fektetésekor vegye figyelembe a nagyobb mértékű hőtágulást. A szivattyút, a tágulási tartályokat és a háromjáratú váltó szelepeket lehetőleg a visszatérő oldalra kell beépíteni.

A szolár berendezéseknél, ahogyan minden más, HMV készítésre szolgáló rendszereknél is figyelembe kell venni a HMV higiéniával szemben támasztott követelményeket. A 30 °C és 50°C közötti tartományban különösen jól szaporodnak a kórokozók (pl. a legionellák). A 400 liternél nagyobb űrtartalmú melegvíztárolóknál, vagy ha a legtávolabbi vízelvételi helyhez menő HMV vezetékben 3 liternél több víz van, akkor a definíció szerint nagy berendezésről van szó.

Ekkor a tároló készenléti részében lévő melegvizet a termikus fertőtlenítés érdekében állandóan 60 °C-on kell tartani, és a tároló ivóvizet vezető teljes űrtartalmát naponta egyszer fel kell melegíteni 60 °C-ra. Az egész HMV hálózatban (a cirkulációs visszatérőben is!) a legalacsonyabb hőmérséklet legfeljebb 5 K fokkal szabad, hogy kisebb legyen a tároló kilépő hőmérsékleténél.

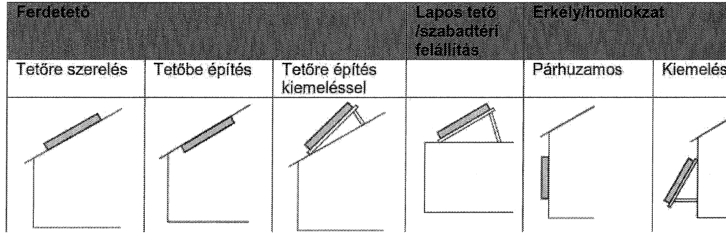

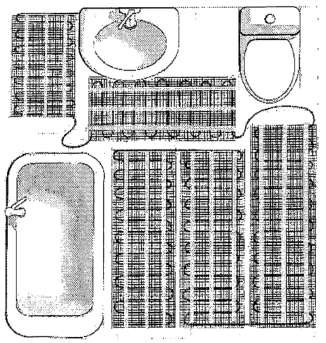

A kollektorok telepítési módjának kiválasztása

23.6. ábra. A kollektorok szerelési helyzetei.

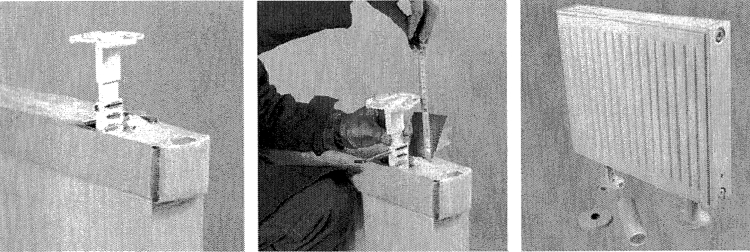

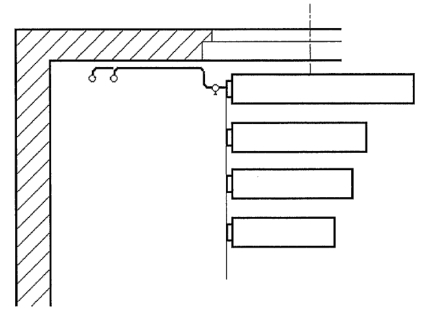

Tetőre szerelés:

- Tetőre szerelés esetén a kollektorok speciális tartókkal (úgynevezett tetőhorgokkal) kerülnek fel a tetőfedésre.

- A héjazatot csak a tetőhorgoknál kell megbontani, mert a kollektorok a cserepek felett fekszenek.

- A hőveszteség csekély mértékben nagyobb csupán, mint a tetőbe történő telepítéskor.

Tetőbe szerelés:

- A tetőbe szerelés esetén a kollektor a tetőcserepek helyett közvetlenül a tetőlécekre kerül.

- A hőveszteség valamivel kevesebb, mint a tetőre szerelés esetén.

- A telepítés időszükséglete nagyobb, mert a rendszert a beázás ellen védve kell beépíteni.

Szerelés ferde tetőn, kiemelő kerettel:

- A kiemelő keret akkor szükséges, ha a tetőre történő telepítésnél a kollektorok hajlásszögét a tartószerkezet segítségével a normál tetőhajlásszöghöz képest még további 20° vagy 30°-kal meg kell emelni.

- Ennek köszönhetően lehetővé válik az optimális besugárzási szög elérése, csekélyebb hajlásszögű tetők esetén is.

Szabad felállítás vagy lapos tetős szerelés

- A szabad felállítás lapos tetőn vagy más, szabadon fekvő és síkfelületen történik.

- A telepítés során a tetőfelület eredeti állapotában maradhat, ha a háromszög keretek megfelelő rögzítő elemekhez csatlakoznak.

- A hőveszteség a tetőre vagy tetőbe építéshez képest magasabb.

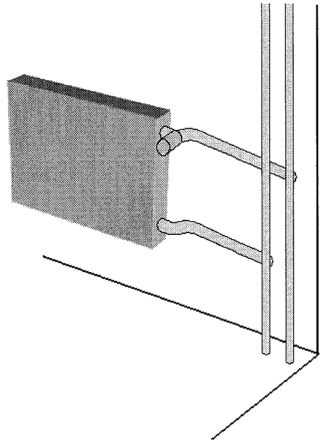

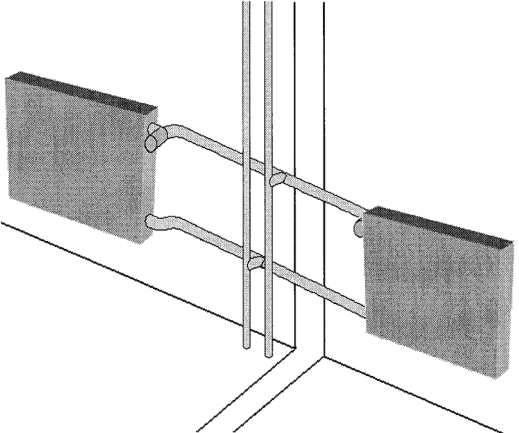

Homlokzatra és erkélyre szerelés

- A tetőre szerelés egyik alternatívája

- Abban az esetben, ha a szerelés hajlásszöge azt kívánja, hogy nyáron ne léphessen fel túlhevülés, illetve ha a reggeli/esti – alacsonyabb napállás mellett – több sugarat kell begyűjteni, akkor ez az eljárás alkalmazható.

- Párhuzamos: – A kollektorok rögzítése közvetlenül a homlokzaton történik

- Kiemelés: – Három különböző hajlásszög (15°, 30° vagy 45°), hogy biztosítható legyen a kollektorok optimális elhelyezhetősége

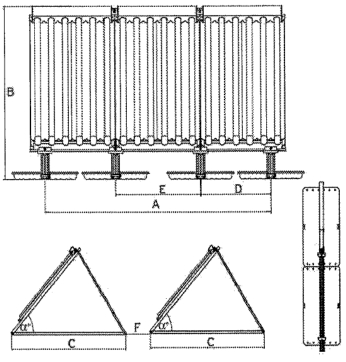

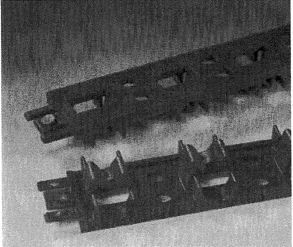

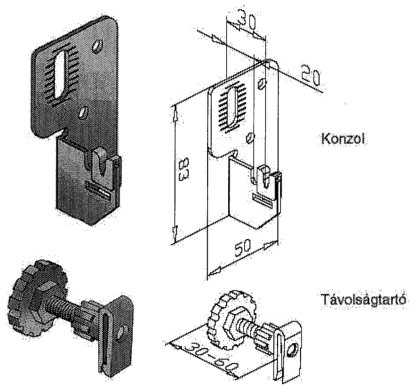

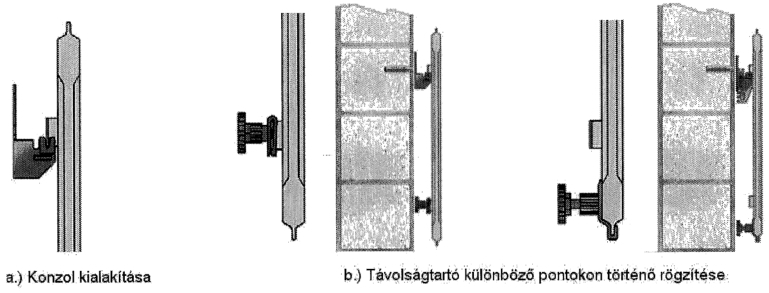

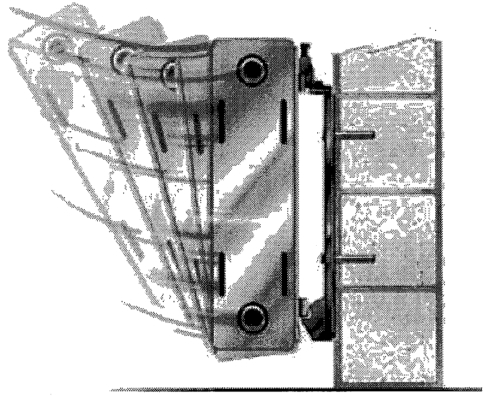

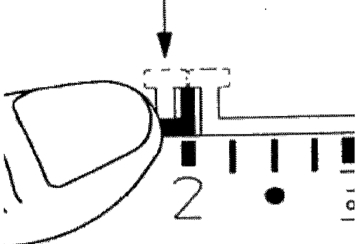

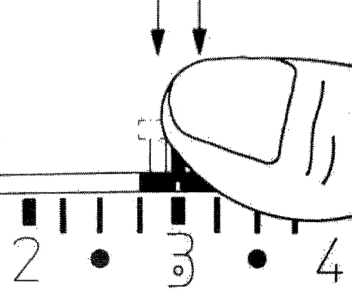

Kollektorok rögzítése

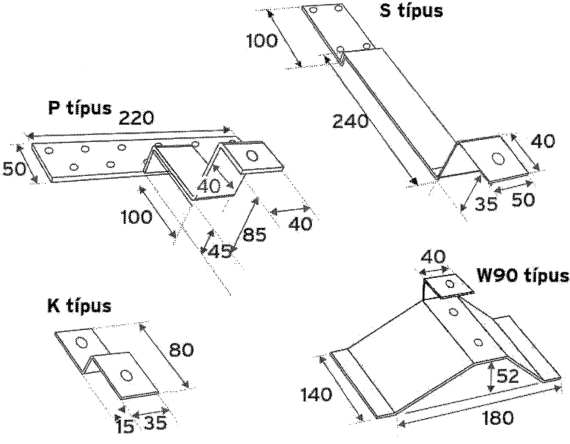

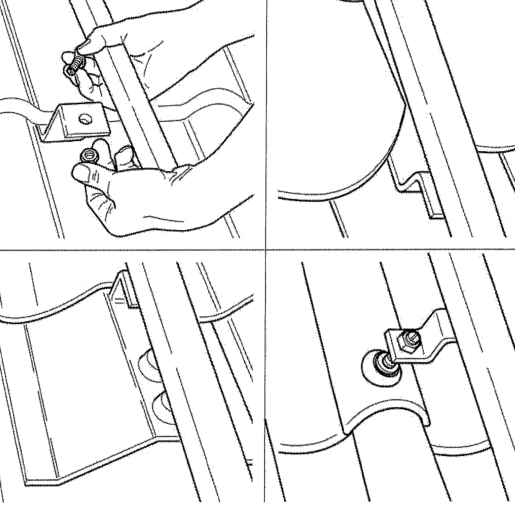

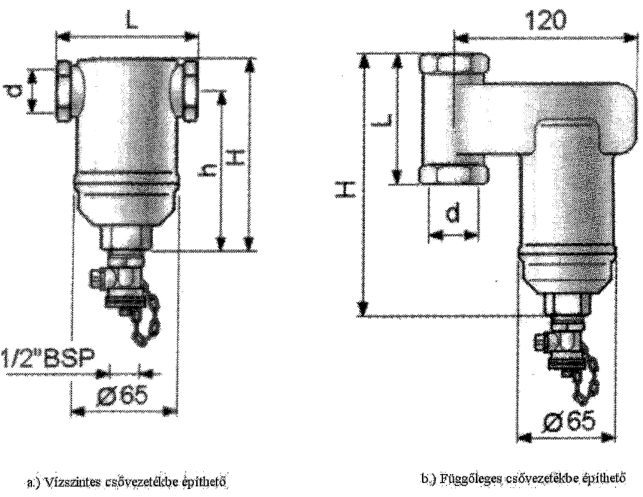

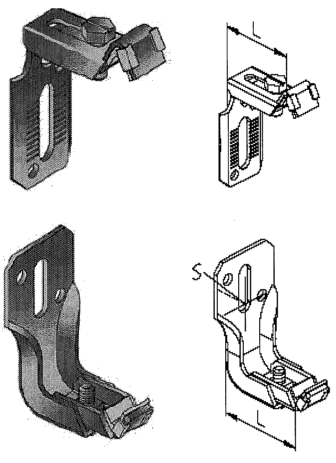

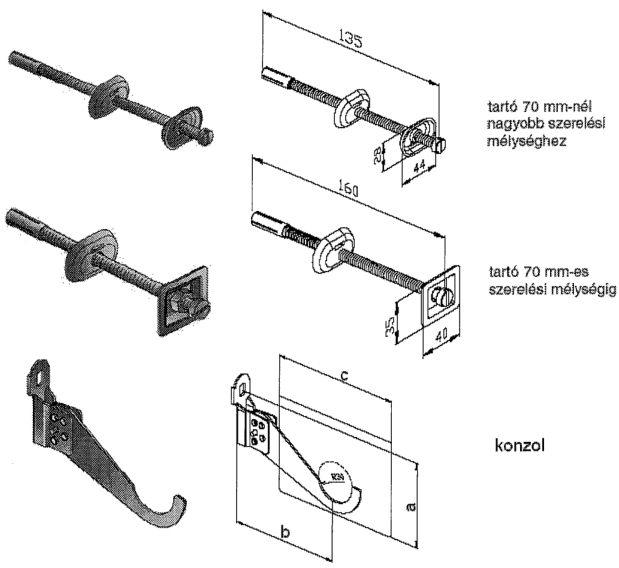

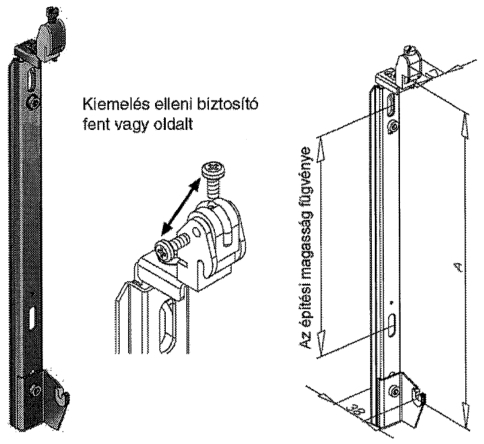

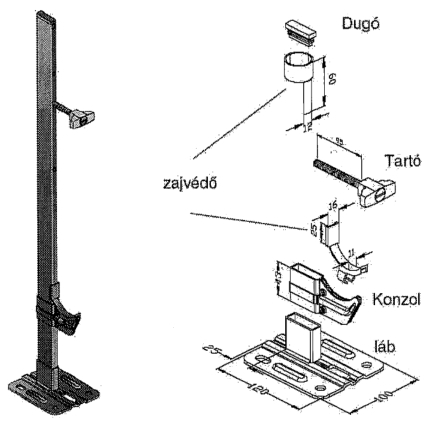

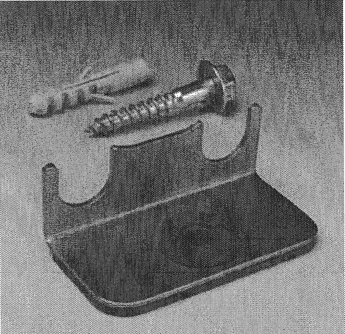

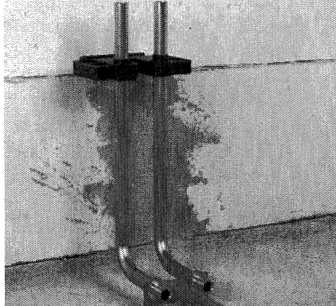

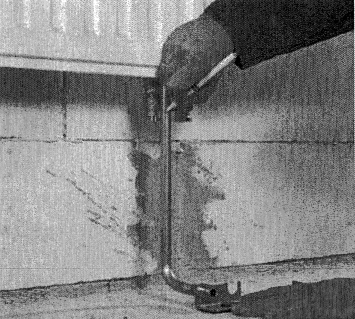

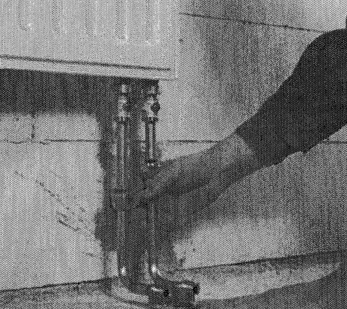

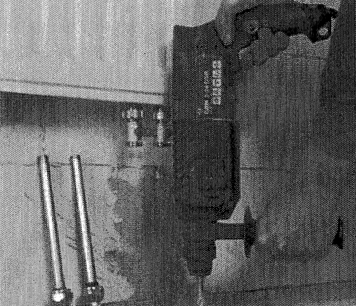

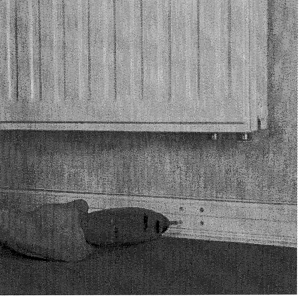

Tetőn kívüli szerelés

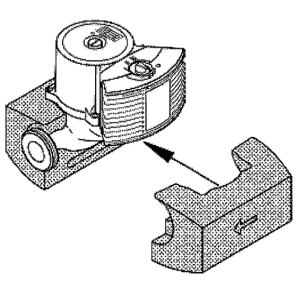

A szarufahorgonyokat gyorsszerelő-csavarokkal (6 x 80) erősítik fel a tetőszarufákra. Ha ez nem lehetséges, akkor legalább 60 x 80 mm keresztmetszetű fiókgerendát kell beépíteni. A szerelősíneket kalapácsfejű csavarokkal kell összekötni a szarufahorgonyokkal. Ha a csavarfej a horonyra merőlegesen áll, akkor garantáltan biztos a szilárd összekötés.

A csavarlábon lévő horony adja meg a helyzetet. A kollektorok rögzítő kapcsokkal rögzíthetők gyorsan és megbízhatóan a szerelősínekre. A különböző tetőbefedésekhez való jó illeszthetőséghez négyféle szarufahorgony áll rendelkezésre: P típus a frankfurti hullámtetőcseréphez, S típus a hódfarú tetőcseréphez vagy a palához, W90 típus a berlini hullámcseréphez.

A K típusú szarufahorgonyok tetőcserepekkel való tetőbefedésekhez éppúgy alkalmasak, mint a faszerkezeteken, téglafalon vagy betonon álló lapos vagy hullámos tetőbefedésekhez. V’egye figyelembe a szarufahorgony-készlethez mellékelt szerelési útmutatót. Ügyelni kell arra, hogy a berlini hullámcseréphez való W90 típusnál a sejtgumi szalagot fel kell ragasztani a hátrész alá.

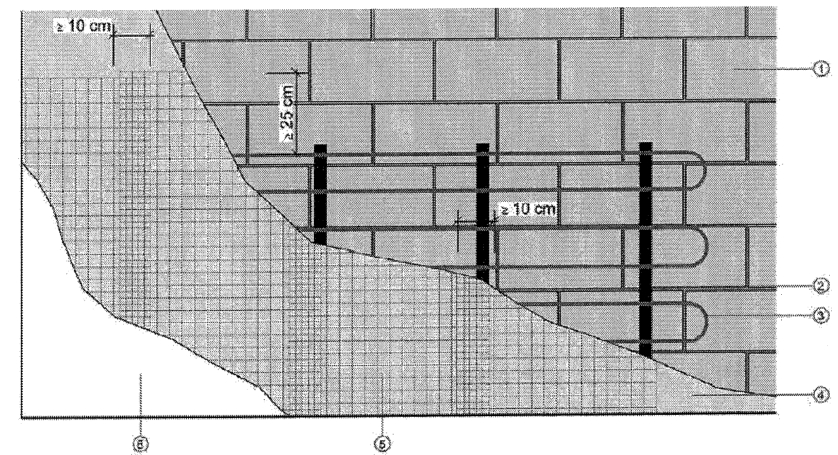

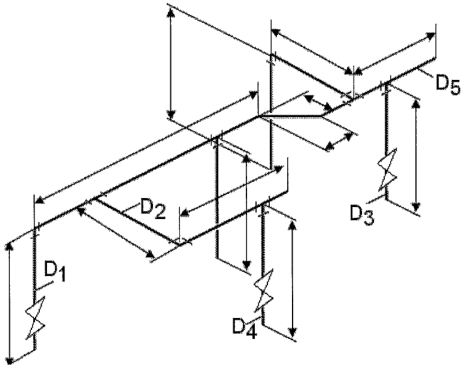

Az alábbi ábrán az egymás melletti kollektor elrendezés esetén adott távolságok láthatóak: 23.9. ábra.

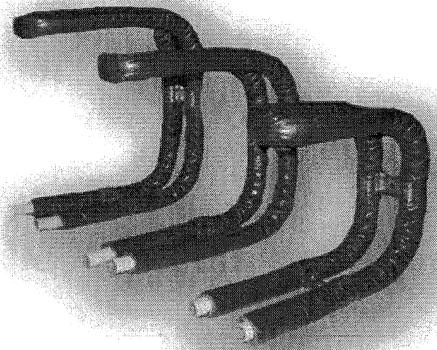

23.7. ábra. Szarufahorgonyok.

23.8. ábra. Kollektorok rögzítő szerkezetei.

23.9. ábra. Távolság egymás melletti kollektor elrendezés esetén.

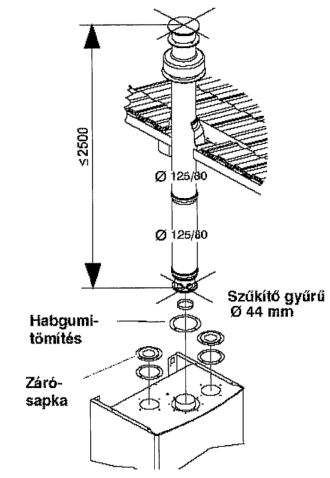

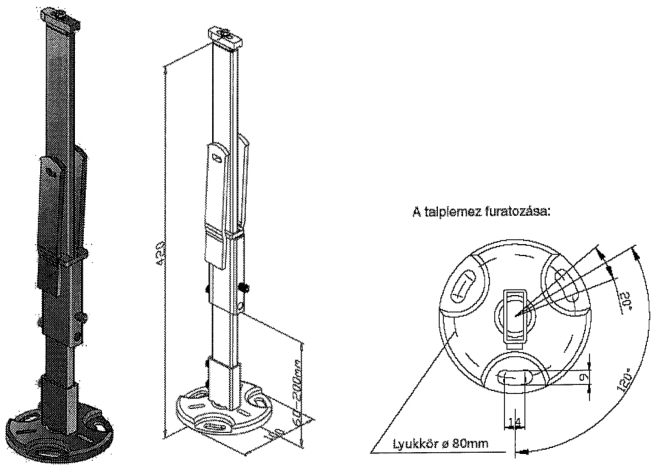

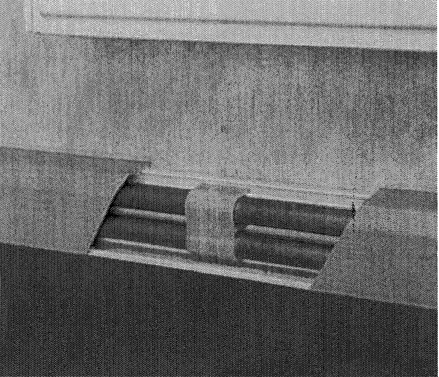

Lapostetőre való szerelés

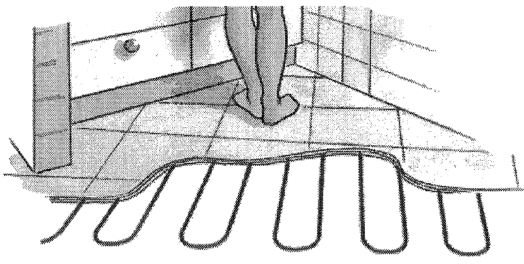

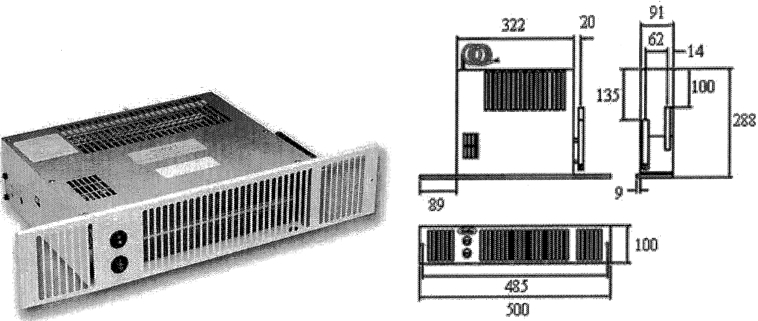

Lapostetőre való szereléskor a csöves kollektorok állványokra kerülnek. A lapostetős állványok rugalmas, 30°, 45° vagy 60°-os szögben történő felszerelést tesznek lehetővé. A padló kismértékű egyenetlenségeinek kiegyenlítéséhez a szerelősínek magasságban állíthatók.

Az alábbi ábrán az állványok helyigényei és egymáshoz képesti távolságai láthatóak: 23.10. ábra.

23.10. ábra. Lapos tetőre szerelt kollektor elrendezése.

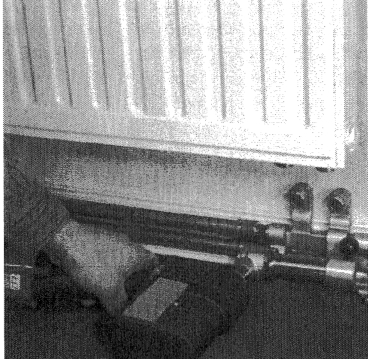

Kollektor feltöltése

A rendszer űrtartalmát a csőhálózat méretéből valamint hosszából illetve gyártói adatok alapján lehet meghatározni. Javasolt a készre kevert közeget használni.

A töltés menete az alábbi:

- A C-vel jelölt szelephez csatlakoztatjuk a tömlőt. A B jelű szelepet elzárjuk, az A ürítő szelepet pedig a keverőtartályba irányítjuk.

- A rendszert adagolószivattyúval feltöltjük.

- Azt üzemi nyomást manométer segítségével a statikus magasság fölé állítjuk be 0,5-0,7 bar túlnyomással.

- A kollektor köri szivattyút bekapcsoljuk, és ellenőrizzük a fagybiztonságot.

Légtelenítés

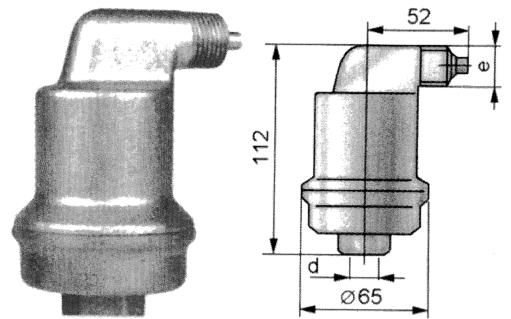

A feltöltés során a levegő legnagyobb része távozik a rendszerből. Amennyiben a szivattyú üzemel, hallani is lehet a bent rekedt esetleges levegőt. A szivattyú lekapcsolása után a megmaradt levegőbuborékok a rendszer legmagasabb pontja felé áramolnak, ahol az automata légtelenítő szelep eltávolítja azokat.

Az oldott levegőt ennél kicsit nehezebb eltávolítani. Ez az első felmelegítés hatására fog kiválni a rendszerből, tehát abból a hálózatból amit ősszel telepítettek, csak a tavaszi üzemelés során lehet a maradék levegőt eltávolítani egy másodlagos légtelenítéssel.

Napkollektoros rendszer nyomáspróba

A rendszert a telepítést követően nyomáspróbának kell alávetni. A nyomáspróba értéke a maximális üzemi nyomás 1,5-szerese. A nyomáspróba időtartama nem lehet kevesebb, mint 2 óra. Ezt követően a rendszernyomást lecsökkentjük, és átöblítjük. Az öblítés lényege, hogy az esetleges maradványokat eltávolítsa.

A töltőcsapra (C) csatlakoztatjuk a vízöblítő tömlőt, a B-vel jelölt szelepet zárni, az A-val jelölt szelepet pedig nyitni kell. Az öblítés vége felé a B jelű szelepet is nyitni kell, hogy ez a rövid szakasz is mosatásra kerüljön. Az öblítés idejét célszerű kevésbé napos időszakban elvégezni, hogy elkerüljük a felforralást.

26.1. ábra. A rendszer nyomáspróbája.

Karbantartás

A rendszeres karbantartás a rendszer élettartamának megnövelésére szolgál és évente meg kell ismételni.

A napkollektoros rendszerek karbantartása során az alábbiakkal kell számolnunk:

- Az üresjárati hőmérséklet elérheti a 180°C-ot is,

- Újraindítás esetén rövid ideig akár 100°C feletti hőmérséklet is előfordulhat az egész hálózatban,

- Az épületgépészeti hálózatokban az esetek többségében 1-1,5 bar üzemi nyomás fordul elő. A napkollektoros rendszerekben ezzel szemben 3-4 bar is lehet.

- A magasabb hőmérséklet miatt ügyelni kell a pontosan méretezett tágulási tartályra is.

Időszakos karbantartások

Annak érdekében, hogy a napkollektoros rendszer hosszú ideig működőképes és kitűnő hatásfokká rendelkezzen az alábbi időszakos karbantartásokat kell elvégezni.

Karbantartás:

- Első év után: rendszer átellenőrzése, nyomás és vezérlés után állítása, ha szükséges,

- Harmadik év után: Ellenőrizni kell a pH értéket és a fagyálló közeg fagyáspontját,

- Tízedik év után: Teljes hálózat tömítettség szigetelés ellenőrzése, vezérlés és érzékelők pontosságának ellenőrzése.

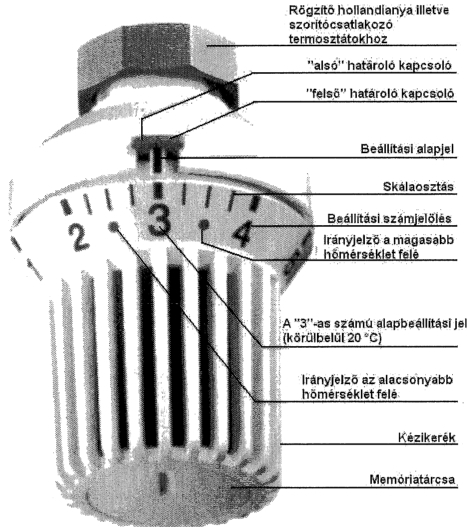

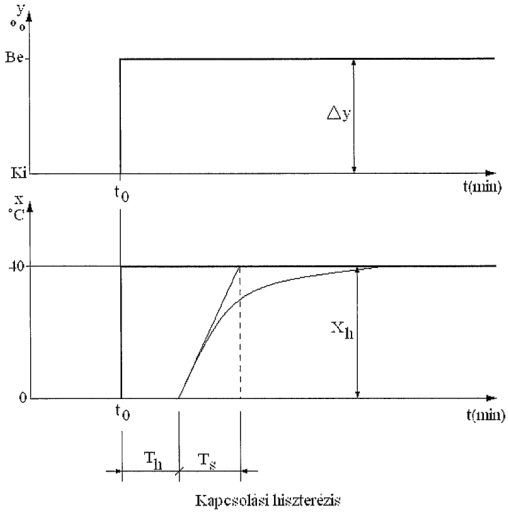

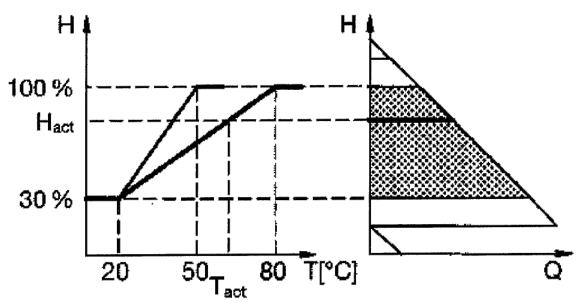

Szabályozás

A szabályozás feladata, hogy csak a szükséges időtartamban üzemeljen a kollektor, azaz ha a kollektorok hőmérséklete magasabb, mint a fűteni kívánt közeg hőmérséklete. A hőmérsékletkülönbség szabályzón beállított érték elérése esetén a szivattyú jelet kap, és az áramlás elindul. Ha a tárolóban levő közeg hőmérséklete eléri a beállított hőmérsékletet a szabályzó kikapcsolja a szivattyút.

A napkollektoros berendezés szabályozása az alábbi elemekből áll:

- Hőmérsékletérzékelő a kollektorban,

- Hőmérsékletérzékelő a tárolóban,

- Szabályzó eszköz.

A napkollektorokban az esetek többségében az abszorberlemez hőmérsékletét mérik a kilépőcsonk közelében. A melegvíz tárolókban az érzékelőt a hőcserélő zónájában, a hőcserélő magasságának felénél szokták beépíteni. A tárolókon pont erre a célra ki van alakítva egy mérőhüvely.

Az összes szabályozási módot, illetve szabályozó típust az ökodizájn irányelv (ErP – Energy related Products) hatékonysági osztályokba sorolja be. A szabályozó csoportbesorolása szerint az alkalmazandó fűtési rendszerhez százalékos hatásfok járulékok adódnak hozzá. Az alábbi táblázatban a hatásfok járulékok (százalékos bonusz) láthatóak:

| Osztály | Bonusz | Típus |

| I | 1,00% | Mechanikus „Be/Ki” helyiséghőmérséklet szabályozó |

| II | 2,00% | Modulációs időjárás követő szabályozó |

| III | 1,50% | Időjárás-követő „Be/Ki” szabályozó |

| IV | 2,00% | Elektronikus (TPI) „Be/Ki” helyiséghőmérséklet szabályozó* |

| V | 3,00% | Modulációs helyiséghőmérséklet-szabályozó |

| VI | 4,00% | Modulációs időjárás-követő szabályozó helyiséghőmérséklet visszacsatolással |

| VII | 3,50% | Időjárás-követő „Be/Ki” szabályozó helyiséghőmérséklet visszacsatolással |

| VIII | 5,00% | ≥ 3 modulációs időjárás-követő szabályozó helyiséghőmérséklet visszacsatolással |

Hogyan terjednek a gázok? Miért rossz az, ha olyan pincében vagyunk ahol felgyülemlett a széndioxid? Minek köszönhető, hogy a léghajó repül?

Erre a kérdésekre kap választ az, aki megérti a relatív sűrűség fogalmát.

A gáz relatív sűrűségét számértékben határozzuk meg, méghozzá a levegőhöz viszonyítva. Az olyan gázokat, amiknek a relatív sűrűsége 1 alatt van, azok könnyebbek a levegőnél, azaz felfelé áramlanak (pl. a hidrogén) és összegyűlhetnek egy felső pontban.

Ha a gáz relatív sűrűsége nagyobb mint 1, akkor a levegőnél sűrűbb, lefelé áramlik és padló közelben gyűlik fel. (Ilyen a szén-dioxid.) Ha a relatív sűrűség közel van a levegő relatív sűrűségéhez, azaz l-hez, akkor ez azt jelenti, hogy a tér bármely pontján lebeghetnek.

Koncentráció

A másik legfontosabb tényező a gázokkal kapcsolatban, a koncentráció. Azok a gázok, amelyek éghetőek, vagy robbanásveszélyesek, két értékkel jellemezhetők. Ezek az alsó és a felső robbanási határ, melyet térfogatszázalékban (tf%) határozták meg.

Az alsó robbanási határ az a koncentrációja az adott gáznak a levegőben keveredve, amely alatta a gáz még nem robbanó képes. Felső robbanási határ az a koncentrációja az adott gáznak a levegőben, amely felett már nem robbanó képes.

A mérgező gázok koncentrációját úgy határozzák meg, hogy hány milligramm anyag található légköbméterenként. A nyílt égésterű tüzelőberendezések hibás működés esetén veszélyesek lehetnek az emberi szervezetre nézve, ugyanis szén-monoxid keletkezhet. Tökéletlen égéskor keletkező mérgező gáz, színtelen, szagtalan.

Hatása az emberi szervezetre nézve

Fejfájás és émelygés, nagyobb koncentráció esetén ájulás, halál.

Élettani hatása

A gáz csökkenti a vér oxigénszállító képességét úgy, hogy megköti a hemoglobint. A hemoglobin feladata az oxigén szállítása a vérben, de a szén-monoxid könnyebben kötődik a hemoglobinhoz, mint az oxigén. Emiatt, már kis mennyiségű szén-monoxid is hatalmas problémát okoz. A szervezet egyszerűen megfullad.

Szén-monoxid-érzékelő

Ennek az eszköznek a feladata, hogy az emberre veszélyes gázt érzékelje, és megfelelő módon jelezze.

A szén-monoxid hatásai

A szén-monoxid már kis mennyiségben is kifejti károsító hatását, így a szén-monoxid koncentrációját egy speciális mértékegységben határozzák meg. Ezt a mértékegységet ppm-nek (pro parts millión) nevezik, ami a m3 milliomod része.

Definíció szerint: egy ppm annak a levegőnek a szén-monoxid koncentrációja, amelynek 1 m3-ben 1 cm3-nyi szén-monoxid található (0,00001 tf%). Épp ennek az értéknek a figyelésére szolgál a CO érzékelő.

Szén-monoxid hatása a koncentráció függvényében

- 30 ppm esetén: 8 órás munkahelyi egészségkárosodás nélküli tartózkodás határértéke;

- 200 ppm esetén: gyenge fejfájás, fáradság, szédülés 2-3 óra elteltével;

- 400 ppm: 1-2 óra után erős fejfájás, 3 órát meghaladó tartózkodás esetén életveszély;

- 800 ppm: 45 perc eltelte után erős fejfájás, hányinger, 2-3 órán belül halál;

- 1600 ppm: 20 perc után már erős fejfájás, eszméletvesztés, 1 órán belül bekövetkezhet a halál;

- 3200 ppm: 5-10 percet követően erős fejfájás, halál fél órán belül;

- 6400 ppm: 1-2 percet követően erős fejfájás, rosszullét, eszméletvesztés, 15 percet meghaladóan halál;

- 12800 ppm: 1-3 percen belül bekövetkezik a halál.

Riasztás esetén fényjelzéssel és 80-90 dB-es hangjelzéssel riaszt a készülék. Meghibásodás esetén a berendezés hang- és fényjelzéssel riasztja a felhasználót a felmerülő hibáról.

A riasztási szintek a következők:

- 50 ppm koncentrációt elérve 50-90 percen belül riasszon,

- 100 ppm koncentráció elérésekor 10-40 percen belül riasszon,

- 300 ppm koncentráció esetén 3 percen belül riasztani tudjon.

Gázérzékelés, gázjelző rendszerek

- Félvezetős érzékelő: Az érzékelőelem egy nagy felülettel rendelkező hőhordozóra felvitt félvezető anyag. Ha ebbe a felületbe éghető vagy toxikus gázok abszorbálódnak, megváltozik a félvezető vezető képessége. A folyamatot fokozni lehet, ha megnöveljük az érzékelő hőmérsékletét (200-400°C). A változást egy jelfeldolgozó-egység érzékeli.

- Katalitikus érzékelő: Működése az éghető gáznak az elektromosan fűtött katalitikus elem felületén történő elégetésén alapszik. Ennek az érzékeny elemnek a neve „bead”, vagy pellisztor. Az érzékelő két spirálisra kialakított platina fűtőszálból áll, melyek kerámia bevonatot kapnak, és elektromosan, hídban kapcsolódnak össze. Az egyik kezelt, a másik kezeletlen.

A kezelt segíti elő az oxidációt, ő lesz a mérőelem, míg a kezeletlen lesz a referencia elem. A pellisztor olyan, mint egy nagy felületű szivacs. A spirálon keresztül haladó áramnak köszönhetően 500 °C-ra hevül fel a pellisztor, amelynek felülete kezelt, és amelyen láng kialakulása nélkül megy végbe az égés.

A nem felületkezelt, tehát referencia elem hőmérséklete változatlan marad, áramváltozás jön létre, amit mérni lehet. Mivel szinte az összes környezeti hatás (hőmérséklet, páratartalom, nyomás) mind a két pellisztort egyaránt éri, ezáltal a hídban soha nem lesz kiegyenlítettség. - Elektrokémiai cellás érzékelő: Ezzel az érzékelővel inkább a toxikus gázok és oxigén koncentrációjának mérése lehetséges, az éghető gázokkal való „érzékelő képessége” korlátozott. Felépítése a következő: egy cella gázáteresztő membránnal, elektródákkal és a cellát kitöltő elektrolittal rendelkezik.

A cellába bediffundált gáz, az elektródára kapcsolt polarizáló feszültség miatt vegyi folyamatot indít el, mely a bediffundált gázkoncentrációval egyenes arányban generál elektromos áramot. Nagyon rövid idő alatt képesek érzékelni akár milliomod nagyságú értéket is. Élettartama 2-4 év közötti, amely erősen függ a mérendő gáz koncentrációjától. - Biomimetic érzékelő: lényege, hogy egy szintetikus hemoglobin cella, amely telítődik szén-monoxiddal. Telítődést követően az anyag elsötétedik, amit egy érzékelő figyel. A riasztási szint elérésekor bekapcsol a készülék. Riasztás után tiszta levegőre kell vinni az érzékelőt, amely lassan kitisztul. A cella körülbelül 2-3 évig használható.

Tápellátottság szerint 4 különböző megoldás lehetséges:

- Cserélhető elemes: hátránya, hogy az elem lemerülésének figyelmen kívül hagyása az érzékelő kikapcsolását eredményezi.

- Nagy élettartamú: az akkumulátor élettartama 5 év. Ha ez lemerül, akkor az egész érzékelőt cserélni kell.

- 12/24 V: meg kell oldani az elektromos hálózat kialakítását, ami szakembert igényelő feladat.

- Hálózatról üzemelő: hasonlóan az előzőhöz, az elektromos vezetékszakasz kiépítését meg kell oldani, és szereléséhez szakemberre van szükség.

Az érzékelő beépítése

Célszerű minden olyan helyiségbe felszerelni, ahol valamilyen nyílt égésterű berendezés található. Ha olyan helyiségben van a gáz üzemű berendezés, ahol sok időt töltünk el, mindenféleképp szereljünk ide érzékelőt. Ha egy légtért alkot a konyha és a hálótér, a hálótérhez közel helyezzük a készüléket.

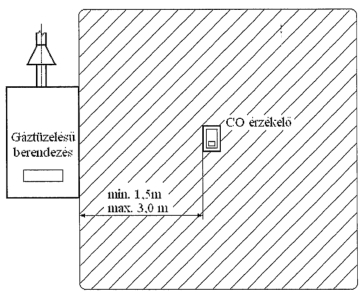

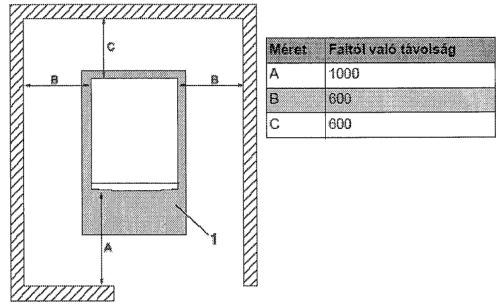

Az érzékelőt helyezzük a berendezési tárgytól minimum 1,5 m-re, maximum 3 m-re (13.1. ábra).

13.1. ábra. CO-érzékelő távolsága a gáztüzelő berendezéstől.

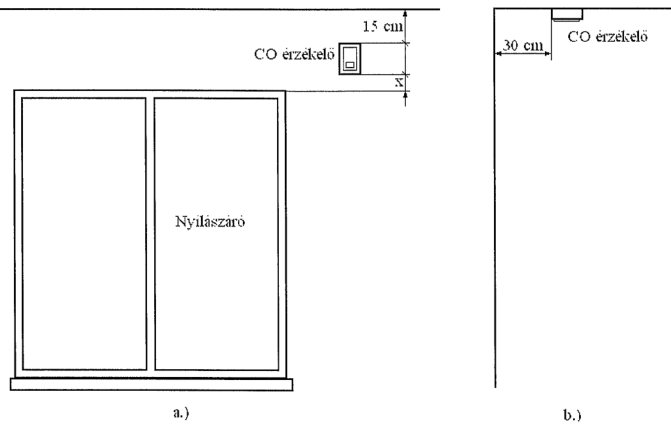

Falra szerelt érzékelő magasabban legyen szerelve, mint a nyílászárók felső éle, de a mennyezet alatt legyen legalább 15 cm-re. Mennyezetre szerelt érzékelő a faltól minimum 30 cm-re legyen (13.2. ábra).

13.2. ábra. CO-érzékelő elhelyezése nyílászáró felett (a.), illetve mennyezeten (b.).

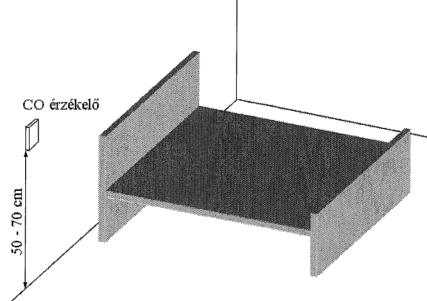

Hálószobában és gázfogyasztótól távol eső helye az érzékelő 50-70 cm magasan leg egyéb helyeken 150-160 cm magasan (13.3. ábra).

13.3. Hálószobában elhelyezett CO-érzékelő padlószinttől való magassága.

Ne helyezzük el az érzékelőt:

- Fűtetlen, fedetlen térbe.

- Szekrénybe, vagy fal és szekrény közé.

- Házon kívülre.

- Párás helyiségbe.

- Tűzhely fölé.

- Erős légáramlás közelébe.

- Bármilyen bútorelem mögé, ami akadályozza a levegő odajutását.

- Ha a hőmérséklet -10°C alá, vagy +40°C fölé csökkenthet, illetve emelkedhet.

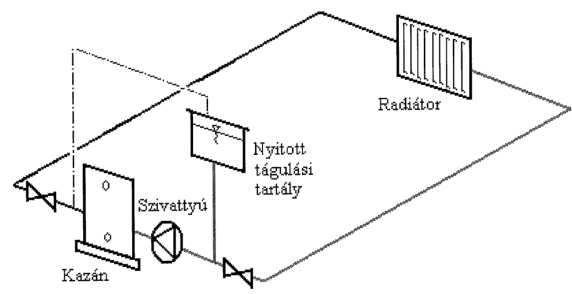

Épületgépészeti rendszerek beszabályozása, beüzemelése

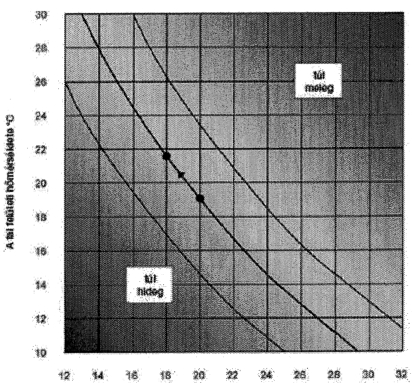

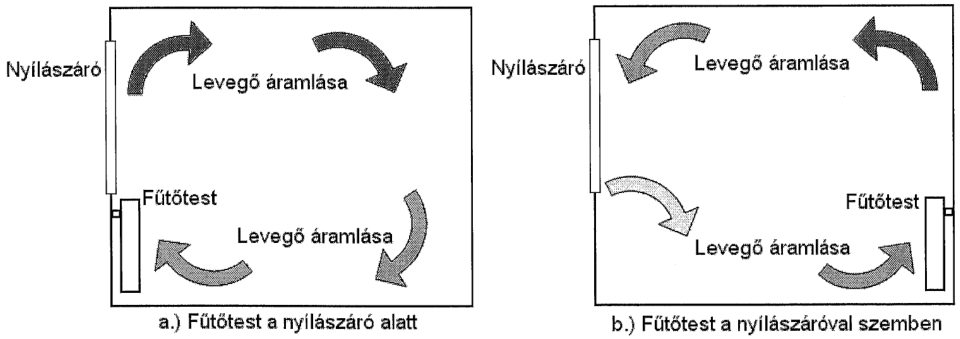

A fűtési rendszer hőmérséklete, a fűtendő helyiségek hőmérséklete nagyon sok tényezőtől függ.

Ilyenek például:

- Külső hőmérséklet alakulása,

- Napsugárzás intenzitása,

- A szél erőssége,

- Különböző hőveszteségek,

- Épületen belüli egyéb hőforrások.

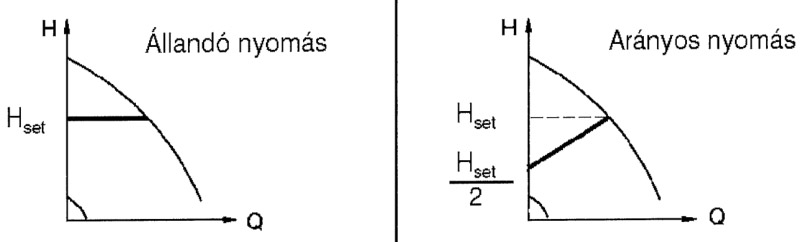

Olyan rendszert kell kiépítenünk, melynél az automatikán keresztül szabályozott ideális belső hőmérsékletet hozunk létre. Ezt pedig úgy tudjuk megvalósítani, hogy optimális szinten tartjuk tüzelőanyag-felhasználásunkat, a külső és a belső hőmérséklet függvényében.

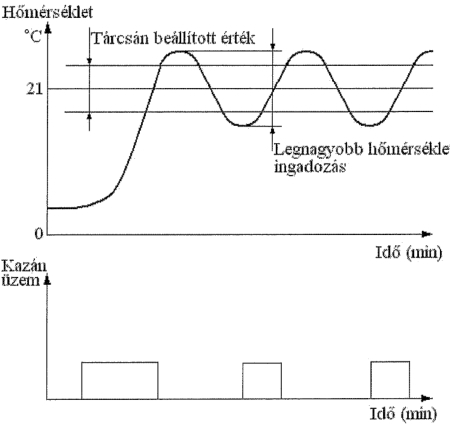

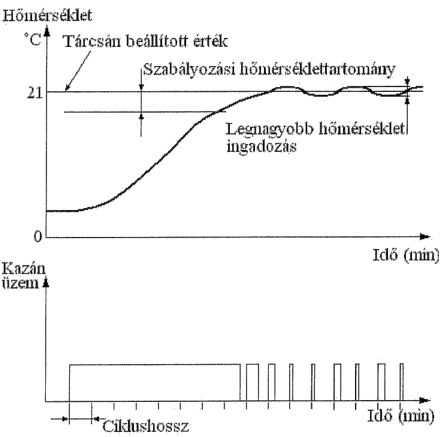

Vizsgáljuk meg röviden, milyen szabályozások lehetségesek:

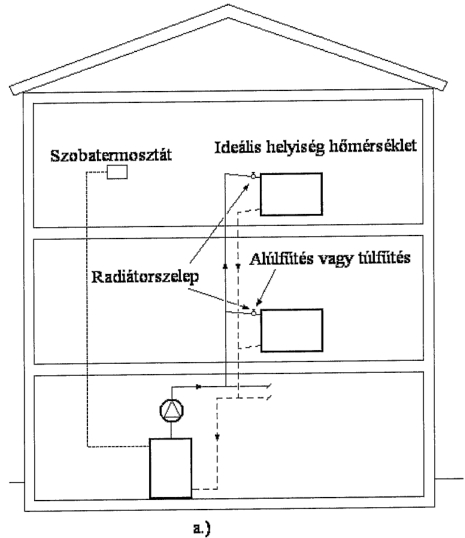

- Kazánhőfok-szabályozás: ezzel a szabályozással nem tudunk tüzelőanyag mennyiséget csökkenteni, pont ellenkezőleg. Több fűtőanyagra van szükségünk a jó szabályozás eléréséhez. Éppen ezért gazdaságtalannak tekinthető, hiszen nem tudunk biztosítani állandó kazánhőmérsékletet. Újonnan már nem jellemző ez a fajta szabályozás.

- Előremenő fűtő víz szabályozása: általában úgy valósítják meg, hogy a visszatérő fűtővízből bekevernek annyit, amennyire szükségünk van. Kézi keverőszeleppel a beszabályozás nehézkes, az igények változása maga után vonja ennek a keverőszelepnek a folyamatos után állítását. Újabban motoros szelepeket alkalmaznak, az átáramló vízmennyiség folyamatosan szabályozható.

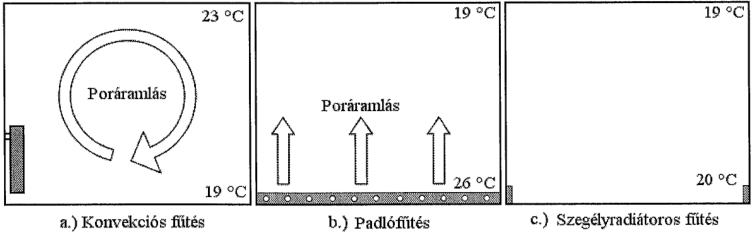

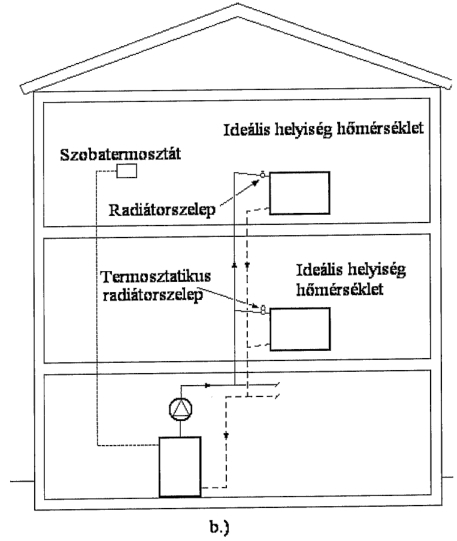

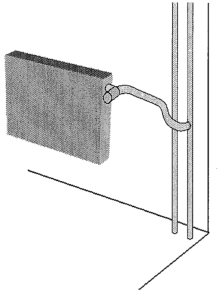

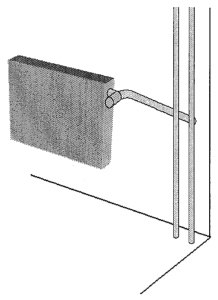

- Helyiséghőmérséklet-szabályozás: az adott helyiségben elhelyezett szoba termosztát, amivel a kívánt hőmérséklet beállítható. A termosztát elhelyezésekor ügyelni kell a helykiválasztásra, nehogy a többi helyiség alulfűtött legyen.

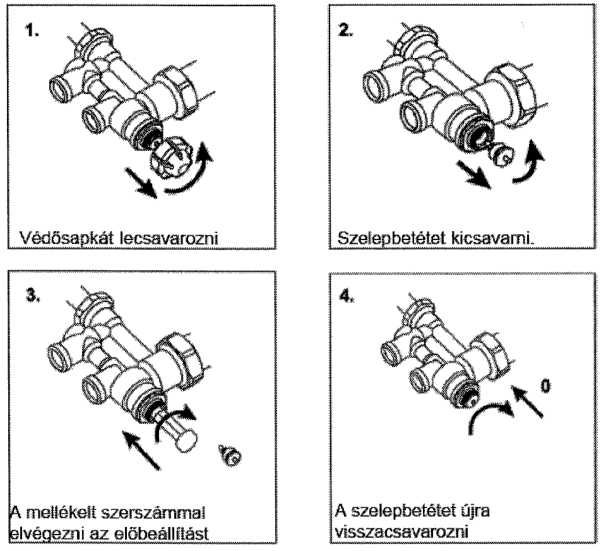

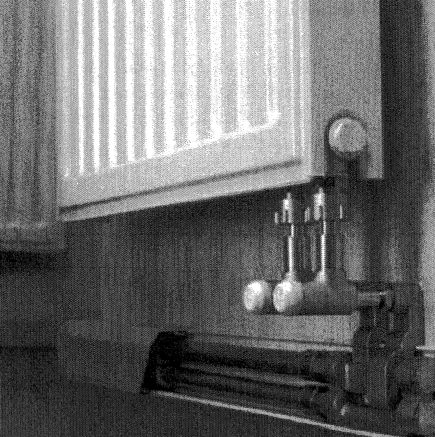

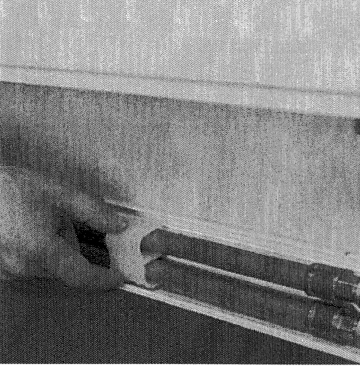

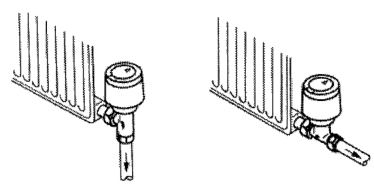

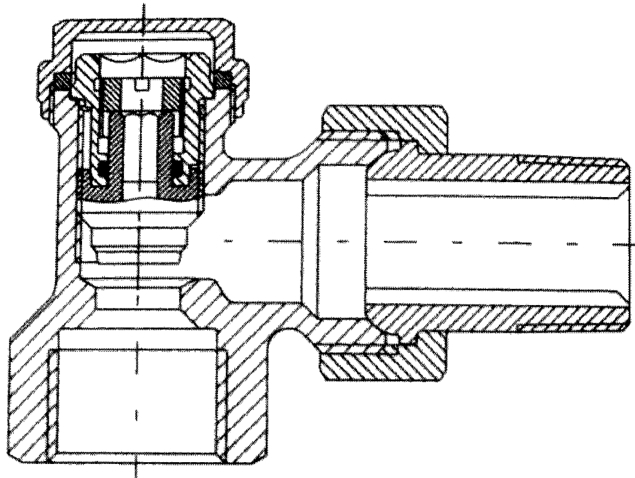

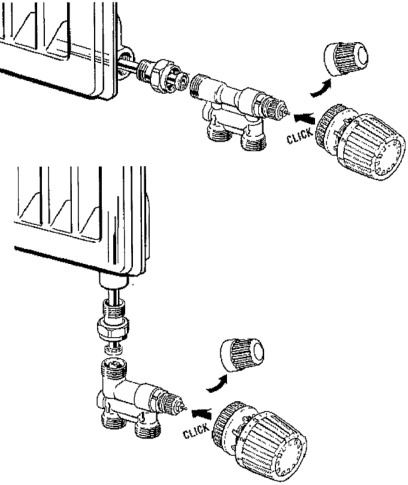

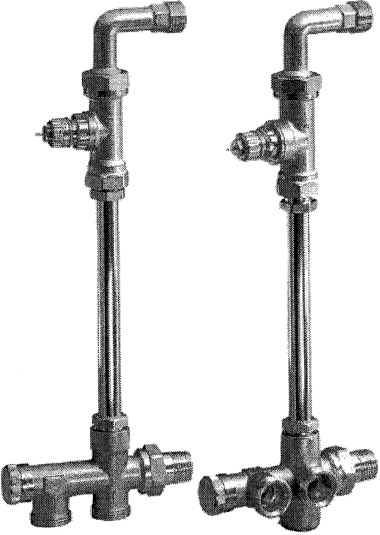

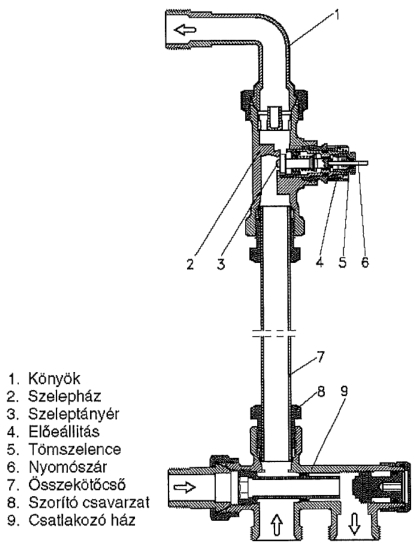

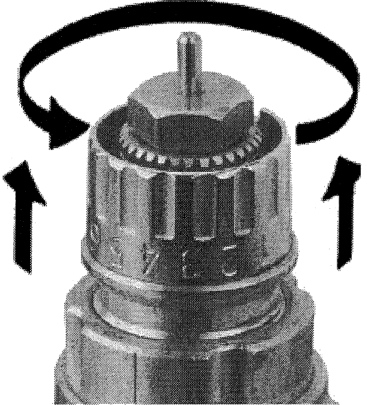

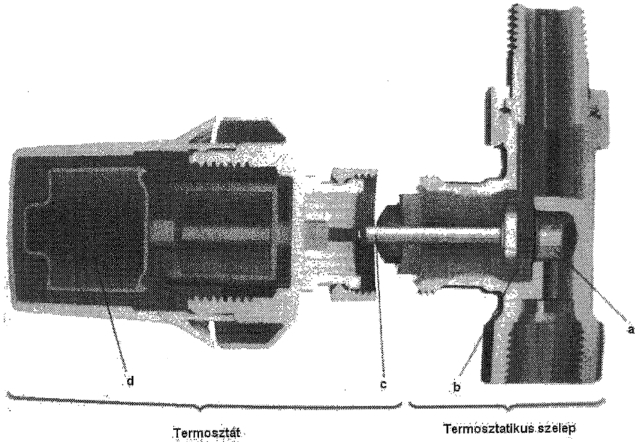

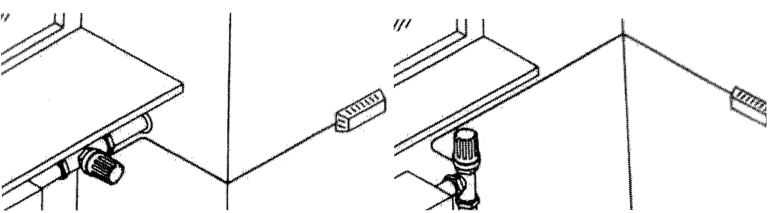

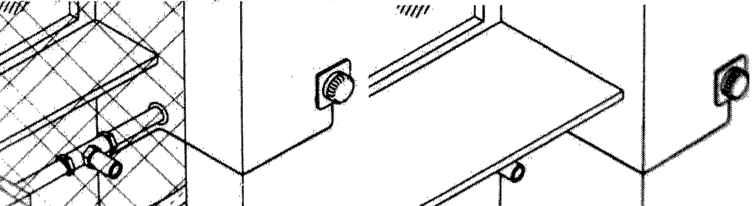

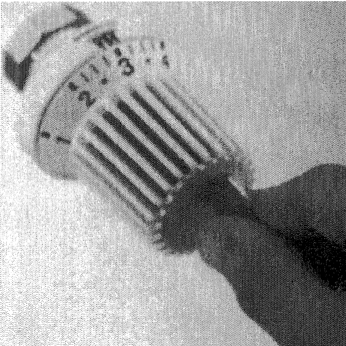

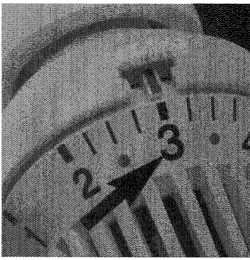

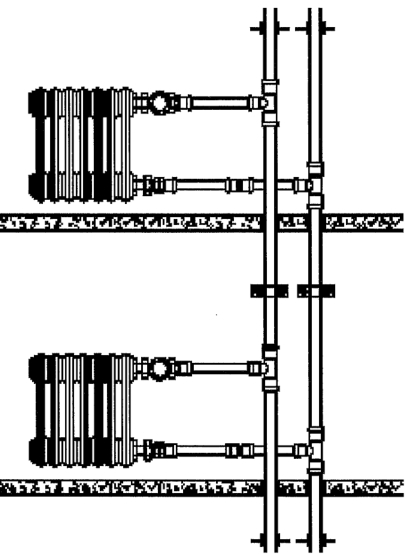

- Helyiségenkénti szabályozás: minden radiátorra termosztatikus radiátorszelep kerül. (Egy helyiségben levő több fűtőtest esetén csak az egyikre.) Ezzel a megoldható, hogy minden fűtendő helyiségben a kívánt és beállított hőmérséklet legyen elérhető.

- Időjárás követő szabályozás:

Az időjárás követő szabályzás mellett a fő indokok a következők:

– Energiatakarékosság.

– Költségkímélés.

– Túlfűtés elkerülése.

Az időjárás követő szabályozás lényege, hogy fordított az arány az előremenő fűtő víz hőmérséklete és a külső hőmérséklet között. Úgy is mondhatnánk, hogy mindig csak az aktuális hőveszteséget pótoljuk.

A szabályozással megoldható, hogy az elektronika vezérelje a kazánt, annak ki-be kapcsolásával. Típustól függően továbbá szabályozhatja a keverőszelepet, indítja a szivattyút, és még sorolhatnánk.

A legegyszerűbb esetben a szabályozást úgy hajthatjuk végre, hogy a szabályozó elektronika egy keverőszeleppel állítja be az igényeknek megfelelő előremenő hőmérsékletet. Persze ilyenkor az a feltétel, hogy a primer oldalon rendelkezésre álljon a megadott hőmérsékletű fűtővíz.

Előfordulhat olyan eset, hogy a hálóban túl hűvös van, a nappaliban viszont túl meleg, és a szoba termosztáthoz nyúlnak. Ekkor persze a hálóban meleg lesz, de a nappaliban még melegebb. Érdemes ilyenkor a rendszert több zónára osztani, melyet külön szabályoz az elektronika. Nagyobb rendszernél ezt még inkább célszerű szem előtt tartani. A megtérülési ideje rövid, a megtakarítás pedig szembeötlő lehet.

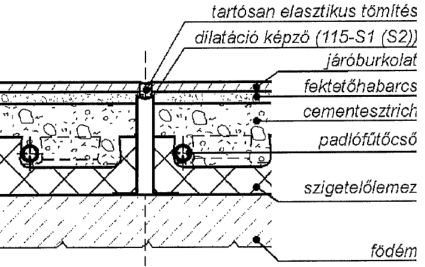

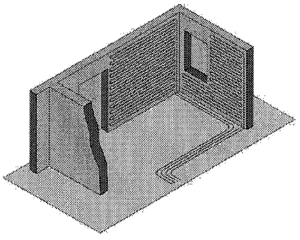

Képzeljük csak el, mekkora összhangot kell létesíteni egy olyan rendszerben, ahol a hagyományos radiátoros fűtés mellett padlófűtés is ki van építve. Ehhez még jöhet az, hogy használati melegvizet kell előállítani napkollektoros rásegítéssel. Előfordul néha, hogy a szabályzó szelepeket mintegy ötletszerűen beépítve hiheti azt a megrendelő, hogy a problémát áthidalta.

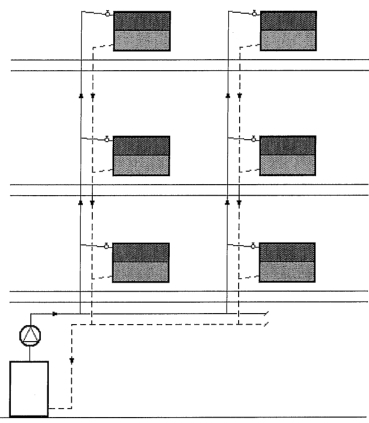

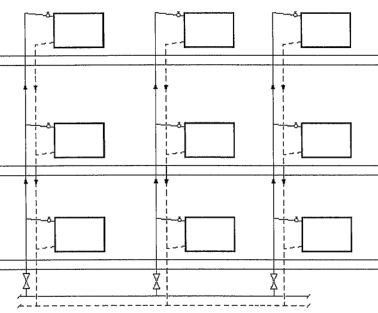

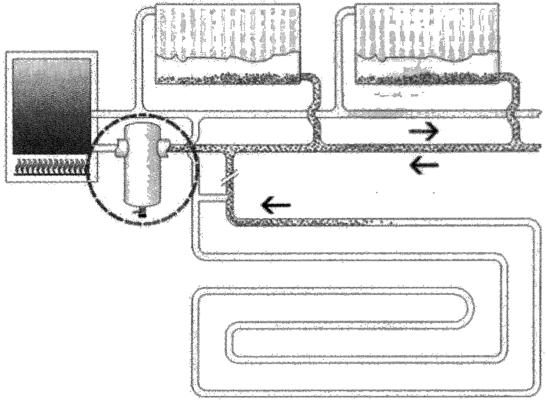

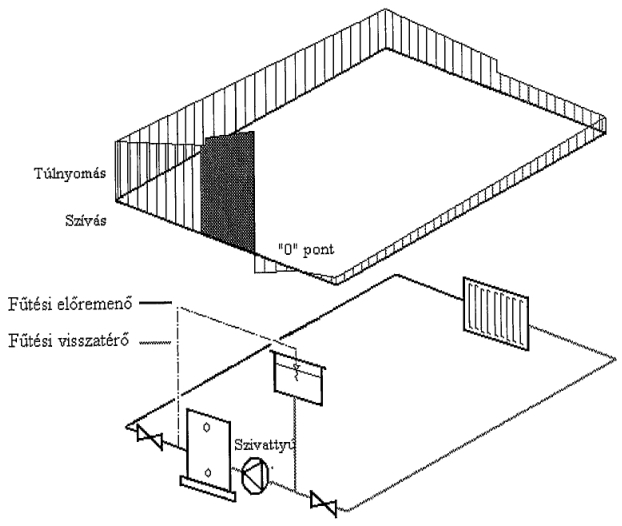

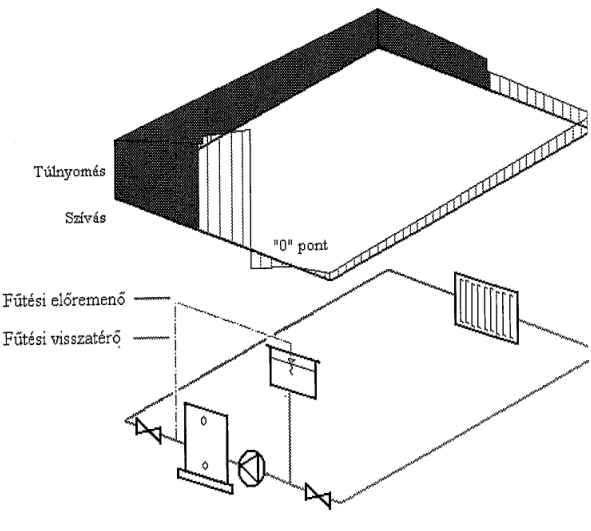

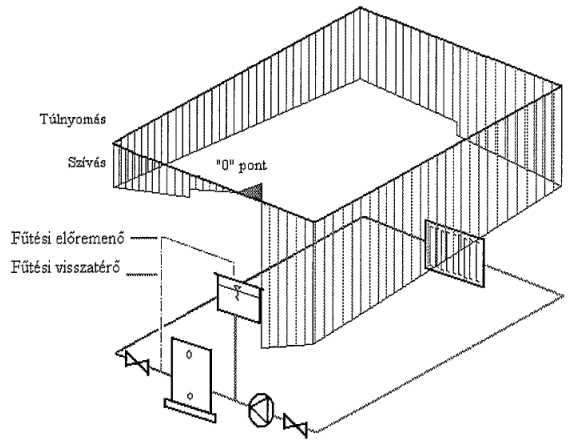

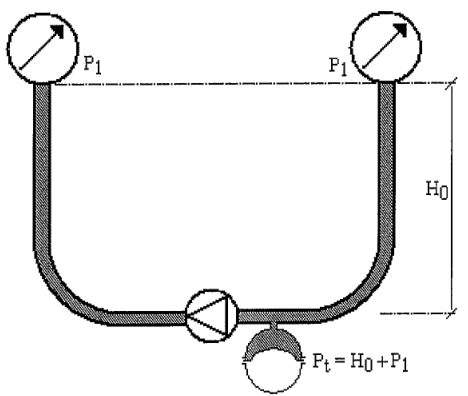

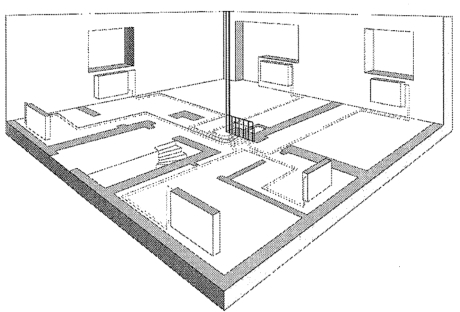

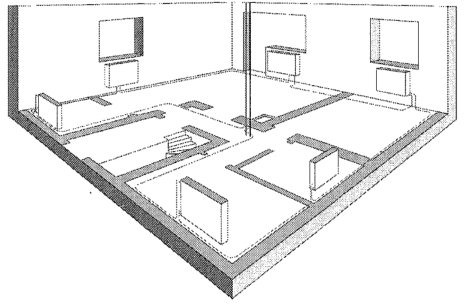

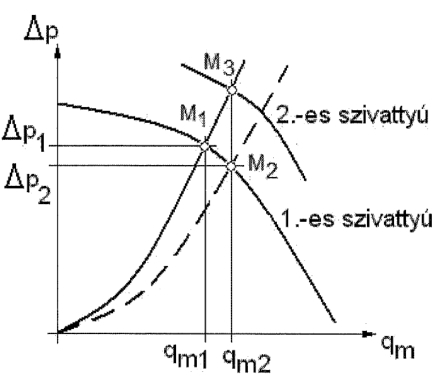

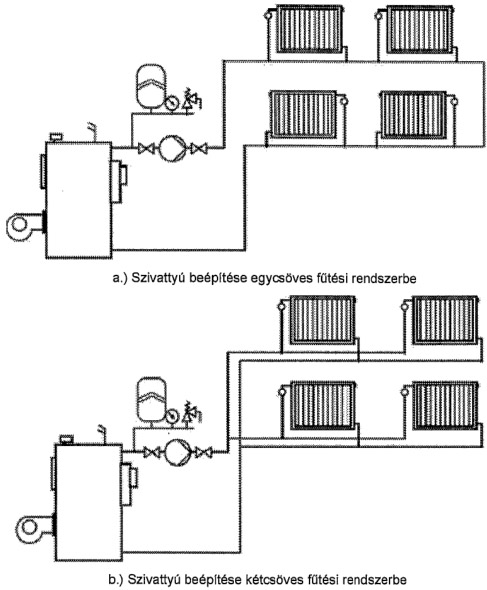

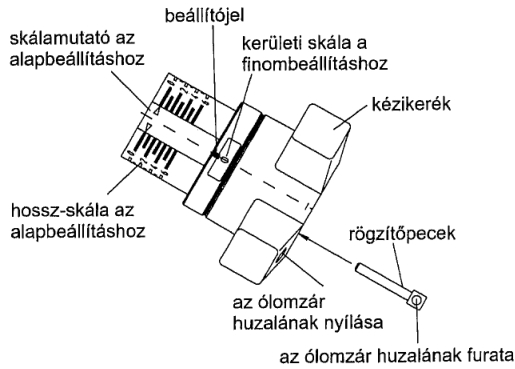

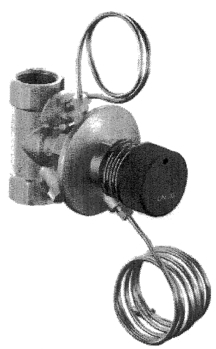

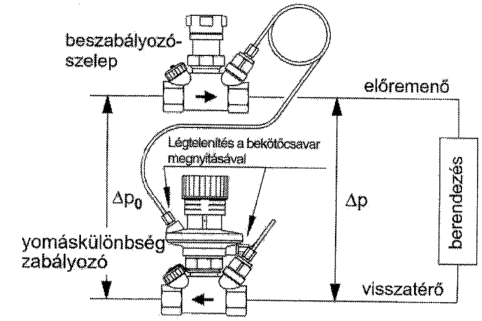

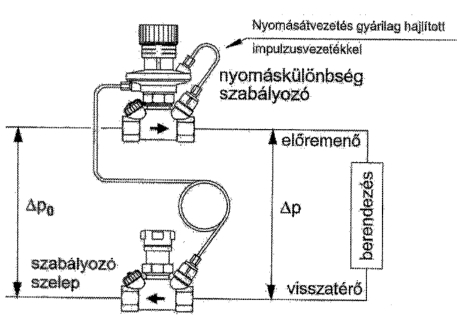

Meg kell ismerkednünk először az ún. tömegáram-egyensúllyal. Ezzel elérhetővé válik, hogy mindegyik fogyasztónál a tervezett mennyiségű hőhordozó közeg megléte biztosítva legyen. Ezt úgy lehet elérni, ha pontosan be van szabályozva a hálózatunk (14.1. ábra).

14.1. ábra. Megfelelően beszabályozott rendszer.

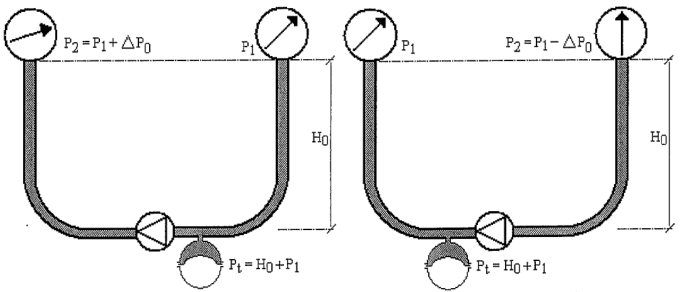

A csővezetékben áramló közeg mennyiségének változtatásával, fojtásával lehet a beszabályozást elvégezni. A tömegáram-egyensúly, a fojtás és a beszabályozás tehát egymással nagymértékben összefügg.

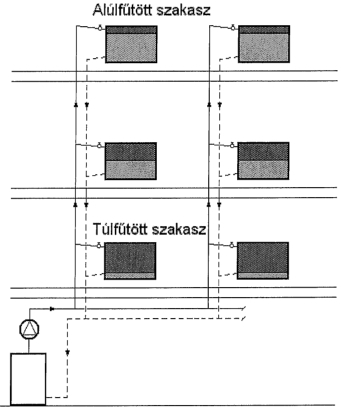

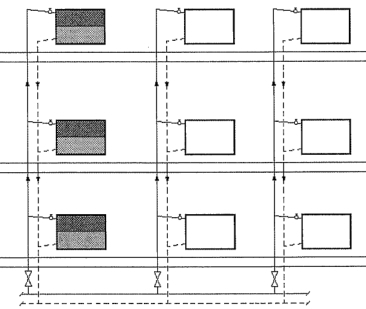

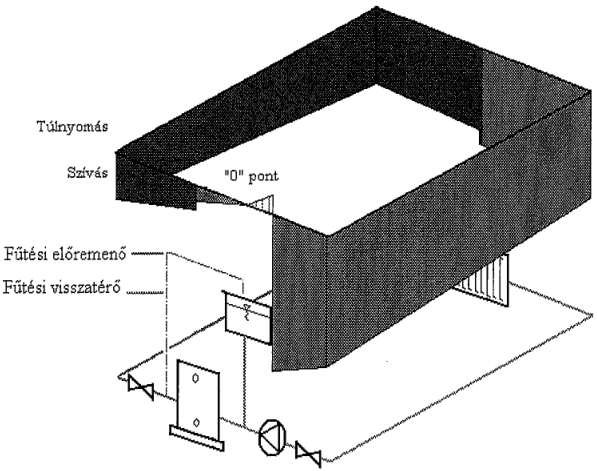

Ha nem megfelelő mértékű a tömegáram-egyensúly, akkor a csővezetékben több mennyiség esetén túlömlesztésről, kevesebb mennyiség során alul ellátásról beszélhetünk. Logikusan kikövetkeztethető, hogy ha a fűtési rendszer valamelyik pontján túlömlesztés alakul ki, akkor az a hálózat egy másik részénél hiányt okoz (14.2. ábra).

14.2. ábra. Helytelen beszabályozás eredménye.

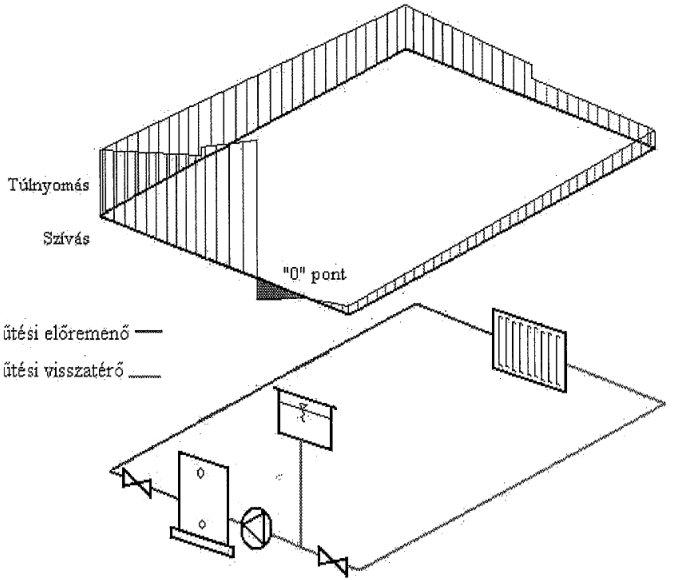

A tömegáram egyensúlyt célszerű a korábban kézi beszabályozást helyettesítő, automatikus önbeálló szerelvénnyel megvalósítani. Dinamikus rendszerek esetén az önbeálló szabályzó előbeállítását követően a beállított paraméterek állandó értékre álnak be.

A hidraulikai körökbe beépített hőfokszabályozó szelepet működésük során a fűtési rendszer tömegáramát is változtatják. Ezek alkalmazása nélkül, tömegáram egyensúlyt nem lehet létrehozni.

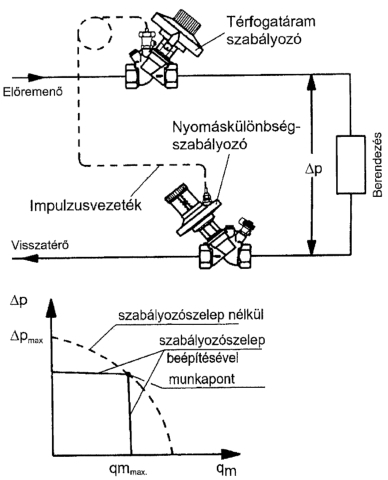

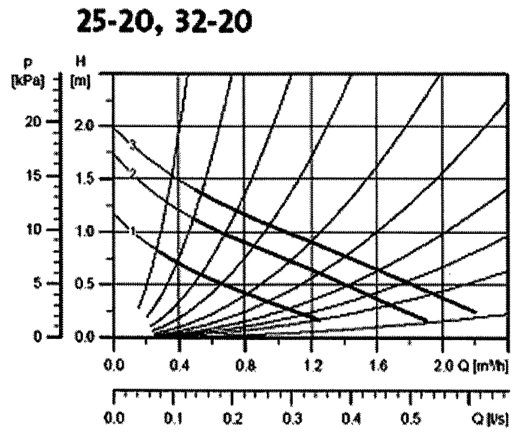

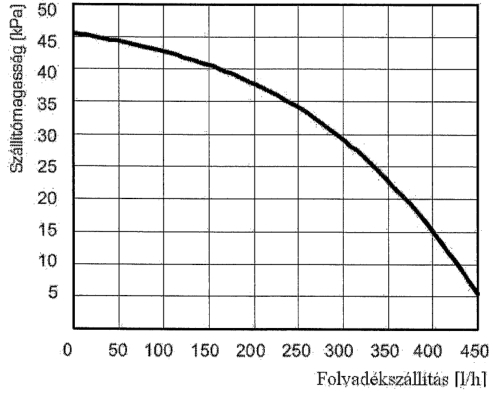

A dinamikus szabályzók a csővezetékekben jelentkező nyomás változásokat figyelembe véve tudják állandó értéken tartani az előbeállított mennyiséget (14.3. ábra). A beépített keringető szivattyú emelőmagasságával kapcsolatban fontos feladatként kell kezelni, hogy a szivattyú emelőmagassága soha nem haladhatja meg a szabályozó működési tartományát.

14.3. ábra. Dinamikus szabályzó beépítése a fűtési rendszerbe.

Gyakori, hogy a szükséges adatok hiányában biztonsági okokra hivatkozva nagyobb szivattyút építenek be a szükségesnél, ezzel a túlömlesztéses állapotot idézve elő. Igaz, hogy ebben az esetben, bár a szivattyú közelében levő közös többszörös túl-ömlesztéséről beszélhetünk, a kellő mennyiségű közeg a legutolsó pontokra is eljut.

Az előremenő és a visszatérő fűtőközeg hőmérséklet-különbségéből, azaz a hőfoklépcsőből (hosszú évek kivitelezési gyakorlata során) következtetni lehet a fűtés működésére. Ha a hőfoklépcső kicsi pl. 2-5 °C akkor túlömlesztésre lehet számítani (szalad a fűtés), ha túl nagy a hőfoklépcső cca. 25-30 °C, akkor alul ellátásról lehet szó.

Ha nem építünk be tömegáram- szabályzót, háromjáratú hőfokszabályzóval nem lehet jó beszabályozást létrehozni. Tömegáram-szabályzót célszerű beépíteni a fűtési strangok aljára, padlófűtési körökbe a padlófűtési osztókba, illetve használati melegvíz előállításánál a tartály fűtőcsőkígyójához.

Tömegáram-szabályozás jellemzője

- Egyszerű a kiválasztás, csak a tömegáramra van szükség.

- Egyik szabályozó nem befolyásolja a másik beállított szabályozót.

- Elő beállítással önbeállóan üzemkész.

- A szerelés után a beszabályozással kapcsolatban nincs munka, védett az illetéktelenek beavatkozása ellen.

Elsődleges szempont a hőt a fűtendő helyiségek hő szükségletének megfelelő arányban szétosztani. Ezt azonban nem akarja betartani a fűtővíz, mert arra törekszik, hogy a legkisebb ellenállás felé, a legrövidebb úton próbáljon visszajutni a kazánba.

Ebből az a következtetés vonható le, hogy a rendszer legtávolabbi pontján levő hidraulikailag beszabályozatlan radiátor nem lesz megfelelően ellátva.

Épp ezt kell elkerülni a hidraulikai beszabályozással, melynek az előnyei a következők:

- Energiát tudunk megtakarítani.

- Nem jelentkezik se alulfűtés, se túlfűtés.

- Környezetkímélő rendszert tudunk üzemeltetni.

Egy fűtési rendszer hidraulikai egyensúlyát sok tényező befolyásolhatja.

Pontos beszabályozáshoz a következő lépésekre van szükség:

- Pontosan kell ismernünk minden helyiség hő szükségletét.

- Meg kell határozni a szükséges fűtőfelületet és a hozzá tartozó térfogatáramot.

Beszabályozó szelepeket célszerű alkalmazni akkor, ha a térfogatáram és nyomáskülönbség felesleget le kell fojtani. A megengedett tartományon kívülre eső paraméterek a radiátoroknál zajokat okozhatnak.

Ezekkel a beszabályozó szelepekkel összehangolhatok az áramkörökben kialakuló különböző tömegáramok. Ehhez hasonlóan, a nyomáskülönbség szabályozó szelepeket akkor használják, ha a beállított nyomáskülönbség értékét szeretnénk állandó értéken tartani. Végül a térfogatáram-szabályzó szelepekkel megoldható, hogy az adott áramkörben egy arányossági tartományon belül a térfogatáramot állandó értéken tartsák.

Rengeteg olyan fűtési rendszerrel lehet találkozni, ahol túl nagy vízmennyiségek áramlanak ellenőrizetlenül, szabályozatlanul a csőhálózatokban. Ehhez kapcsolódik a túlzott energiafelhasználás és a hőveszteség.

Hőteljesítmény növelése

A fűtőtesttel nagyobb hőteljesítményt lehet elérni, ha növeljük a térfogatáramot. A radiátorok elé épített termosztatikus radiátorszelepek a tartományuk felett levő térfogatáram fogadásakor hajlamosak a zajkeltésre.

A tulajdonos ilyenkor mit csinál?

Teljesen kinyitja a szelepet. Ezzel igaz csökkentjük a zajszintet, de növeljük a helyiség hőmérsékletét. Tény, hogy amennyiben 1 °C-al növeljük az adott helyiség hőmérsékletét, 6%-nyi veszteséget érünk el. Az ablak nyitásával járó „hőmérséklet-szabályozásról” nem is szólva.

Másik tényező lehet, ha egy hidraulikailag beszabályozott fűtési körben megnöveljük a keringetett tömegáramot. A tömegáram növekedésével együtt jár a keringető szivattyú energiafelhasználásának növekedése. Az esetek döntő többségében a szivattyúk túlméretezettek. Ha hidraulikailag be lenne szabályozva egy rendszer és elektronikus szabályozású szivattyút alkalmaznánk, a szivattyú energia felvétele akár 40%-al is csökkenhetne.

A kivitelezési munkálatok befejezését követően még rengeteg tennivaló vár ránk, úgy is mondhatnánk, hogy a munka csak ekkor kezdődik meg. A kész rendszert üzembe kell helyezni, és beszabályozását el kell végezni. Amíg ezekkel készen nem vagyunk a fűtési rendszert még nem tekinthetjük üzemkésznek.

Minőségi követelményeknek is meg kell felelni, melyek két csoportra bonthatók:

Azon követelmények összessége, melyeknek hiányában a berendezések nem üzemelnek biztonságosan.

Központi fűtési rendszernél a következő kritériumok tartoznak ide:

- Fűtési rendszer nyomáspróbája alatt az előírt időn belül szivárgás, csepegés nem jelentkezhet.

- A rendszer csak a beszabályozási jegyzőkönyv teljesítését követően adható át.

- A biztonsági szerelvényeknek, szabályozó szerelvényeknek az előírás szerint kell működniük.

- Azon követelmények, melyeknek hiányában a berendezés alacsonyabb minőségi fokozatba rangsorolható. Ha ez a III. osztályt sem éri el, akkor használatra alkalmatlannak kell tekinteni.

A kritériumok pedig a következők:

- A csővezetékeket egyenes vonalban, feszültségmentesen legyenek felszerelve.

- A lejtési méretek, illetve a csővezetéket egymáshoz, falhoz, födémhez viszonyított helyzete feleljen meg az előírásoknak.

- A csőhajlítások kialakításánál a keresztmetszet-csökkenés ne haladja megy a megengedett mértéket.

- A csőfüggesztések függőlegesek legyenek.

- Menetes csatlakozás kialakításánál a menet ne látszódjon, a kötés feszültségmentes legyen, felesleges tömítőanyagot el kell távolítani.

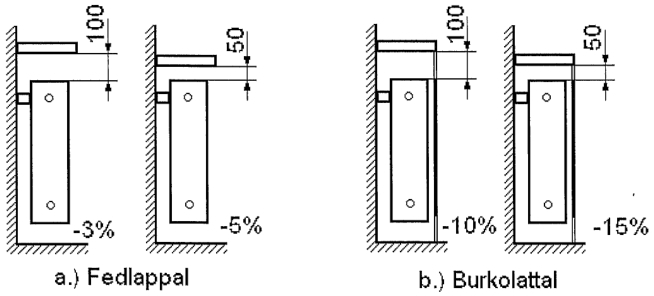

- A fűtőtestek faltól és a padlótól mért távolsága az előírások szerint legyen.

- A radiátor-bekötések feszültségmentesek legyenek és az előírt lejtéssel rendelkezzenek.

A csővezetékben áramló közegtől elvárjuk, hogy a rendeltetési helyén előírt mennyiségben és meghatározott nyomáson rendelkezésre álljon. Ha ezek nem teljesülnek, akkor a fűtési rendszerünk nem a megfelelően működik.

Ugyanis a célunk az, hogy egy fűtőtestet időegység alatt annyi fűtővízzel legyen ellátva, mellyel biztosítani tudjuk a helyiség hőveszteségét pótló hőmennyiséget. Ha csak leméretezzük a csőhálózatot, azzal még nem értük el azt, hogy minden egyes „fogyasztó berendezéshez” az igényeknek megfelelő fűtőközeg jusson.

Ugyanis a rendszerben levő csővezetékek átmérője folyamatosan változik, a szakasz elején nagy és a szakaszok végeihez közeledve kisebb átmérők jelennek meg. A csővezetékben áramló közegek mennyisége fojtó- és szabályzó elemekkel változtatható.

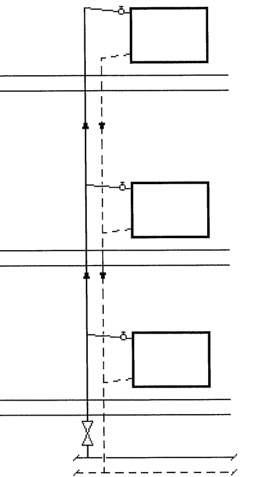

Vizsgáljuk meg az alábbi egyszerűsített rajzot (14.4. ábra). Az ábrán egy „fűtési rendszert” láthatunk. A leszállóvezeték aljába be van építve egy szabályzószelep.

14.4. ábra. Fűtési rendszer strangszabályzóval.

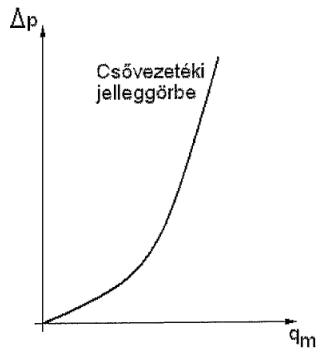

Ha az áramlási ellenállás felől vizsgáljuk meg a szakaszt, jól látható, hogy két elkülöníthető elemünk van. Az egyikbe tartoznak a csövek és a fűtőtestek, a másikba pedig a szabályozó szerelvény. Mint az már az elején kiderült, hiába van kiépítve a rendszerünk az még nincs szabályozva. Tehát szabályozó szerelvények nélkül a rendszer ellenállását állandónak tekinthetjük.

Ezzel szemben viszont, ahogy a mondat sugallja, a szabályozó szelep zárásával növekedni fog a nyitott álláshoz tartozó áramlási ellenállás. Akkor azt a következtetést vonhatjuk le, hogy a szabályozó szelep áramlási ellenállása arányosan változik.

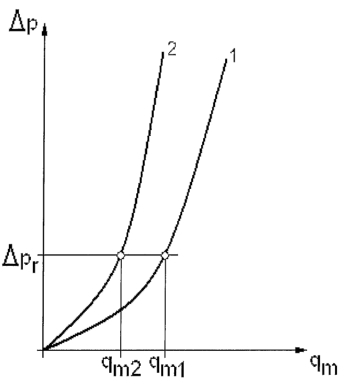

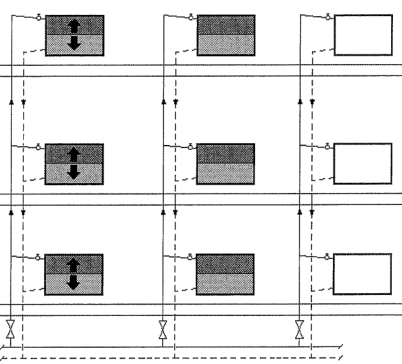

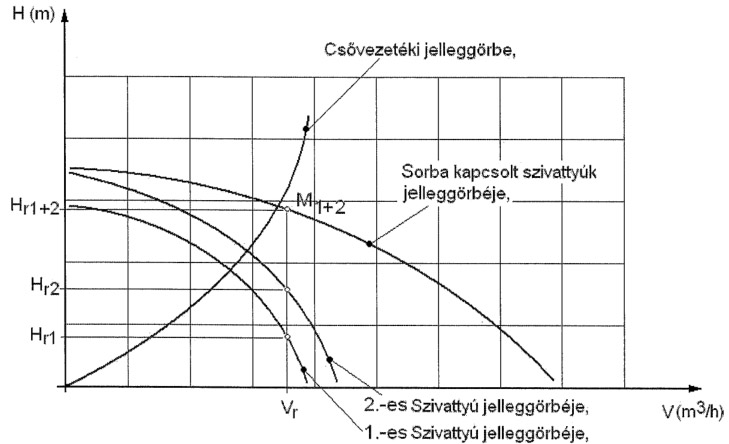

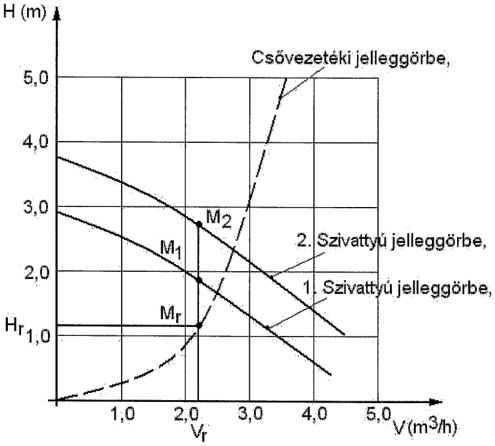

Ha megnézzük az ábrát, láthatjuk, hogy a nyomásemelkedés esetén a szállított vízmennyiség qm1. Abban az esetben, ha a szelepet fojtjuk, és a nyomásemelkedés nem változik, látható, hogy az új másodfokú parabola sokkal meredekebb lett (14.5. ábra). A szelep fojtásával tehát megváltoztattuk, pontosabban csökkentettük a csővezetékben áramló vízmennyiséget (qm2).

14.5. ábra. Szelep fojtásának hatása a csővezetéki jelleggörbére.

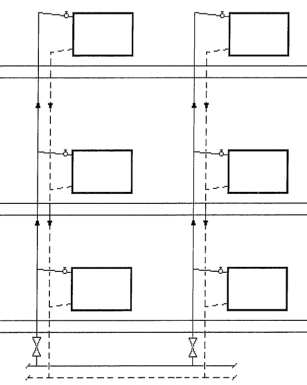

A következő ábrán két strangból álló „fűtési rendszer” látható (14.6. ábra).

14.6. ábra. Kétstrangos fűtési rendszer.

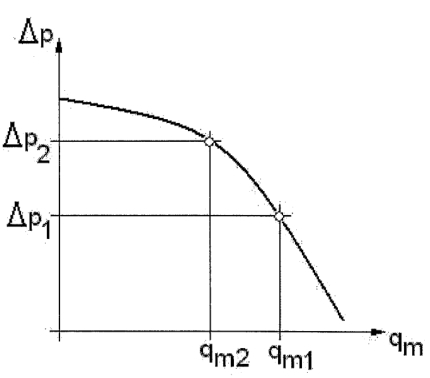

Ha nyitott szelepállás mellett megrajzoljuk a csővezetéki jelleggörbéket eltérő parabolákat kapunk. A két parabola akkor esne egybe, ha mindkét szakaszon pontosan megegyeznének a paraméterek. A két szakasz csővezetéki jelleggörbéje azonban még nem tekinthető az egész „rendszer” csővezetéki jelleggörbéjének.

14.7. ábra. Eredő jelleggörbe megrajzolása.

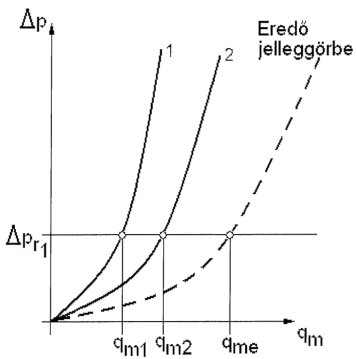

Az eredő jelleggörbe megszerkesztése a következő (14.7. ábra):

A függőleges tengelyre mért Δpr1 nyomásemelkedésből egy vízszintes egyenest húzva elmetsszük a két szakasz csővezetéki jelleggörbéjét. Mindkét pontot levetítve a vízszintes tengelyre, megkapjuk az adott csővezetékben áramló vízmennyiség értékeit.

Hogyan kaphatjuk meg az eredő, tehát a két szakasz együttes áramlási ellenállását? A vízszintes tengelyeken jelölt vízmennyiségeket összeadva megkapjuk az eredőt. Természetesen minél több értéket jelölünk ki a tengelyen, minél több helyen vizsgálódunk annál finomabb lesz a végeredmény. A kialakult parabola tehát a szakaszok eredő csővezetéki jelleggörbéje.

Változtassuk meg a jelleggörbét úgy, hogy az egyik ágban fojtjuk a szelepet (14.8. ábra). Ennek hatására az adott szakasz csővezetéki jelleggörbéje meredekebb lesz.

14.8. ábra. Szelep fojtásának hatása az eredő csővezetéki jelleggörbére.

Ha megszerkesztjük a kiindulási értékeknek megfelelő (teljesen nyitott állapot) eredő jelleggörbét, a fojtás utáni eredő jelleggörbe is meredekebbé válik. Ha az átáramló mennyiséget nem akarjuk csökkenteni, akkor a nyomásemelkedés értékét kell növelnünk.

A kiindulási állapot eredő jelleggörbéjéhez tartozó vízmennyiséget felvetítve, és a fojtott szakasz eredő jelleggörbéjén kialakuló metszéspontot a függőleges tengelyre vetítve megkapjuk a nyomásemelkedés növelt értékét. A vízmennyiség állandó.

Ebből következik az, hogy az eredeti állapothoz képest a fojtott ágban áramló vízmennyiség csökkenése, a másik ágban áramló vízmennyiséget fogja növelni. Röviden: amennyivel kevesebb víz áramlik az egyikben annyival több fog a másikban.

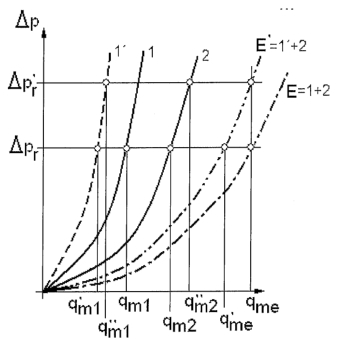

A fűtési rendszer beszabályozását a következőképpen végezhetjük. A könnyebb megértés érdekében az alábbi egyszerűsített „fűtési rendszer” lesz a kiindulási alap. A rendszer három szakaszból tevődik össze (14.9. ábra).

14.9. ábra. Három szakaszból álló fűtési rendszer felépítése.

Mindhárom szakasznak külön-külön ellenállása van, ami alapján felrajzolhatnánk mindegyik csővezeték-jelleggörbét. Viszont figyelembe kell venni az alapvezeték áramlási ellenállását is, ami tartalmazza a kazánt, szivattyút, szerelvényeket és egyéb berendezéseket.

A beszabályozást az első szakasszal kezdjük, éspedig úgy szabályozzuk be a szelepet, hogy annak ellenállása megegyezzen a végleges állapottal. A végleges állapot alatt azt értem, hogy a felszálló összes ellenállását (csővezeték, radiátor, radiátorszelep, strangszabályozó fojtott állapotban) figyelembe vesszük.

Az 1-es strang beszabályozásával elértük, hogy ezen a szakaszon a tervezett mennyiség haladjon végig, függetlenül attól, hogy a többi szakasz szelepei teljesen nyitva vannak (14.10. ábra).

14.10. ábra. Első szakasz végleges beszabályozása.

A beszabályozás tehát abból áll, hogy a nyitott szelepet folyamatosan zárjuk, miközben figyeljük az átáramló vízmennyiséget. Abban a pillanatban, ha az 1-es szakaszon átáramló vízmennyiség eléri a tervezett értéket, a beszabályozást befejeztük az adott szakaszra.

Folytassuk a beszabályozást a 2-es szakasszal. Ebben a strangban levő szabályzószelep fojtásával elérhető a tervezett mennyiségű közeg átáramoltatása. Persze a 3. strang szabályzószelepe még teljesen nyitott állapotban van, az 1-es strang pedig be van szabályozva.

Viszont az előzőekben megismerteknek köszönhetően tudjuk, hogy a 2-es szakasz beszabályozása hatással van a többi szakaszra is. Tehát nemcsak a 3-as, még beszabályozatlanra, hanem az 1-es-re s, amit már előbb beszabályoztunk (14.11. ábra).

14.11. ábra. 2-es szakasz szabályozásának hatása az 1-es már beszabályozott szakaszra.

A 3. szakasz beszabályozásával elérhető a végleges, tervezett mennyiség beállítása. A 3. szakasz beszabályozása persze hatással lesz a másik kettő, már beszabályozott stangra. Az egész beszabályozást tehát úgy jellemezhetnénk, hogy azzal minden egyes lépéssel az egész rendszer áramlási ellenállását figyeljük.

Abban az esetben, ha mindegyik felszállót beszabályoztuk, próbaképpen ellenőrzést végzünk, amiből megállapíthatjuk, hogy a tényleges mennyiség áramlik-e át az adott szakaszon.

Abban az esetben, ha az eltérés mértéke az 5%-ot meghaladja, korrigálást kell végeznünk. Megkeressük azt a szakaszt, ahol fojtással elérhetjük, hogy a többi ágban kedvező értékeke álljanak be (14.12. ábra).

14.12. ábra. Eltérés esetén korrigálás elvégzése.

Ha a beszabályozást teljes mértékben befejeztük, minden szakaszon a tervezett mennyiség áramlik át, akkor meg kell akadályozni, hogy avatatlan kezek elállítsák a beszabályozást. Ezt úgy érhetjük el, ha a beszabályozó szelepen rögzítjük a beállított éréket.

A fűtési rendszer egy szakaszának beszabályozásakor említettük, hogy azt úgy kell beszabályozni, hogy ellenállása megegyezzen a véglegessel. Amikor egy szakaszt szabályozunk be, akkor az adott szakaszon levő radiátoroknak beszabályozottnak kell lennie.

Ellenkező esetben, a már beszabályozott szakaszban, de nyitott radiátorszelep állással a következőt érnénk el. Beszabályozás utáni radiátorszelep fojtásával nem a tervezett mennyiségű közeg áramlana át a radiátoron.

Nem a tervezett hőmérsékletet kapnánk az adott helyiségben, hanem kevesebbet. Tehát az adott szakasz beszabályozását előzze meg a radiátorok terv szerinti fojtásértékekre állítása.

Szerelés befejezése előtti feladat

- Fűtési rendszer feltöltése tiszta, szennyeződésektől mentes hálózati vízzel.

- Nyomáspróba elvégzése, ügyelve, hogy a biztonsági szerelvények (biztonsági szelep, zárt tágulási tartók) ki legyenek zárva a nyomáspróba alól.

- Töltő víz leeresztése (fűtési rendszer átmosása).

- Fűtővízzel való feltöltés. Meg kell mérni a fűtővíz keménységét, pH értékét. Ha szükséges, lágyítsunk, adagoljunk fagyállót, stb.

- Fűtési rendszer nyomásainak beállítása, biztonsági szerelvények ellenőrzése

- Fűtési keringető szivattyú ellenőrzése, indítása.

- Fűtési rendszer primer légtelenítése.

- Kazán üzembe helyezése.

- Első felfűtés elvégzése (beállítjuk a szabályzókat, ellenőrizzük a hőtágulásokat).

- Próbafűtés elvégzése (után szabályozással).

Központi fűtési rendszerek üzembe helyezése

A feltöltés és az azt követő próbafűtés közötti szakaszt hívhatjuk üzembe helyezésnek.

Ennek során megvizsgáljuk, hogy:

- A kazánok és/vagy a rendszerben levő hőcserélők üzemében rendellenesség jelentkezik-e.

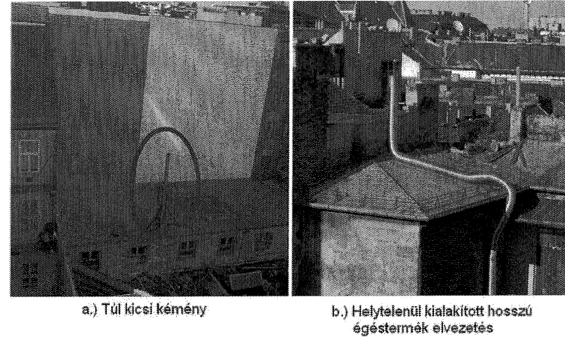

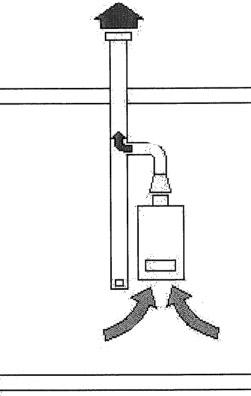

- A kémény megfelelő magasságú-e, keresztmetszete elégséges-e.

- A próbafűtés alatt a radiátorok, fűtőtestek egyszerre melegednek-e.

- Nincs-e nagymértékű hő okozta tágulás a rendszerben.

- A kazán és a szivattyúk zajszintje megfelel-e az előírásoknak.

- A szivattyú vízszállítása megfelel-e a tervben rögzített értékkel.

- Tökéletes tömítést adnak-e az oldható kötések felfűtött állapotban is.

Az első feltöltést akkor végezzük el, amikor elvégezzük a kész fűtési rendszer nyomáspróbáját. Ha a nyomáspróbánk megfelelő volt, a töltő vizet leeresztjük.

Nyomáspróbához tiszta vizet kell alkalmazni, de ennek a víznek nem kell lágyítottnak lennie. A nyomáspróbát követően a rendszert feltöltjük töltővízzel, aminek meg kell felelnie a vele szemben támasztott követelményeknek.

A központi fűtési rendszer üzemének szempontjából szennyezőanyagnak tekinthető:

- Forrasztásnál használt folyasztószer-maradvány.

- Szerelés során bekerült szilárd forgácsdarabka.

- Töltő víz tulajdonságait befolyásoló adalék anyagok.

- Víz keménységét okozó só.

- Víz pH értékét befolyásoló savas, illetve lúgos kémhatású anyagok.

- Radiátorok gyártásához felhasznált, majd rendszerben maradt olajok, zsírmaradékok.

Nyomáspróba

Nyomáspróba elvégzésével a fűtési rendszer tömítettségéről tudunk megbizonyosodni. A nyomáspróbát akkor kell elvégezni, amikor a fűtési rendszerünk még nincs leszigetelve, levakolva. Ha teljesen kész állapotban végeznénk el a nyomáspróbát és valahol szivárgás mutatkozna, a bontási, majd helyreállítási költségek nagyon magasra rúghatnának.

A nyomáspróba értéke a következő:

Ppróba = 1,5xPüzem+1 (bar)