A panelos építési módok kialakulása

Cikksorozatunkban elsősorban a panelos technológiával készült épületekre vonatkozó felújítások, fejlesztések kérdéseiről lesz szó. A teljesség kedvéért a hazai lakásépítés iparosításának időrendi összefüggéseit is érintjük röviden.

A II. világháborút követően

A II. világháborút követően Európában a nagymértékű lakáshiány mielőbbi felszámolására a szakemberek az építés iparosításában látták a megoldást. Németországban az 1940-es évek közepén a háború utáni romhalmazban, törmelékben található téglaanyagot hasznosították, ezekből közép- és nagyméretű falazóblokkokat állítottak elő, a födémeket pedig előregyártott vasbeton gerendákkal és béléstestekkel készítették. Magyarországon az 1950-es évek közepén kezdtek gyártani először középblokkokat (fél emeletmagasságban, 25 cm vastagságban és 90 cm szélességben), majd emeletmagas nagyblokkokat, 29-30 cm vastagságban.

Utóbbiak zömmel kohósalakból készültek, a korábbi pernye alapú könnyűbetonoknál nyert kedvezőtlen tapasztalatok miatt. A födémek előregyártott gerendák közötti téglatálcák, később beton béléselemek, vasbeton tálcák voltak, ezt követően körüreges (SZIM-KÁR) panelok, lágyvasas és feszített betonból. A panelok szélessége 60, illetve 120 cm volt, hosszuk – a blokkos épületeknél – 4,20, 4,80, 5,40 m, vastagságuk 19 cm volt.

Blokkos épületek

A blokkos épületek kezdetben a hagyományos téglafalas épületek szerkezeti rendszerét követték, közép hosszfőfalas kialakításban, de már zömmel lapostetős kivitelezésben. A válaszfalak hagyományos válaszfaltéglákból készültek. Az elemek méretpontatlansága miatt jelentős többletvakolásra volt szükség. Általánosan kijelenthető, hogy a blokkos technológiával készülő épületek nem annyira az építés iparosítása, mint inkább a téglaanyag országos, nagymértékű hiánya miatti problémák feloldása érdekében készültek.

Franciaországban már az 1950-es évek elején kifejlesztették az első, házgyárinak nevezhető nagypanelos megoldást, amelyet a Szovjetunió átvett, és amelyet a dánok továbbfejlesztettek. A kezdeti 5 szintes épületek építésére kifejlesztett házgyári rendszereket mind Franciaországban (COIGNET, CAMU), mind a Szovjetunióban a moszkvai (DOMOSZTRITYELNÜJ KOMBINÁT) házgyárban, mind Dániában (LARSEN-NIELSEN gyár) a 10 szintes építhetőségig továbbfejlesztették.

- Konyhabútorok házgyári (panel) lakások számára

- Ismerd meg az ezerarcú Japán építészetet!

- Számoljon a nedvességgel már az építkezéskor!

Ezek a cikkek is érdekelhetnek:

Hazai példák

Hazánkban a külföldi példák (elsősorban szovjet) alapján az 50-es évek végén több kivitelező nagyvállalat kísérleti jelleggel próbálkozott (a blokkos technológia alkalmazása során nyert tapasztalatok felhasználásával) nagypanelos épületeket előállítani és kivitelezni. Ezek anyaga általában valamilyen könnyűbeton volt, az alacsonyabb épületeknél a homlokzati teherhordó falakon kívül a belső teherhordó falak is. Az ún. középmagas épületeknél már alkalmazták a vasbeton falakat is.

A hazai kutatás-fejlesztés első jelentősebb állomása a Beton- és Vasbetonipari Művek Dunaújvárosi Gyárában realizálódott 1962-ben. A homlokzati falak itt még kohósalakból készültek, a födémek 1,20 m széles, körüreges panelokból. (Utóbbiak ún. vakolatmentes megoldásban.) A dunaújvárosi évi 1200 lakáskapacitást a pécsi (Baranya megyei ÁÉV) követte, amely nagymértékben átvette a dunaújvárosi eredményeket.

A könnyűbeton falelemek alkalmazásának tapasztalatai a hozzáfűzött reményeket nem váltották be, jóllehet az így készült épületek ma is lakhatók.

Poligongyártás

A hazai építőipari vállalatok egyfolytában keresték a megoldást, így néhány helyen az ún. poligongyártás keretében további kapacitásbővülés adódott, amelyek egy része a dunaújvárosi példákból indult ki, más része pedig önállóan próbált előrelépni. (Előzőre a szekszárdi, utóbbira a békéscsabai megoldás említhető meg, ahol a homlokzati elemeket téglából készült panel formájában állították elő. Utóbbinál – 5 szintig – a belső teherhordó falak is téglapanelból készültek.)

A poligonok födéméi különbözőképpen készültek, az előregyártott födémgerendák vagy körüreges panelok mellett a téglapanel is szerepelt. A poligonos szerkezetű lakások az 1960-as években nem tudták kielégíteni a hazai igényeket, technikai szintjük is alacsonyabb volt az akkor már 1,2 millió lakás/év kapacitással működő szovjet házgyárakhoz képest.

Az 1960-as évek első felében a kormányzat meghirdette a lakásprogramot, ami azt jelentette, hogy 15 év alatt 1 millió lakást kell megépíteni, és ezek legalább 1/3-át magas fokon iparosított ún. házgyári technológiával. A hazai kutatóbázisoknak jóllehet már számos eredményük volt, ezek azonban elsősorban az épület szerkezeteire és csak kismértékben a gyártásuk technológiáira vonatkoztak. így arra is kormányzati döntés született, hogy szovjet házgyári technológia alapján kell a hazai fejlesztéseket, 10 házgyárat, összesen mintegy évi 30 ezer lakást előállító kapacitást megvalósítani.

A szovjet házgyárak fejlesztett típusai a hazai szakemberek egy része előtt kritikus fogadtatásra talált. Az akkor szakirodalmi szinten ismert, továbbfejlesztett dán megoldást – a rugalmasabb alaprajzi lehetőségek miatt – jobbnak tartották. Ennek több fórumon is hangot adva az akkori kormány engedélyezte, hogy a 10 házgyárból egy dán Larseen-Nielsen típusú legyen, hogy annak tapasztalatai a további, szovjet minta alapján kialakított házgyáraknál – a szovjet tervezőkkel és gyártástechnológiát előállító szervezetekkel konzultálva – realizálódjon.

Házgyári program bevezetése

A házgyári program bevezetése tehát az első szovjet típusú házgyár megvalósításával kezdődött (Budapest, Szentendrei út, 43. sz. Állami Építőipari Vállalat beruházásában). Ezt követte a Dániából megvásárolt házgyár, amelyet – egy londoni gázrobbanás miatt történt események miatt (összedőlt az épület) – továbbfejlesztettek. Közel ebben az időben, egy erős taskenti földrengés házgyári épületekre kifejtett hatását elemezve a Szovjetunióban is szükségesnek látták a szerkezeti rendszer továbbfejlesztését.

A magyar szakemberek a további házgyárak beszerzésénél jelentős szerepet töltöttek be a jobb, megbízhatóbb, statikailag állékonyabb szerkezet kialakításában, együtt dolgozva a szovjet szakemberekkel. 1976-ban a tízedik házgyár beruházása is befejeződött. Ezzel párhuzamosan a poligonok kapacitása is tovább bővült, és a régebbiek továbbfejlesztése is megtörtént. Mindösszesen évi 30-35 ezer lakáskapacitás állt rendelkezésre, átlag 53 m2 lakásterületet figyelembe véve.

A régebbi házgyárak korszerűsítése, az újabbak emelkedő beruházási költségei, az 1980-as évek második felében bekövetkezett igény csökkenések következtében az 1990-es évek elejére szinte valamennyi házgyárat és poligont működtető vállalat eladósodáshoz vezetett. A privatizáció folyamata felgyorsult, a panelos épületekkel szembeni negatív megítélés a házgyári kapacitások további gazdaságtalan fenntartását nem indokolta. Az újonnan alakult magán-építőipar visszatért a gyorsan megtérülő technológiák alkalmazására, így valamennyi házgyári kapacitás megszűnt, felszámolták.

A megépült lakások jellemzői

A házgyárak és a poligonok a közel 3 évtizedes működésük során több, mint félmillió panelos lakást gyártottak le. Területi elhelyezkedésük az előzetes szükségletfelmérések alapján történt, de a későbbiek folyamán – elsősorban a budapesti igények teljesítése érdekében – a vidéki építőipari vállalatok is jelentős mértékben építettek lakásokat a fővárosban saját termékeikből. így Budapesten az előzetes számításokhoz képest (25-30%) a megépült lakások több mint 190 000-re, azaz közel 35%-os részarányra növekedtek. (1. és 2. táblázat).

1. táblázat: A hazai házgyárak és panelüzemek működésének kezdése és kapacitásadataik

[table id=246 /]

Megjegyzés: A BVM Szolnoki Gyárában mintegy 2 éven keresztül volt panelos lakásgyártás évi 1000 db kapacitással (1970-es évek közepén). A kapacitás az 1980-as évek második felétől az 1990-es évek elejéig teljesen leépült.

2. táblázat: A panelos lakóépületek területi elhelyezkedése Magyarországon

[table id=247 /]

A házgyári technológiák mellett külföldön is, hazánkban is már az 1960-as évek elején megjelentek az öntött falas 5, illetve 10 szintes épületek, amelyek anyaga kohóhabsalak-beton volt. A födémek monolit vasbetonból készültek. Mintegy 15 éven keresztül szép számban épültek lakások ezzel a megoldással, bár itt is a vakolások és a hagyományos külső-belső munkák csak szerény mértékben szolgálták az építés iparosítását.

Alagútzsalus technológia

Európában először a franciák fejlesztették ki az ún. alagútzsalus technológiát, amely már versenyképes volt a házgyári technológiával a vakolatmentes (helyiség, illetve teljes épület mélységben felállított fémzsaluzati rendszerével) felületek előállítása (belső haránt-és merevítőfalak, födémek) és a homlokzatokon alkalmazott különféle elemekkel vagy hőszigetelési (pl. dryvit) rendszerekkel (a vasbeton szendvicstől kezdve a faanyagú szakipari falakig bezárólag). A válaszfalak is szerelt jellegűek voltak, így az ún. vizes technológiát ki lehetett iktatni a belső építkezés során.

Magyarországon elsőnek a Heves megyei Tanácsi Építőipari Vállalat fejlesztett ki – francia tapasztalatok figyelembevételével – alagútzsalus technológiát (PEVA). A házgyári példák alapján a homlokzati szakipari falak mellett kifejlesztettek egy vasbeton szendvicspanelt is (HEP), a belső falakat szerelt elemekkel készítették (Pl ÜGP – üreges gipszperlit).

Az 1970-es években a francia OUTINORD cégtől vásárolt licenc alapján több kivitelező vállalat (amelyek nem rendelkeztek házgyárral) is felkészült az alagútzsalus technológia alkalmazására. Évente mintegy 3-4 ezer lakás épült így. Ezzel egy időben az angol NO-FINES egyszemcsés betonos technológia licencvásárlásával is bővült az öntött technológiák sora, évi kb. 400-500 lakás épült belőle.

Az iparosított lakásépítési technológiák sorát az ún. könnyűszerkezetes (főleg földszint + tetőtér) épületek követték az 1990-es évek elejétől, amelyek zömmel import, majd később hazai fejlesztésű faházak és fémházak formájában máig is épülnek. A vakolatmentességet biztosító, különféle monolit építés zsalurendszerei is előfordulnak a hazai gyakorlatban, ezek a lakásépítés területén is egyre jelentősebbek.

A panelos építési mód műszaki jellemzői, szerkezeti rendszerei

Az 1965. évben indult 1. sz. házgyár előtt üzemelő panelos kapacitásaink szerkezeti rendszerére az volt a jellemző, hogy a hagyományos épületeknél kialakult megoldásból indultak ki, sok esetben a közép-fő falas épületek példáit szem előtt tartva, de már gondolva a szükséges „merevítés” igényelte csatlakozások megoldásaira.

A kezdeti alacsony szintszámú épületeknél még előfordultak a blokkos épületeknél alkalmazott megoldások, de hamar áttértek a szovjet házgyáraknál kifejlesztett acélarmatúrák beépítésével és összekapcsolásával létrejövő csomópontok alkalmazására, ugyanígy a homlokzati panelok „zárt hézagos” kialakítására is. További fejlesztésként a többszintes épületekre való rátérés is megkövetelte a vasbeton teherhordó közép- és merevítőfalak alkalmazását, majd a hőszigetelés fokozása érdekében a szendvicspanelok és vastagabb téglapanelok alkalmazását.

A poligonok által előállított lakások azonban nem tettek eleget a maximálisan iparosítható elvárásoknak, főleg az ún. belső munkák területén, beleértve a válaszfalaktól a szerelvényekig, a szakipari munkáig, amelyeket a házgyári technológia megoldott.

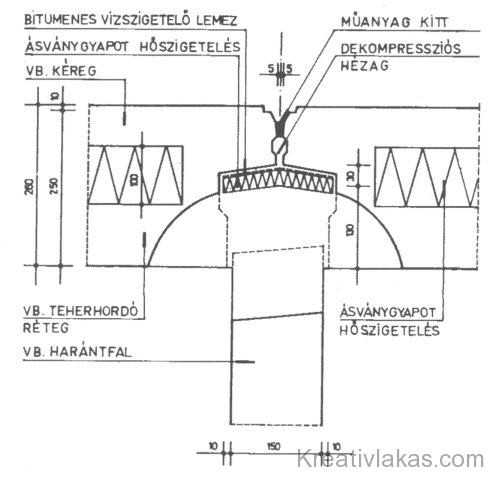

Az első szovjet típusú házgyár ún. csoportzsaluzataiban állították elő a teherhordó vasbeton szoba nagyságú haránt- és merevítőfalakat, valamint a födémelemeket. A homlokzati szendvicspanelok belső vasbeton teherhordó rétege 10 cm, az ásvány gyapot (salakgyapot) hőszigetelés 10 cm, a külső homlokzati kéregpanel 6 cm vastag volt, összesen 26 cm (1. ábra).

1. ábra: Eredeti (szovjet) házgyári homlokzati panelcsatlakozás, vízszintes metszet

A teherhordó vb. falak 14 cm, a födémek 16 cm vastagságban készültek (2. ábra).

A vasbeton válaszfalak szintén csoportzsaluban készültek, 10 cm vastagságban. Már az első házgyárban a fürdőszoba térelemeket alkalmazták az előregyártott válaszfallapok gyárban történt összeszerelésével, és ugyancsak a gyárban beépített konyha-, fürdőszoba-, WC-felszerelésekkel, csövekkel, szerelvényekkel.

A szakipari munkákat befejezve, az ajtókat „bezárva”, a térelemet a szállításig a tárolóhelyen raktározták. A falakat, födémeket ugyancsak a gyárban glettelték, festették. A homlokzati panelokba az ablakokat, loggiaajtókat felületkezelten, üvegezve építették be, úgyszintén a belső ajtókat is. A felvonók aknáit is gyárban – az előregyártott válaszfallapok összeszerelésével -, térelemként állították elő.

2. ábra: Eredeti (szovjet házgyári homlokzati panelok zárthézagos fúgaképzése)

A kiegészítő elemek: lépcsők, pihenők, loggia- és attikaelemek is teljes készültségben hagyták el a házgyárat.

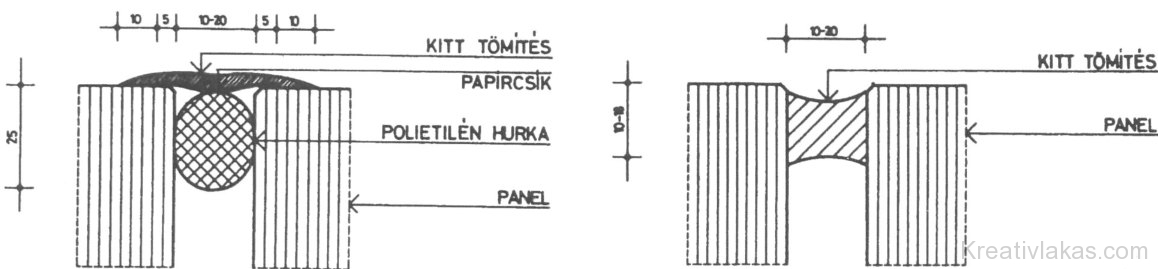

Helyszíni munkaként a szerelési sorrendnek megfelelő szállítási programként érkezett panelok beemelése, kitámasztása, a csomóponti acélok hegesztése és a csomópontok kibetonozása, vibrálása készült, valamint a kibetonozás előtti függőleges szigetelések elkészítése a homlokzati panelok csatlakozásainál, majd a hézagzárás (2. ábra). Ezt követően az esetleges javítások, a tapétázás, a tető szigetelése és a liftek szerelése jelentett még komolyabb helyszíni munkát.

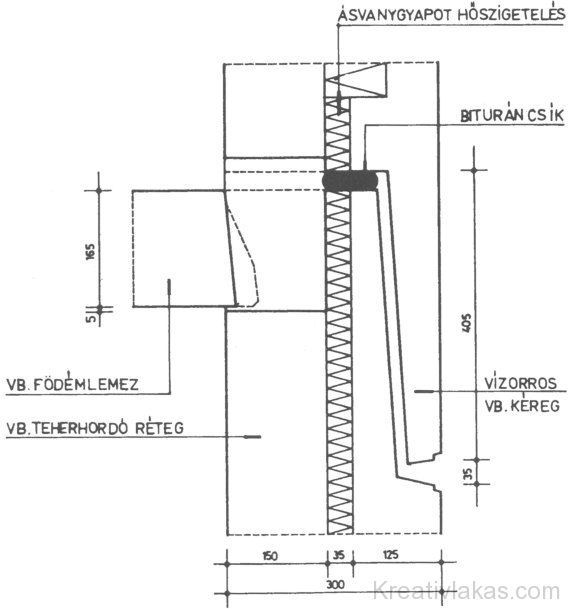

A homlokzati panelok vízszintes csatlakozásainál bituráncsíkot alkalmaztak, amely elsősorban a légzárást biztosította, míg a vízzárást a kéregpanelból kialakított vízorr oldotta meg (3. ábra). A homlokzati panel kéregelemének rögzítését a teherhordó és kéregelemeket összekötő korten-acélok (tüskék) biztosították.

3. ábra: Eredeti (szovjet) házgyári homlokzati panelcsatlakozás függőleges metszet

A homlokzatképzés a vízszintes helyzetű egyedi zsalukban, ún. alsó vagy felső gyártással készült. Alsó gyártásnál vagy sima felület állt elő, amely a gyárban szilárdulás, kiemelés után festést kapott, esetleg szilikát anyagú fagyálló burkolóanyagra öntötték rá a betont. (Ez a megoldás később tökéletesedett a matricás, illetve előre elhelyezett fugázással.)

A felső gyártás (legjobban elterjedt) esetén a még friss betonra rászórtak kavics- vagy kőzúzalékot (színeset), és kis vibrálás után, amikor a beton kötése már előrehaladott volt, a panelsablonokat ferdére állítva a kavics- vagy kőzúzalékra rátapadt cementet vízpermettel kimosták. Más megoldásként a kész betonfelületre burkolóanyagot vagy egyéb hagyományos homlokzatvakolatot hordtak fel. Különleges vakolatnak számított az amerikai licencből megvásárolt ún. Fair Crete-megoldás. (Polipropilén szálerősítésű, finom színes beton, amelyet gépi vagy igényesebb esetben kézi, szobrász által készített felhordásként készítettek, ugyancsak még a gyárban.)

Az első szovjet házgyári termékekből csak 3,20 m tengelytávú szerkezeti rendszert lehetett kihozni, így a legnagyobb szobaszélesség 3,06 m-re adódott. Ez a körülmény gátolta a jobb lakások és funkciók kialakíthatóságát. Az előrelépést a második dán (Larsen-Nielsen) házgyár termelésbe lépése oldotta fel, ahol a harántfalak tengelytávolsága már 5,40 m-ig kialakítható volt.

Dán típusú házgyárnál

A dán típusú házgyárnál a harántfalak szintén csoportzsaluban készültek, de a födémpanelok statikai meggondolásból egyedi, vízszintes helyzetű sablonokban. A homlokzati elemek a szovjet megoldáshoz hasonlóan készültek, a lépcsőelemek úgyszintén. A rendszer hátránya volt, hogy erkélyek, loggiák nem voltak kialakíthatók. (A szovjet házgyárnál loggiák is készíthetők voltak.) A térelemek itt már poháröntéssel, vagyis egyben (és nem válaszfalelemek összeszerelésével) készültek. Az előrelépést a csomópontok kialakítása (nyílt hézagos homlokzati panelcsatlakozás), pontos elhelyezés (csavaros szintbeállítás) és jól funkcionáló lakások kialakítása jelentette.

A következő (3. sz.) házgyárnál az időközben nyert tapasztalatok alapján már megkezdődtek a továbbfejlesztések, amelyek a magyar szakemberek tehetségét, munkáját fémjelzik. A szovjet szakemberekkel a konzultációk sikerre vezettek, a további házgyáraknál mind a termékek, mind a technológiák jelentős mértékben előreléptek. (Az újabb szovjet házgyáraknál és a rekonstrukcióknál is alkalmazták a magyar eredményeket.) A harántfalak tengelytávjai megnövekedtek (5,40 m-ig), a homlokzati csomópontok továbbfejlődtek: a nyílt hézagos megoldás mellett az ún. „karácsonyfa profilú” hézagzárók alkalmazásával a térelemek és panelok minősége jelentősen megjavult, és így lehetőség volt 16 szintes épületek megépítésére is.

A csomóponti rendszer fejlesztése által az épületek statikai állapota jelentősen javult. (Ezt bizonyítandó pl. az előforduló robbanások, amikoris a házak nem omlottak össze, mint Londonban, vagy a taskenti földrengés idején. (Konkrét példa erre a Budapest III. ker. Jós utcai robbanás, amelynek során az épület nem dőlt össze.)

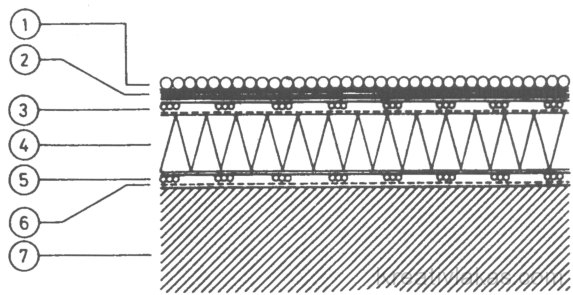

A hő- és vízszigetelések alkalmazása terén is javulás következett be. Még az első házgyárnál a roskadásra hajlamos ásvány gyapot szigetelést a homlokzati elemeknél polisztirollemezzel váltották ki, a tető-vízszigeteléseknél a papír hordozójú bitumenes lemezeket üveg vagy műanyag betétes lemezekre cserélték, majd megjelentek a különféle műanyag és modifikált bitumenes szigetelések (4. ábra).

4. ábra: Lapostető szigetelés általános rétegrend 1. gyöngykavics védőréteg; 2. két réteg bitumenes vastaglemez vagy három réteg bitumenes lemezfedés; 3. gőznyomást levezető réteg; 4. műanyaghab hőszigetelés kasírozott védőréteggel; 5. párazáró (és páranyomás-kiegyenlítő) réteg; 6. hideg bitumenmáz alapozás; 7. födémszerkezet

Utolsó fejlesztésként kell megemlíteni a kis szintszámú, magastetős (cserepes), egyedi tervek alapján készült panelos épületeket, amelyek ha későn is, de bizonyították, hogy panelos technológia alkalmazásával is lehet színvonalas lakóépületeket létrehozni.