Gépi festékfelhordás módjai

Sűrített levegős eljárás

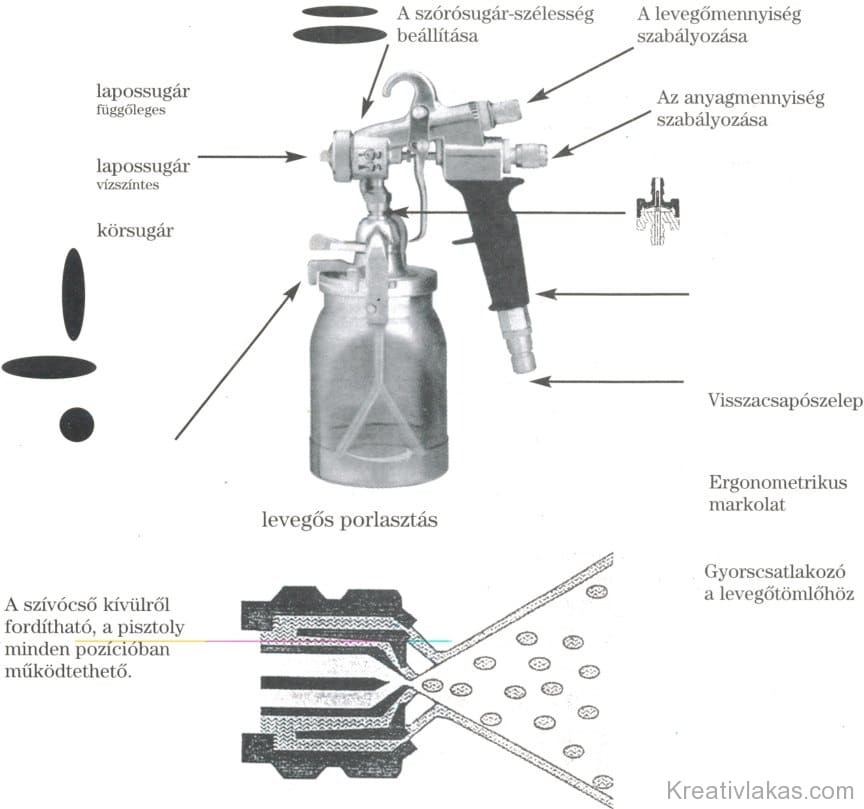

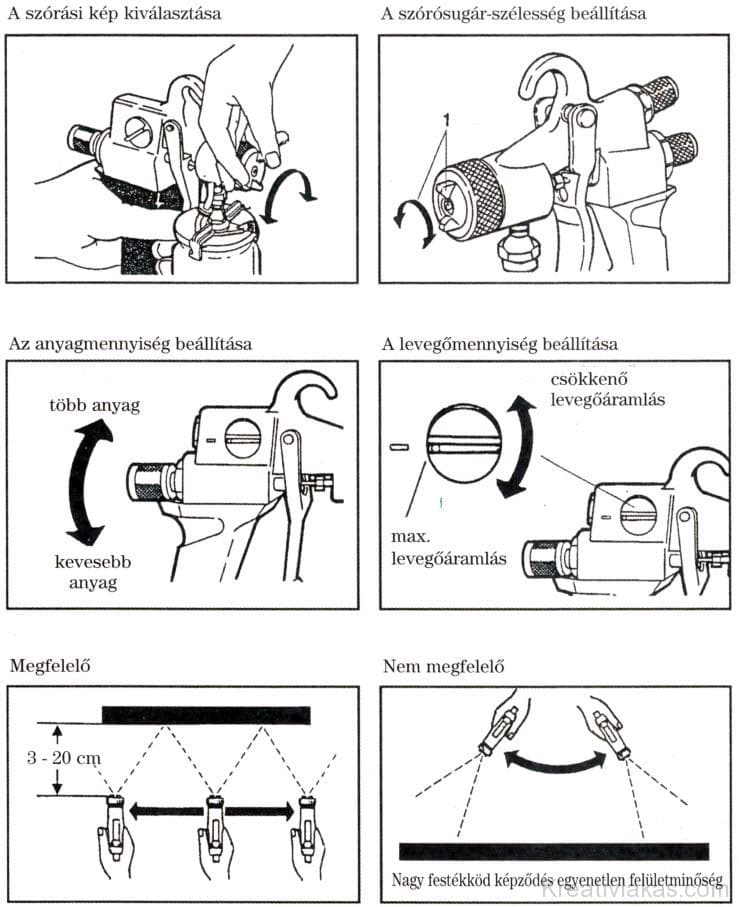

Elnevezése többféle: „hagyományos”, pneumatikus eljárásnak is mondják. Lényege azonban a különböző elvek szerint elrendezett furatokon kiáramló sűrített levegő kinematkus energiája által létrejövő festékporlasztás. A fúvókák kialakításának kétféle megoldása létezik, a szívásra vagy nyomásra működő rendszerek.

A pisztolyok a festékanyag-ellátásuk szerint felső- vagy alsótartályosak lehetnek. Léteznek körvezetékből csapoló állomáson keresztül működő vagy nyomótartályos konstrukciók is.

A sűrített levegős eljárás előnyei:

- a festendő munkadarabok formája és típusa igen változatos lehet;

- a nehezen hozzáférhető, tagolt munkadarabokat is lehet magas esztétikai igénnyel festeni;

- alacsony beruházási és üzemeltetési költségek;

- dekoratív rétegek kialakítása;

- a pisztolyok szórásképe jól szabályozható.

A sűrített levegős eljárás hátrányai:

- alacsony kapacitás;

- nagy hígítóigény a 18-30 Din 4 sec viszkozitás miatt;

- egy rétegben csak vékony filmréteg hordható fel;

- jelentős a szórási veszteség, a munkadarabra várhatóan a kiszórt festékanyagnak csak 40-50 %-a jut;

- nagy környezetkárosító hatás a jelentős oldószerigény miatt;

- körülményes a festék előkészítés, a szűrés, a viszkozitás beállítása, szerszámtisztítás;

- elszívás igény: száraz vagy nedves leválasztás, hulladék- és szennyvízkezelési feladatok adódnak.

A sűrített levegős porlasztás során a felületen buborékok képződhetnek, melyek korróziós csírapontok lehetnek. A híg anyagok használata megfolyásokat eredményezhet, emiatt a festőszakmunkások nagy kézügyességére van szükség. A festék anyaga, a pigment átmérője, az anyag viszkozitása határozzák meg a megfelelő fúvóka kiválasztását.

A sűrített levegős eljárások előnyeit megtartó új módszer a HVLP szórás. A munkadarabra várhatóan rákerülő festékanyag mennyisége egyes esetekben elérheti a 60-75%-ot. A nyomásigény csökkent 0,8-1,2 bar, a levegőfogyasztás megnőtt 1800-2200 liter/perc közé. A festékköd-szegény szórás hátránya azonban az alacsony kapacitás és a festék nagy hígítási igénye.

Airless (levegő nélküli) eljárás

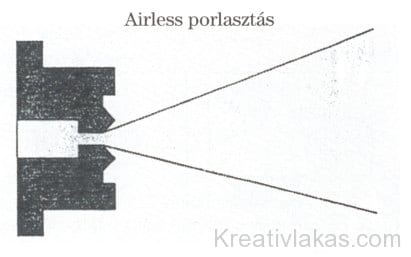

Az Airless szórási eljárással az elektromotor meghajtású dugattyús szivattyú a rétegező anyagot az anyagtartályból felszívja és egy speciális fúvókán át kinyomja. A fúvókánál bekövetkező keresztmetszet-csökkenés létrehoz egy 210 bar-ig terjedő nyomást. Ez a rendkívüli nagy nyomás eredményezi a rétegező anyag mikrofinomságú porlasztását.

Mivel az elporlasztás során a levegőre nincs szükség, ezért nevezik ezt az eljárást Airless vagy levegőmentes szórási eljárásnak. Ez a módszer hozza magával az előnyeit is, ami a finom porlasztásból ered: a festékköd-szegény munkavégzést; tükörsima, buborékmentes felületet. Az előbbi előnyök mellett még rendkívüli nagy munkasebesség és könnyű kezelhetőség jellemzi ezt a szórási eljárást.

A készülék működése

A berendezés egy levegő nélkül működő elektromotoros üzemű magasnyomású szórókészülék. A motortengelyen található az elektromágneses kuplung, amely a hajtóerőt egy cikloid hajtóművön át az excenter tengelyre viszi át.

Az excenter tengely mozgatja az anyagszállító szivattyú dugattyúját le és föl. A felfelé irányuló mozgás közben a bemenőszelep kinyílik, és a feldolgozandó anyagot felszívja a dugattyú. A lefelé irányuló mozgás közben a kimenőszelep kinyílik, és a feldolgozandó anyagot nyomás alatt a szórópisztolyhoz szállítja.

Alkalmazási területek felsősorban nagy felületeken):

- glettelés,

- beltéri falfesték felhordása,

- favédelem,

- korrózióvédelem (nehéz korrózióvédelem is),

- homlokzatfestés

- zománcozás (acélszerkezeteknél vagy ajtólapoknál),

- lakkozás.

Alkalmazható anyagok:

Vizes bázisú vagy oldószeres termékek egyaránt: glettek, falfestékek, lazúrok, alapozók, zománcok, lakkok.

Melegszórás

A környezetünk fokozott kímélésének szempontjai, a festékanyag felhasználási hatásfokának növelése, az illékony oldószer felhasználásának csökkentése számos olyan speciális technológiát hozott létre, amelynek porlasztási elve hasonló, de valamilyen más elv kombinációját is alkalmazzuk egyidejűleg. A festékanyag melegítésével is el lehet érni a porlasztáshoz szükséges viszkozitást.

A felhasználó számára a következők az előnyök:

- festék és oldószer megtakarítása;

- javul a festett bevonat minősége;

- a szórást követő tisztítási, takarítási műveletek igénye csökken;

- alacsonyabb nyomástartomány alkalmazása miatt csökken a berendezés kopása, nő a fúvóka élettartama;

- nő a festés kapacitása.

Nem minden festékanyag alkalmas a melegítésre, az eljárás a paraméterek betartására fokozottan érzékeny. A porképződésre alkalmas anyagok feldolgozásánál a technológia műveleteinek sorrendjére ügyelni kell. Különösen a vizes bázisú festékanyagok érzékenyek a paraméterek betartására.

A minőség biztosításához szükséges technológiai lépések közé tartozik mintalemezek és bevonatok készítése, amely egyébként minden festési technológia rögzítésénél javasolt, a melegszórás paramétereinek (nyomás, tárgyhőmérséklet, festékhőmérséklet, fúvókaátmérő, szóráskúp, rétegvastagság) meghatározása során igen fontos, el nem hagyható művelet.

Elektrosztatikus festékszórás

Az elektrosztatikus szórás során a kiszórandó anyagot a szórópisztoly csúcsában corona elven elektromosan feltöltik, miközben a festendő munkadarab ellentétes potenciálon van. A festékrészecskék az elektromos erőtér vonalait követve kerülnek a munkadarabra, illetve annak a környezetébe.

Az elektromos erőtér hatása a következő tényezőktől függ:

- A szórópisztoly feszültsége a munkadarabtól megfelelő távolságban 30-60 kV.

- A szórás távolsága általában 20-25 cm.

- A kiszórt festék mozgási energiája nem térítheti le a szemcséket az erővonalakról.

- A szórandó festék elektromos vezetőképessége meg kell, hogy feleljen az elektrosztatikus feltölthetőségnek.

- A szórandó felület felépítése, formája, geometriája meg kell, hogy feleljen a létező Faraday-effektus mozgást eltérítő hatásának.

- A munkadarab mindig földpotenciálon kell, hogy legyen, és ennek meglétét reteszfeltételként ellenőrizni kell.

- A szórási környezetben 0,3-0,5 m/sec sebességű levegőelszívást kell biztosítani, ennek megléte szintén reteszfeltétel kell, hogy legyen.

- Fokozottan kell figyelni az anyagok, oldószerek, tűz- és robbanásveszélyére, gyúlékonyságára vonatkozó gyártói előírásokra.

Elektrosztatikus centrifugális porlasztás

Ebben az eljárásban a festéket egy 8000-60 000 fordulat / perc fordulatszámú tányér vagy harang közepébe táplálják. A centrifugális erő hatására a festék a tányér peremére kerül, ahol rendkívül finom részecskékre hullik szét, és feltöltődik. Kis támasztó levegőt használva ez a festékköd irányítható, amivel egy igen magas, 90 % körüli anyagkihozatal érhető el.

Kétkomponensű festékek szórása

Az oldószer mentes epoxi és poliuretán festékbevonatok bevezetése során alakították ki a gyártók a kétalkotós anyagok feldolgozására tervezett berendezéseket, ahol szobahőmérsékleten 10-30 perc alatt megtörténik a térhálósodás. Ezek a termékek igen sűrűek, viszkózusak ahhoz, hogy ésszerű nyomás mellett kellőképpen porlaszthatok legyenek.

Az anyagokat külön szivattyú megfelelően beállított keverési arány szerint szállítja a keverőcsőbe, ezután jut a pisztolyba a porlasztandó keverék. A rendszerek általában öblítő szivattyúval is felszereltek, így rövidebb üzemszünet alkalmával a berendezés azonnal kimosható. Egy jól megtervezett bevonati rendszer létrehozása történhet az előző eljárások speciális kombinációival, így léteznek például kétkomponenses HVLP szórások, AIR-COAT melegszórás és hasonló megoldások.

A technológiák bármelyikére azonban vonatkozhat a festékanyagáramba tervezett szűrések fontossága. A kiválasztott fúvókának megfelelő szűrés a szívóágban kezdődik, majd finomodó nyomóági szűrésen halad az anyag a pisztolyig, ahol annak markolatában helyezkedik el a fúvókához igazodó legfinomabb szűrőbetét. A szűrés gondos tervezése minőségjavító tényező, mert a fúvóka eltömődésekor előforduló anyagkimaradások egyértelműen felületi hibák forrásai lehetnek.

A megfelelő fúvóka kiválasztása

Abból a célból, hogy egy ésszerű és kifogástalan műveleti eljárást tudjunk elérni, a fúvóka kiválasztása nagy fontosságú. Sok esetben a helyes fúvóka csak szórási kísérlet alapján határozható meg.

Néhány szabály a kiválasztáshoz:

A szórási sugárnak egyenletesnek kell lennie. Ha a szórási sugárban csíkok jelennek meg, a szórási nyomás túl alacsony vagy a bevonati anyag viszkozitása túl magas.

Javító módosítás: a nyomást kell növelni vagy a bevonati anyagot hígítani. Minden szivattyúnak meghatározott szállítási teljesítménye van a fúvókaméret függvényében:

Alapvetően érvényes:

- nagy fúvóka = alacsonyabb nyomás

- kis fúvóka = nagyobb nyomás

- Különféle szórási szögértékű és méretű fúvókák állnak rendelkezésre.

Airless-keményfém fúvókák karbantartása és tisztítása

Ezek a fúvókák nagyobb pontossággal megmunkált furattal rendelkeznek. Egy kíméletes kezelés szükséges annak érdekében, hogy egy hosszabb élettartamot lehessen elérni. Arra kell gondolni, hogy a keményfém-betétes rideg fúvókát sohasem szabad dobálni vagy éles fémtárggyal kezelni.

Az alábbi pontokat kell figyelembe venni abból a célból hogy a fúvókát tisztán és üzemkész állapotban lehessen tartani:

- Készüléket kikapcsolni „0” (ki).

- A szórópisztolyról a fúvókát leszerelni.

- A fúvókát megfelelő oldószerbe kell helyezni mindaddig, míg minden bevonati anyagmaradvány leoldódik.

- Ha a sűrített levegő rendelkezésre áll, a fúvókát ki kell fúvatni.

Belső feltöltésű hengerező készlet

A hengerező készlet maximum 250 bar nyomással terhelhető. A hengerező készlet használata ott ajánlott, ahol az AIRLESS szórás – egyébként minimális – környezetszennyezése sem megengedett vagy a szórt felületminőség nem elfogadható. A hengerező készlet használatával egyenletes festék-felhordás lehetséges, és lényegesen termelékenyebb a hagyományos hengerezési eljárásnál.