A felületképzéssel szemben támasztott követelmények, bevonat kiválasztása

A felületképzések alkalmazásának legfontosabb szerepe az esztétikai megjelenés biztosítása. E funkción kívül azonban jelentős szerepet képvisel a bevonatok, rétegek korrózióvédő hatása is. A felületképzések megjelenésükkel, színükkel, mintázatukkal válnak érzékelhetővé, így azok tervezését nem lehet figyelmen kívül hagyni. Ezért a színek hatásával külön kell foglalkozni. Látszatra például egy helyiséget az alkalmazott színek megválasztásával nagyobbítani, kisebbíteni, ill. alacsonyabbá és magasabbá lehet tenni. Tervezésnél figyelembe kell venni a színek fiziológiai és lélektani hatását is, ezért minden esetben összmegjelenésben azoknak egymással harmóniában kell lenniük.

Mivel a felületképzések általában elsődlegesen felületvédelmi szempontból készülnek, így azokat a létesítmény tervezésével egy időben, az építőipari helyi sajátságokat figyelembe véve kell korrózióvédelmi szempontból megtervezni.

Építőipari szerkezetek védelménél a felületképzések közül a festékanyagok, ill. festékbevonatrendszerek alkalmazása a legjelentősebb. Ezért célszerű a festékbevonatokkal kapcsolatos általános alkalmazástechnikai követelményekkel megismerkedni.

A festékbevonatok alkalmazásának általános szempontjai

A festéssel végzett korrózióvédelem hatékonyságát általában az alábbi főbb szempontok befolyásolják.

Ezek:

- a védő eljárás tervezése, illetve helyes kiválasztása,

- a védendő szerkezet anyaga, annak felületi formája, tagoltsága, hozzáférhetősége,

- a felületelőkészítés minősége,

- a felhasznált festékanyagok minősége,

- a tervezett bevonatrendszer rétegvastagsága,

- a szakszerű és gazdaságosan alkalmazható felviteli technológia,

- a bevonatkészítés, illetve filmképződés légköri jellemzői.

A felületképzés legfontosabb előművelete a kifogástalan felületelőkészítés és az előkezelés, mivel ezek minősége a bevonat élettartama szempontjából döntő jelentőségű.

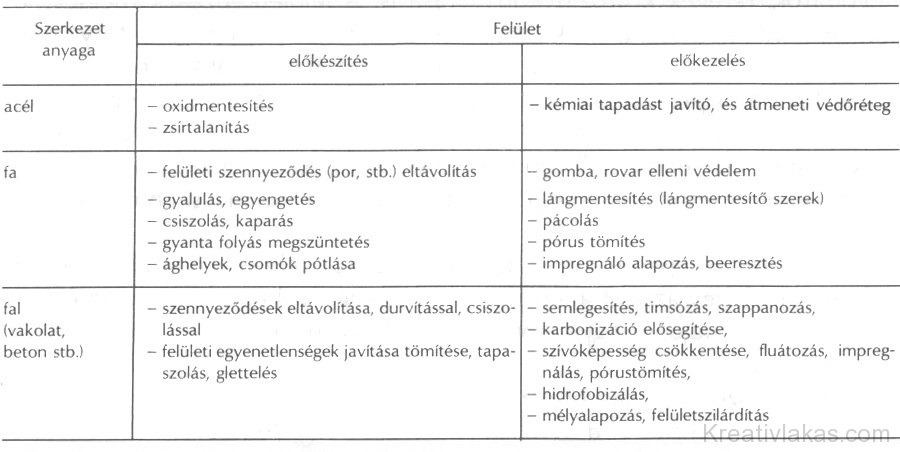

A különböző alapanyagú szerkezetek felület-előkészítésén és előkezelésén általában nem azonos műveleteket értünk. A két közel azonos hangzású kifejezés néha félreértésre ad alkalmat, ezért a főbb szerkezeti anyagokra vonatkozóan a felület-előkészítési és az előkezelési műveletek fogalmait az 7. táblázat foglalja össze.

7. táblázat

Különböző anyagú szerkezetek felületelőkészítésének és előkezelésének részműveletei:

A festékbevonat alapfelülethez tapadását az érintő felületek között létrejövő adhéziós erők szabják meg. Az adhézió lehet kémiai vagy fizikai jellegű. Az alap felületi egyenetlenségeiből, valamint a bevonó anyag az alapba behatolása révén jön létre a mechanikai adhézió. A specifikus adhézió a festékbevonat és alapfelület között létrejött kémiai vagy fizikai kötés eredménye.

A porózus felületeken (vakolat, gipsz, beton stb.) főleg a mechanikai adhézió van túlsúlyban. Ugyanakkor egy sima fémfelületen a Wash-primeres felület-előkészítés specifikusan kémiai adhézióval kötődik. A fémfelület dur-vításával, érdesítésével (mint pl. csiszolás, homokszórás stb.) az érintkező és fajlagos felületek növelhetők, ezzel arányosan a bevonóanyag mechanikai adhéziója is fokozható.

Felület előkészítés

A szerkezeti anyagok festés előtti felület-előkészítése és felület-előkezelése döntő mértékben befolyásolják a felületképző anyag tapadását. Ez egyben azt is jelenti, hogy e műveletek minősége a festék tapadását és annak élettartamát is meghatározza. A legtöbb meghibásodás ugyanis az alapfelületi elválásból indul ki, amely lepergés formájában nyilvánul meg. Ezért a festéssel kivitelezett felületképzés tartósságát jelentős mértékben az előműveletek (előkészítés, előkezelés) minősége határozza meg.

A festékanyag kiválasztásakor figyelembe kell venni a jelentkező igénybevételt, a szerkezet anyagát, az alkalmazható felhordási technológiát, valamint az esztétikai szempontokat egyaránt. Látható tehát, hogy a megfelelő anyag és felületképzés tervezői munkájánál egyidejűleg több szempontot kell értékelni. Természetesen a mérlegelésnél a gazdaságosság sem elhanyagolható kérdés.

Nagy jelentőségű objektumok, építészeti tárgyak korrózióvédelmi tervezésénél vagy új festékanyagok esetén – ha azokra nincs még ipari méretű alkalmazástechnikai adat – az anyagok kiválasztásakor tanácsos próbafelhordásokat végezni. Ezáltal mód nyílik a festékanyag minőség, a felhordási körülmény, az esztétikai megjelenés, az igénybevételi alkalmasság stb. ellenőrzésére, illetve azok mérlegelésére.

Festékanyag helyes megválasztása

Lényeges szempont, hogy a kiválasztott festékanyag, illetve a tervezett felületképzés a szükséges igénybevételekre legyen alkalmas. Az alkalmasság bizonyítására és szavatolására vagy évtizedes kedvező gyakorlati tapasztalati adatok szükségesek, vagy újabb termékek esetén az adott igénybevételre vonatkozó intézeti minősítések, műszaki alkalmassági bizonyítvány beszerzése külön igény. Ezen túlmenően a festékanyagok jellemző sajátosságokra vonatkozó adatait minőségi előírásokban, műszaki feltételekben vagy szabványokban célszerű meghatározni.

Az egyes festékszállítmányok gyakorlati kipróbálására általában nincs lehetőség, viszont az átvétel a minőségi előírásokkal azonosítva lehetséges. A minőségi előírás szerinti átvétel fontos lehet azért is, mert a kész bevonatrendszeren későbbi hiba esetén sokszor nehéz megállapítani egyértelműen a hiba okát.

A hiba oka többféle lehet, mégpedig rossz minőségű festékanyag vagy szakszerűtlen felhordás, igénybevételi alkalmatlanság stb. A hiba kizárására, illetve az ok egyértelmű megállapítására célszerűen lehet alkalmazni – különösen nagyobb építési objektumoknál – a garanciális mintaszakaszok készítését. A mintaszakaszokat a közös érdekeltek részvételével készítik (tervező, bevonó anyagokat gyártó cég, felhordást végző vállalat), ahol a tervező által meghatározott anyagokat adott technológia szerint hordják fel.

Általában a felületképző anyagok felhordására széles választékú lehetőség áll rendelkezésre (ecset, kefe, henger, szórás, merítő eljárás, öntés stb.). A legcélszerűbb technológiát mindig az építéshelyi viszonyok határozzák meg.

Ezen általában a következőket értjük:

A védendő tárgy alakja, mérete, nagysága, tagoltsága, a környezet, munkalégtér hőmérséklete, relatív páratartalma, levegő egyéb szennyeződése, gépesítési lehetőség stb. Az első alapozó festékeket általában célszerű ecsettel felhordani. Ugyancsak kézi ecsetfelhordást igényelnek munkaegészségügyi szempontból az ólom-míniumos alapozó festékanyagok is. A szórás nagyon termelékeny módszer, de alkalmazásának egyes esetekben korlátot szabnak a festékanyagok munkavédelmi szempontjai, a védendő szerkezet mérete, tagoltsága stb. A mártó eljárás csak speciális esetekben jöhet számításba, ahol például a tárgy mérete, darabszáma teszi azt szükségessé, ill. lehetségessé. Általában ilyen célra külön mártó-lakkok és festékek kerülnek forgalomba.

Korróziós tervezés

A korróziós tervezés során nemcsak a felületképzés rétegfelépítését és felhordás módját kell meghatározni, hanem ezek rétegvastagságát is. Nagyon lényeges szempont ez, a gyakorlatban nem minden esetben fordítanak rá kellő figyelmet.

Az adott igénybevételhez szükséges legkisebb rétegvastagságot minden esetben elő kell írni, illetve annak betartatását meg kell követelni. Gyakorlati és kísérleti adatok bizonyítják, hogy a legkisebb rétegvastagság alatt a felületkezelések nem nyújtanak kellő védelmet. Általában a védőhatás bizonyos határig a rétegvastagság növelésével közel arányosan növekszik. Ez különösen fémek, és faszerkezetek esetén igaz, mert a korróziót előidéző nedvesség vastagabb rétegen nehezebben vagy egyáltalán nem képes áthatolni, így a korróziótól (rozsdaképződés, vetemedés stb.) a szerkezetet megóvjuk.

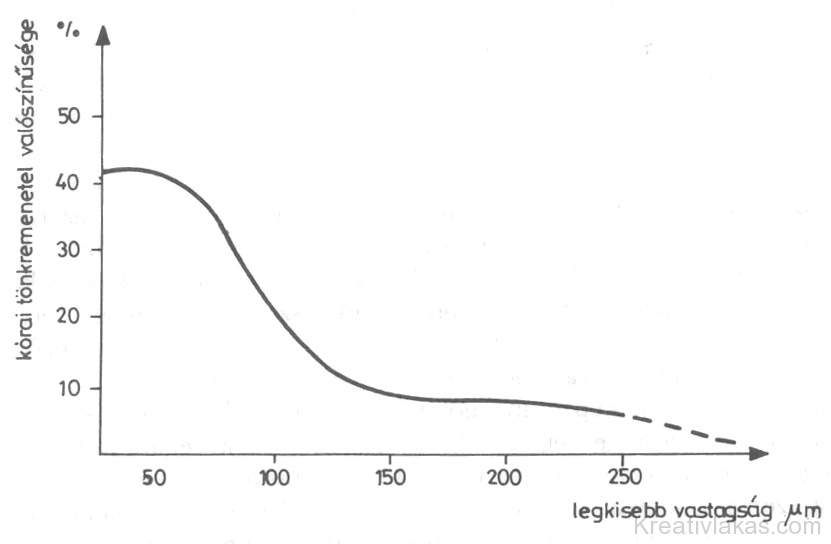

1. ábra

A festékbevonat vastagsága és azok tartóssága közötti összefüggés

A festék rétegvastagsága, annak tartóssága, valamint előállítási költsége szoros összefüggésben vannak egymással. Az 7. ábra több vizsgálati és gyakorlati próba eredménye alapján ismerteti az acélszerkezeten kialakított festékrétegek vastagsága és tartóssága közötti összefüggést. Ha tovább vizsgáljuk a festések költségtényezőit, megállapíthatjuk, hogy az összköltségnek általában 50%-át a felület-előkészítés, 25%-át pedig a festékanyagár teszi ki. Ebből az is következik, hogy nem gazdaságos olcsó, gyenge minőségű festékanyagot alkalmazni, ha az alacsony élettartamú megoldást eredményez. Ha például egy festékanyag jobb minősége a felújítás szükségességét 1-2 évre meghosszabbítja, akkor ennek a festéknek alkalmazása még akkor is gazdaságos, ha ára akár 100%-kal is többe kerül.

Általánosságban egy rétegben ecsetfelhordással 30-40 µm, szórással pedig 25-30 µm száraz rétegvastagságú festékbevonat alakítható ki. Ez a szabály vastag rétegben alkalmazható, tixotrop típusú festékféleségekre nem vonatkozik.

Az oldószertartalmú levegőn száradó festékekből kialakított rétegeknél az oldószerek elpárolgása révén bizonyos mértékű pórusosság keletkezik, ezért egyrétegű festés egyrészt a pórusosság, másrészt az alacsony rétegvastagság miatt nem alkalmazható. Leginkább több rétegű és különböző funkciót betöltő rétegekből tevődnek össze.

Ezek közül az alábbi háromféle rétegképző festékcsoport különíthető el:

- alapozó festékek: feladatuk az alapfelülethez való jó kötődés, annak (átmeneti) védelme, fémek esetében korróziógátlás (passziválás),

- közbenső festékek: biztosítják az alapozó rétegek fizikai védelmét, rétegvastagság növelésével az időállóságot, vízállóságot fokozzák,

- átvonó (fedő) festékek: vastagság növelése révén a bevonatrendszer együttes mechanikai, kémiai ellenállóképességét, esztétikai szerepét, viharállóságát stb., növeli.

Az egyes rétegek kialakításakor figyelembe kell venni azt az alapszabályt, mely szerint az egymást követő festékrétegeket csak akkor lehet felhordani, ha az előző réteg teljes száradása megtörtént. Ugyanis, ha az előírt száradási időket nem tartják be, a következő réteggel az átszáradás lehetőségétől megfosztják, nehezen szárad meg teljesen, ami a rétegekben feszültségeket, repedéseket eredményezhet. A betervezett összrétegvastagságot ezért több és viszonylagosan vékony rétegekben (alapozó, közbenső és átvonó rétegek) célszerű felhordani. Ez az elv a termelékenységgel látszólag ellentétben áll, mégis a tervezésnél a legmegfelelőbb rétegszámot kell meghatározni.

Jelentős szempont a munkatéri és légköri jellemzők pontos ismerete

Ezek befolyásolják ugyanis az anyag és technológia meghatározását. Nem hanyagolható el a légköri jellemzők felületképzések filmképződési folyamatára gyakorolt hatása, illetve az ebből eredő tartósság-romlás sem. Célszerű mindezen elveket (légköri tényezők, felhordási körülmények, munkaközi, illetve műveletközi minőségellenőrzési szempontok stb.) technológiai utasításokban rögzíteni. Végeredményben a védelem minősége, tartóssága a gondos felviteltől nem választható el.

Az egyes rétegek kialakításakor szükséges és jelentős a műveletközi ellenőrzés, mert a műszaki átadáskor megállapított hiba már csak nehezen és költségesen javítható, sőt egyértelműen a hiba oka nem minden esetben állapítható meg.

Védőhatás kialakulása

A festékanyagokból kialakított felületképzések legkedvezőbb védőhatásukat teljes száradás, illetve kötés után érik el. Ez általában – a légköri jellemzőktől függően – a felhordást követő 8-10 nap után következik be. Általában a kialakított festések filmjei a műgyanta kötőanyag típustól és a környezeti igénybevételektől függően védőhatásukat bizonyos ideig változatlanul megtartják. Majd bizonyos behatások, igénybevételek során kezdetben lassú, majd fokozatosan gyorsuló természetes öregedés, lebomlás következik be. A folyamat végén a bevonat védő funkcióját nem képes betölteni, így korrózióvédelemre már alkalmatlanná válik.

Ez az öregedési folyamat, mely kémiailag a kötőanyag degradálásából áll, általában – a műgyanta típustól és igénybevételtől függően – 5-10 év alatt megkezdődik. Nagyon fontos ezt a jellemző értéket, tulajdonságot – melyet a gyakorlatban tartósságnak, igénybevételi időnek, élettartamnak stb. neveznek – különösen a létesítményt üzemeltetőnek ismerni, hogy a korrózióvédelmi felújítást kellő időben el tudja végeztetni.

Általában célszerű és gazdaságos, ha a bevonat teljes öregedését, tönkremenetelét nem várják meg. Amennyiben csak a felső réteg bomlása indult meg, és az alatta levő rétegek kellően szilárdak, szívósak, úgy a felújítás egy ismételt és kötőanyagdús fedőréteggel megoldható. Ha a bevonat tönkremenetele oly mértékben előrehaladt, hogy pl. az alapfém vagy szerkezet korróziója is jelentkezik, abban az esetben a teljes bevonat eltávolítása és újbóli felületképzése szükséges.

A légköri jellemzők hatása

A filmképzés minőségére a légköri hatások befolyást gyakorolnak. Bár a valóságban a kivitelezés gyakran nem a tervezett határidőben valósul meg, így pl. egy őszi vagy téli időszakban készített felületképzés idő előtti meghibásodáshoz vezethet. Különösen kültéri munkáknál okoz ez zavart, ha a léghőmérséklet a megengedett érték alá esik. Általában a bevonóanyagok ideális filmképzési hőmérséklete +20 °C-on van. Vannak olyan festékanyag típusok is, melyek alacsonyabb léghőmérsékleti értékek mellett is (pl. 0 °C közelében) kellő biztonsággal alkalmazhatók. A gyártó cégek ezt az értéket általában a gyártmányismertetőkben megadják.

A levegő páratartalma is befolyásolja a bevonat minőségét, ha az a film kialakulása alatt jelentkezik. Vannak olyan festékféleségek, melyek kimondottan érzékenyek a légnedvességre, ezek alkalmazása esős, páradús időszakban nem lehetséges. Általában 65-75% relatív légnedvesség a legkedvezőbb feltételeket biztosítja.

Gyakran a léghőmérsékleten kívül a védendő felület testhőmérsékletével is számolni kell. Ez különösen nagytömegű fém szerkezetek esetében jelentős. Gyakran előfordul, hogy a testhőmérséklet több fokkal alacsonyabb, mint a léghőmérséklet, ez esetben bekövetkezhet a felületen a párakicsapódás. Ugyancsak fontos a szélsebesség értéke is. A túl gyors oldószer elpárolgás gyakran filmhibákat okoz. A tűző nap képes a felületet túlzott mértékben felmelegíteni. Ez is okozója lehet pl. a nem megfelelő filmképzésnek.

A felületképzések általános minőségi követelményszintjei

A felületképzés akkor felel meg legjobban a tervezett igénybevételnek, ha a védelmi funkciót tartósan képes ellátni. Sajnos nincsenek univerzális festékanyagok és felületképzések, amelyek korlátlanul bármely igénybevételre alkalmasak lennének. Ezért is szükségesek az egyedi tervezések, hogy műszaki és gazdasági szempontok figyelembevételével a legmegfelelőbb korrózióvédelmi megoldások valósuljanak meg. A felületvédelem sokrétű változata miatt csak általános minőségi követelményeket lehet meghatározni, melyek között a jelentősebbek a következők.

Ezek:

- Felületképzés megbízhatósága (élettartama), tervezhető tartóssága a legfontosabb jellemző. Ezen azt az időt értjük, ameddig a kialakított felületképzés felújítás, vagy javítás nélkül képes teljes védelmet biztosítani. Nyilván annál gazdaságosabb egy felületképzés, minél hosszabb ideig képes a tervezett védelem biztosítására.

- Esztétikai igények. A korrózióvédelem mellett általában a felületképzésnek ki kell elégíteni esztétikai igényeket is. Ez esetben jelentős követelmény a színhatás, színhomogenitás, felületi fény stb. biztosítása is.

- A kikeményedett bevonat vagy felületképzés érintésre nem lehet tapadós, ragadós. Alkalmasnak kell lennie esetleges időszakos tisztításra, mosásra stb.

- A színállóság is jelentős tényező, különösen a belső felületképzéseknél.

- A dörzsöléssel szembeni ellenállóképesség különösen mechanikai hatásnak kitett szerkezetek esetén fontos.

- A bevonat rétegvastagsága, páradiffúziós ellenállása között szoros összefüggés áll fent. A tervezés során ezeket úgy kell megválasztani, hogy a bevonat a szerkezetet a külső ágensektől teljes mértékben elzárja, ugyanakkor épületfizikai szempontból is megfeleljen.